海上固定平台压力容器的制造检验

,,

(1.中国船级社 青岛分社,山东 青岛 266071;2. 海洋石油工程股份有限公司 检验公司,山东 青岛 266520)

随着我国海洋石油开发的飞速发展,海洋平台设备的制造也迎来了史无前例的发展,其中压力容器作为海洋石油生产处理的关键设备在海上固定平台上广泛使用。这些压力容器的设计制造有着不同于陆用容器的特点,因此,相关的设备检验工作也有不同之处。特别是在成橇取证方面,很多制造厂家对于船级社的要求不是很清楚。为此,结合相关法规、标准,以中国船级社的要求为主线,总结海上固定平台压力容器制造检验的要点,并对检验中一些常见的问题进行分析。

1 检验依据

1.1 持证要求

根据《海上固定平台安全规则》2000第19.3.3条,海上平台设备可按A、B、C三类进行取证检验。其中第三类压力容器属A类设备,第一、二类压力容器属B类设备,均需要取得检验机构证书[1]。其中检验机构指海油安办授权在中国境内从事海上固定设施检验及发证的机构。

另外,各检验机构对压力容器的持证都有自己的要求。以中国船级社为例,中国船级社(2012年)通函第4号总第166号《关于海上设施产品的持证要求》附录5、6详细的列出了第三方检验设备的检验及持证要求[2],附录7列出了法定检验设备的检验及持证要求(防污染设备只能由中国船级社检验及发证)。

1.2 执行标准

目前国内海上固定平台压力容器的设计基本采用国标,对于采用ASME标准制造的容器检验在此不做介绍。

1)法规。应执行《海上固定平台安全规则》2000、TSG R0004—2009《固定式压力容器安全技术监察规程》的规定。

2)设计、制造、检验及验收标准。应执行GB150—2011《压力容器》的标准。

3)其他。JB/T 4730—2005《承压设备无损检测》、NB/T 47015—2011《压力容器焊接规程》、NB/T 47014—2011《承压设备焊接工艺评定》等也是海上固定平台压力容器制造中应遵照与执行的规定。

4)检验机构规范。目前大部分船级社对海上固定设施专用压力容器没有专门的规范,一般是参照入级规范、船级社认可的行业标准和业主规格书选用的标准。中国船级社对于海上固定平台压力容器的制造检验也仅有通函和内部检验须知做为支持。

2 检验要点

2.1 制造厂资质审查

确认并审核制造厂具有从事钢制压力容器生产的资质证书,该证书由国家质量监督检验检疫总局颁发。按照TSG R0004—2009《固定式压力容器安全技术监察规程》的规定,压力容器划分为三类[3]。核查证书载明的制造厂所涉及的品种范围和级别,确认是否具备生产所申请检验压力容器的能力。

2.2 需提交审查的资料

①主要零部件或原材料(板材、焊材、锻件)产品合格证(其中封头应取得锅检所认可证书);②配套件(阀门、外购承压部件)的产品证书/质量证明书;③焊工资格证书;④无损检测人员资格证书;⑤测量仪器/仪表检定证书;⑥焊接工艺规程(支持该WPS的PQR应为经相关检验机构认可过的,如CCS或锅检所;不锈钢、复合板的焊接工艺评定应附有晶间腐蚀敏感性试验报告);⑦压力容器制造工艺;⑧热处理工艺(如适用);⑨无损检测工艺;⑩检验、试压程序。

2.3 检验控制点

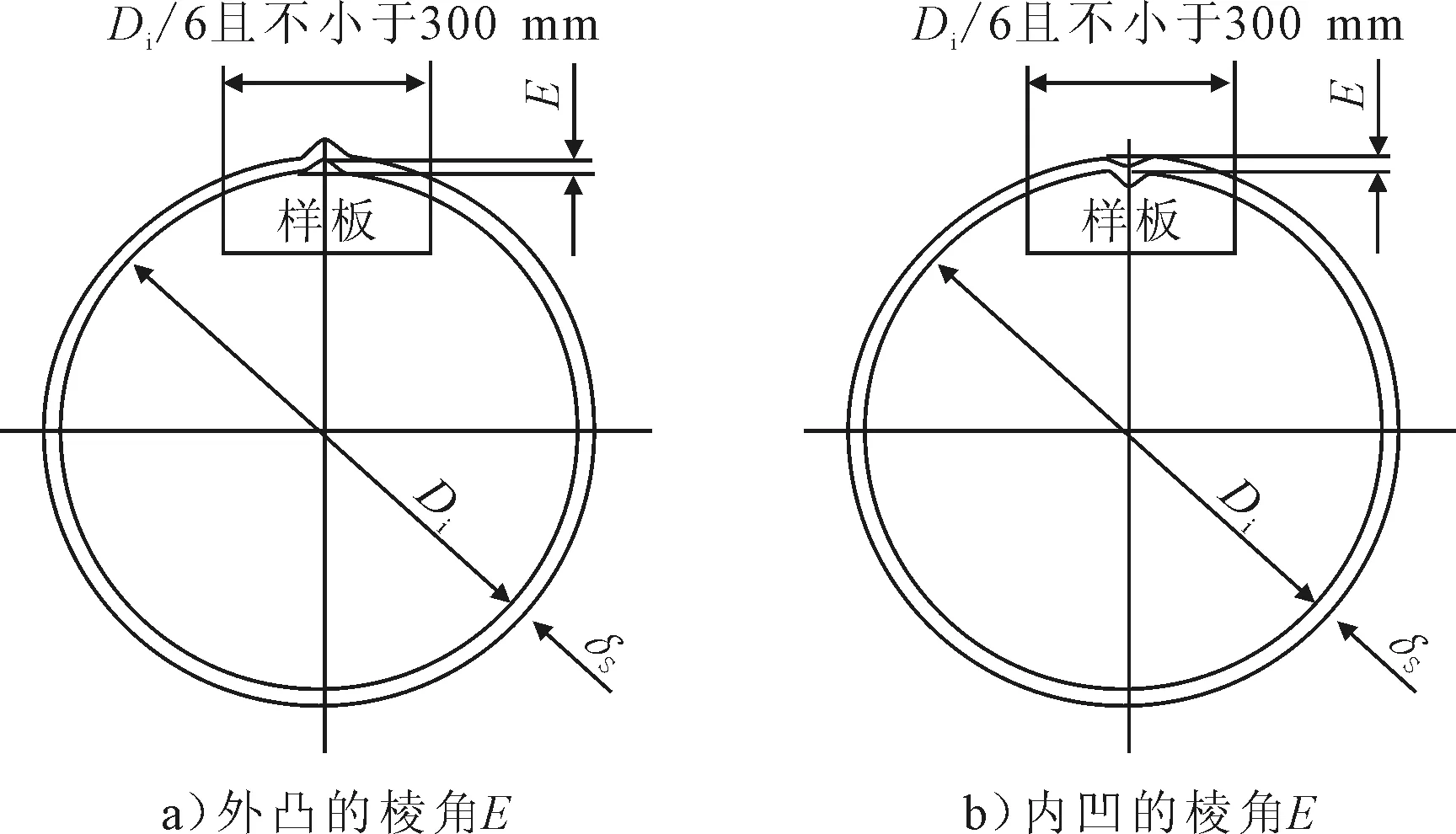

①原材料检查及复验;②焊接工艺评定试验(如需要);③受压壳体检验:外观、成型、坡口、外形尺寸、弯边减薄量等;④焊接检验:焊前检查、焊缝外观检查;⑤无损探伤 RT/UT/MT/PT(RT底片审查,其他抽查及报告审核);⑥焊缝返修及其探伤(使用时);⑦热处理(如适用);⑧完工检查:内外部检查、尺寸测量,见图1;⑨水压试验;⑩安全阀试验(或提供标定证书);涂装检验;橇座的制作及成橇检验(如适用)。

图1 焊接接头处的环向棱角

2.4 完工后制造厂应出具的报告

出具的报告包括但不仅限于如下内容:①材料复验报告;②外形尺寸检查报告;③焊接外观检查报告;④无损检测报告;⑤热处理报告及自动记录曲线(如适用);⑥水压试验报告;⑦产品合格证书。

3 检验中常见问题分析

3.1 水压试验容易出现泄漏的位置

笔者近期参加了62次压力容器水压试验,出现渗漏6次。其中3次发生在没有补强的直径小于25.4 mm(1 in)的外接管与筒体的连接处,另3次发生在有补强圈的直径为25.4~50.8 mm(1~2 in)的外接管与筒体的连接处。位置都在外接管与筒体的连接焊缝处,管径均不是很大。而在比如人孔等大直径的接头处并未出现渗漏。这类接头一般为双面坡口全焊透,并且在水压试验以前补强圈均做气密试验合格。

笔者认为渗漏的原因与是否有补强圈关系并不大,而与外接管径的大小有一定的关系,即小管径的外接管往往质量更难保证。反面清根不彻底或根本未清根,发生渗漏的几率会很大,这也和焊工的技能及焊接过程中是否严格执行焊接工艺有关。检验过程中应注意这种部位的组对和焊接成型,水压试验时注意检查,对于有补强圈的接头应注意补强圈密性试验孔处是否有水渗出。

3.2 罐体焊缝接头处的棱角

罐体焊缝接头处的棱角有环向和轴向两种,比较常见的是环向棱角。出现棱角的原因主要有两个方面:一方面是在卷板阶段没有很好的控制,另一方面是焊接变形所致。其实这两个方面都归结到一点就是要在卷板阶段做好一定的反变形,反变形的程度要根据材料、板厚等因素,而且要看制造厂的经验。从检验角度来讲,只能根据最终焊后的情况来评判。GB150—2011中第6.5.2条详细列出了允许的尺寸范围。检查环向棱角是否超标的工具为预先制作好的样板和直尺,如图1,样板弦长等于Di/6且不小于300 mm[4]。值得注意的是该检查工作在筒节预制及筒体组对阶段就应该做,把E值控制在一个合理的范围内,若等到焊后阶段就很难再做调整。

3.3 热介质加热管线的技术要求

因平台生产工艺需要,目前海上固定平台部分压力容器设有加热设施,主要有电加热和热介质油加热两种方式。对于热介质油加热方式的容器要特别注意,罐内的热介质油管线应进行单独的焊接外观检验、探伤及水压试验,它虽然是整个海上固定平台热介质系统的一部分,但在平台建造阶段可能不会对罐内部分再进行检测和试验。如果在出厂前忽略了这点,将来出现了渗漏等问题,可能会影响到整个系统的正常工作。这一点很容易在压力容器设计阶段被疏忽,在审图时应特别注意。设计和检验均应参照该容器所在平台技术规格书的要求。

3.4 橇装容器的成橇问题

目前,海上固定平台大部分压力容器采用橇装模式。但设备成橇对于很多压力容器制造厂家来说是不大擅长的工作,管线的预制安装、电仪设备的安装依据的业主规格书所选用的标准。要特别强调重视焊工持证的问题,压力容器的焊工及探伤人员一般是持有国家质量技术监督局或其各级分局颁发的证书,而对于管线的焊工及探伤人员则必须持有船级社签发的相应级别的证书。

另外,由于项目工期紧,大部分成橇工作都会被放到平台上进行,橇底座的变形和橇内配管质量都会成为非常难以控制的问题,会对设备的现场定位安装造成很大的困难。因此,原则上不推荐现场成橇的做法,如无法避免应特别注意橇底座平整度的检查及管线焊接质量的控制。

4 结论

1)海上固定平台压力容器的制造检验虽然与陆用容器一样采用国标和行业标准,但必须同时满足海上固定平台产品检验的相关规定。同时,成橇检验所涉及的管线、仪表等问题在相关标准中都没有明确的说明,在以往的检验工作中没有形成统一的做法。

2)一些刚刚涉足海洋石油行业的压力容器制造厂,对船级社的一些特殊的要求并不清楚,很容易遗漏。包括一些船级社内部对各种压力容器成橇的具体检验要求也没有形成系统和有针对性的规定,应改进。

3)在很多细节方面还需要深入探讨,比如:压力容器一般采用国标,但是橇内管线、阀门一般是按照业主规格书的要求采用ASME标准,经常会导致容器外接管线与橇内管线法兰配对出现问题;焊接工艺、焊工资质同样也要执行两套标准。

4)建议相关机构尽快推出更明确和有针对性的法规、规范,使海上固定设施压力容器的设计、制造、检验更加规范。

[1] 中国海洋石油作业安全办公室.海上固定平台安全规则[S].北京:中华人民共和国国家经济贸易委员会,2000.

[2] 中国船级社.海上设施生产设备检验及发证须知[S].北京:中国船级社,2009.

[3] 中华人民共和国国家质量监督检验检疫总局.GB150—2011压力容器[S].北京:中国标准出版社,2011.

[4] 中华人民共和国国家质量监督检验检疫总局.TSG R0004—2009固定式压力容器安全技术监察规程[S].北京:新华出版社,2009.