中大孔径锥度深孔加工系统设计

,

(中海油能源发展股份有限公司油田建设工程分公司,天津 300452)

自18世纪初美国人发明扁钻以来,深孔加工的研究一直没有间断过。在20世纪初,由于二战对枪炮的大量需求,深孔加工技术得到进一步发展。随着科学技术的进步,产品的更新换代十分频繁,新型高强度,高硬度的难加工零件不断出现,无论是对深孔加工的质量、加工效率,还是刀具的性能都提出了更高的要求。因此研究深孔加工的新工艺,深孔加工刀具的新机构,深孔加工的检测方法和检测系统,已经成为目前最热门的方向[1-5]。

1 中大孔径锥度深孔加工系统改造

设计以CW6163机床为基础做深孔加工和数控系统的改造,去掉原有机床的刀具和油路系统,另行设计油路和尾座刀具系统。设计了对于深孔加工所需的授油器,其功用是正确引导钻头并向切削区供给高速冷却液;设计了机床尾座装置,利用步进电机,传动轴,齿轮和齿轮轴将步进电机的高速旋转运动转化为刀具拉杆的轴向直线运动;利用珩磨头原理设计刀具、刀体装置,通过尾座拉杆,拉动实现刀尖的涨缩;增加合适的数控系统,可根据需要选择合适的现成数控系统,实现普通机床的数控化改造,提高生产效率,减轻劳动力。

2 总体方案设计

设计是基于CW6163机床的深孔加工系统改造,其涉及的改造部分有刀具系统,尾座装置和油路系统。不改变原车床性能,只将车床上的刀架拆除,换上授油器、中心架以及必要的进给装置,原机床主运动机构不变,另配油路系统、油箱和排屑箱,在授油器上接冷却润滑油路。

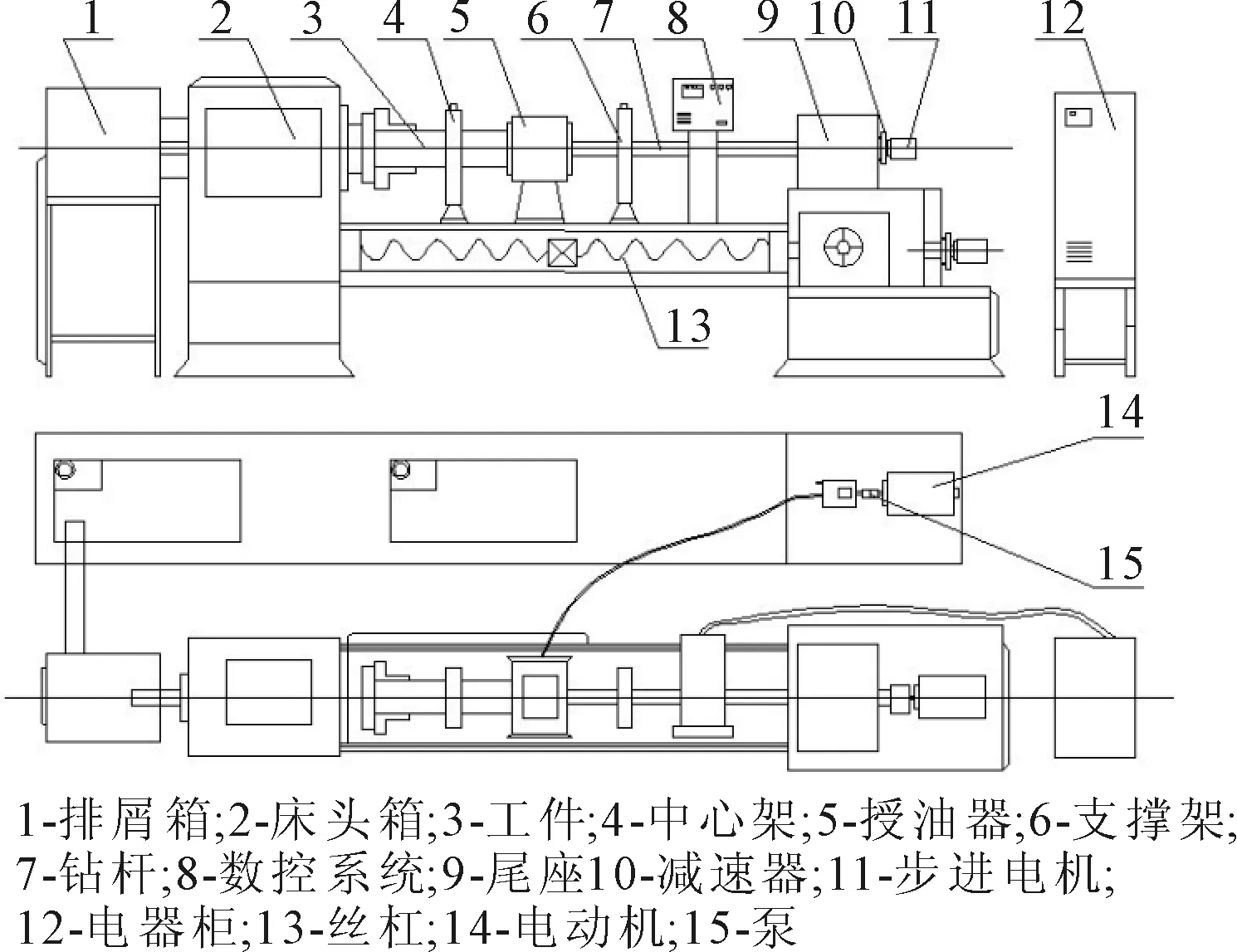

总体方案设计见图1,在CW6163机床的基础上采用工件旋转的方式,增加中心架、授油器、尾座进给装置、数控面板装置、刀具系统。

图1 系统设计原理

设计是针对中大孔径锥孔加工的机床设计。以CW6163机床为基础做深孔加工和数控系统的改造。主要设计进给系统,首先考虑到加工孔为锥形孔,这就要求不能利用普通的钻头钻削,应设计一种结构使得钻头上刀块能在后进给力传动下向径向张开,达到切削锥度的目的。钻杆由尾座部分传递动力,将齿轮的啮合传动转换为轴向的直线运动,使刀头在轴向沿直线进给。同时,刀块向径向涨开需要一种涨芯结构,这就考虑利用珩磨加工的原理,将涨芯体在拉杆的带动下移动,使得涨芯座支撑体沿径向涨开,使刀块压向工件加工表面,达到切削的目的。由于工件旋转的过程中,刀具既在轴向进给,又向径向涨开,这样刀具走出的轨迹就会是锥形。

3 后进给装置设计

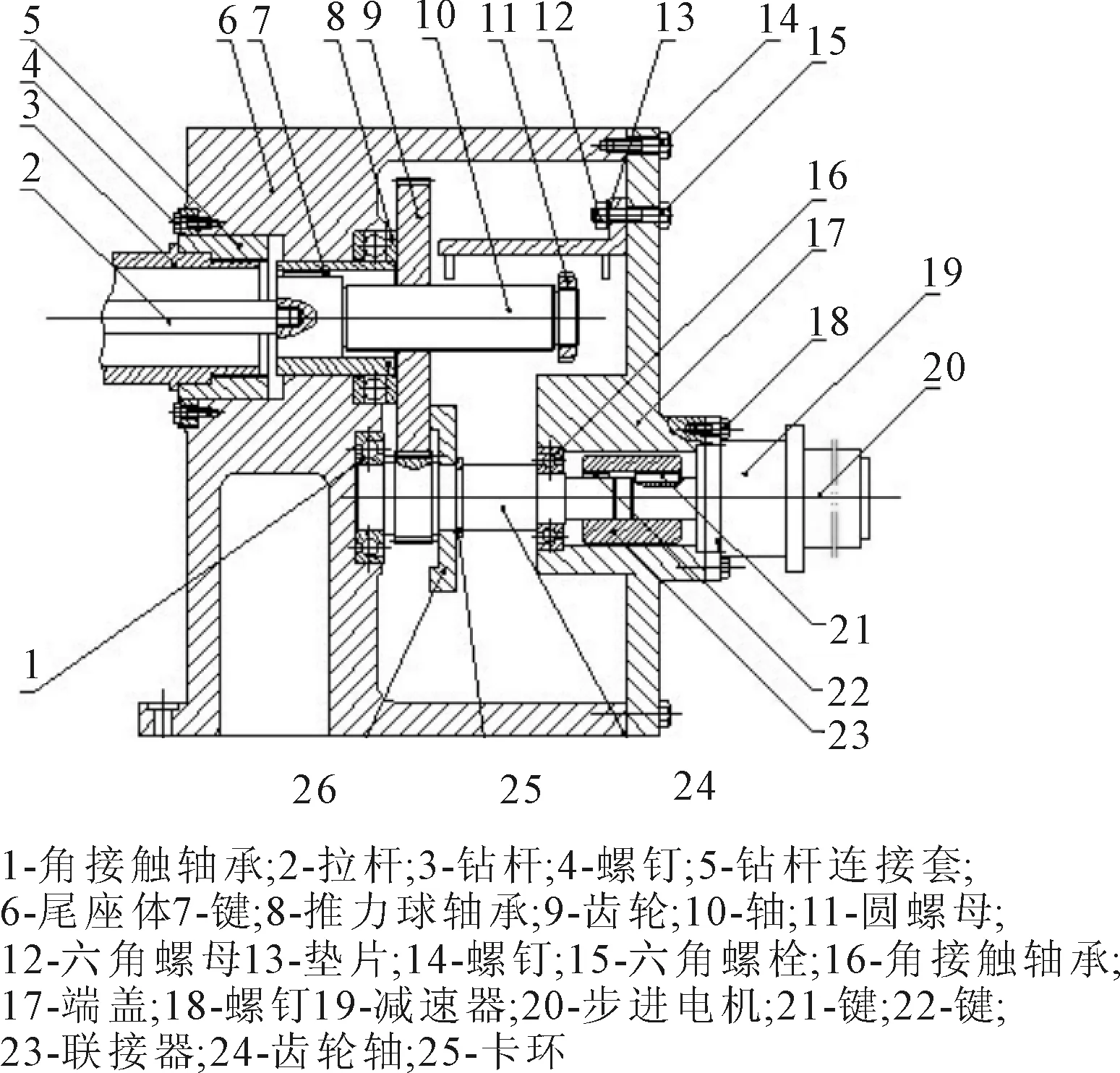

设计的最主要部分是后进给装置,它在切削过程中起着关键的作用。因为刀具是靠尾座装置实现涨缩的,每走完一个行程,钻头就需要涨缩一次,直到钻削结束。这就同时需要一个独立的数控系统。这个装置需要传动效果好,结构简单,此外因为孔对中精度的准确性,就需保证传动平稳,在钻削过程中尽量保证对中和减弱振动,见图2。

图2 后进给系统结构示意

为实现刀具刀尖的锥度切削,尾座箱体采用铸造的方式,箱体是在钻杆连接套的连接下和钻杆配合连接的。钻杆与传动轴的连接后,轴采用一端支承,右端孔使用推力球轴承,可以承受较大的轴向力,作用是保证齿轮的稳定性。两轴通过齿轮传动。箱体后端盖的设计时需保证其有足够的强度。

传动轴的设计是为了将步进电机的旋转运动最后转化为拉杆的直线移动。为更好地传递运动,输出端直接做成齿轮轴,轴端是和行星齿轮减速器通过联轴器连接起来的。轴采用角接触轴承支撑,各限制轴在一个方向的轴向移动。安装时,通过调整轴承的内圈的轴向位置,可使轴承达到理想的游隙或所要求的预紧程度。

齿轮轴通过齿轮啮合将轴的旋转运动传递给传动轴并转化为轴向直线运动。传动轴上的齿数和齿宽控制着拉杆的移动速度,拉杆移动速度控制着涨芯体的涨缩,从而控制刀尖的移动,达到切削锥度的目的。

步进电机是一种将电脉冲信号转换成角位移的执行元件,可在宽广的范围内调速。步进电机的位移量与输入脉冲数严格成比例。它是后进给系统的的动力源。

减速器是原动机和工作机之间独立的闭式传动装置,用来降低转速和增大转矩以满足各种工作机械的需要。

4 刀具设计

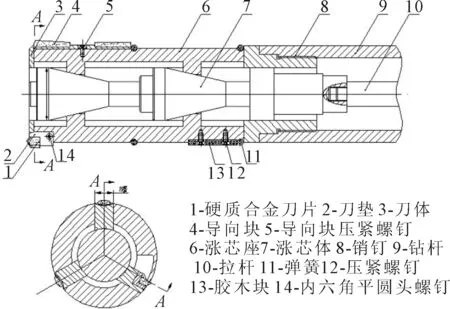

因为现有的刀具都无法满足加工大孔径锥度深孔的要求,所以就需要另行设计一套刀具系统,使其能够很好地切削并达到一定的精度要求,设计思路主要结合深孔镗削和珩磨的结构特点。珩磨加工是利用可涨缩的珩磨头使珩磨条压向工件表面,以产生一定的接触面积和相应的压力,在适当的冷却液作用下,珩磨条对被加工表面做旋转和往复进给的相对综合运动。深孔镗削在深孔加工中是加工精度较高的钻削方式,它能校正已有孔上的缺陷,如圆度误差,直线度误差等,可获得良好的几何精度和表面粗糙度。利用珩磨的涨缩原理可设计刀具切削路径,利用深孔镗刀结构优点提高加工精度。

刀具在切屑工件时,随着尾座的作用,拉杆直线移动,带动涨芯体移动。涨芯座随着涨芯体的移动而沿径向均匀地涨开,使刀块逐渐压向工件加工表面,随着工件的旋转和刀头的轴向进给及径向涨开,加工出的轨迹是倒锥形面。当涨芯座涨到最大行程时,在后进给系统步进电机作用下迅速退回原位置,完成一次行程,多次进给加工达到加工的目的。这种结构吸收了珩磨头结构和镗刀结构的特点,刀体上设置有两个导向块,提高了刀具在加工中的稳定性和拉杆的刚性,减轻了振动,提高了加工精度。在保证可靠断屑的条件下,采用一定压力的大流量切削液进行冷却、润滑和排屑,避免了切屑对已加工表面的划伤,保证了表面加工精度,而刀头在切削中产生的径向切削分力由导向块的支反力来平衡,减弱了切削中的弯曲振动。导向块采用硬质合金材料,起到有效导向作用,当刀具退出工件时起到定心作用。刀具系统结构设计见图3。

图3 刀具系统结构示意

5 授油器设计

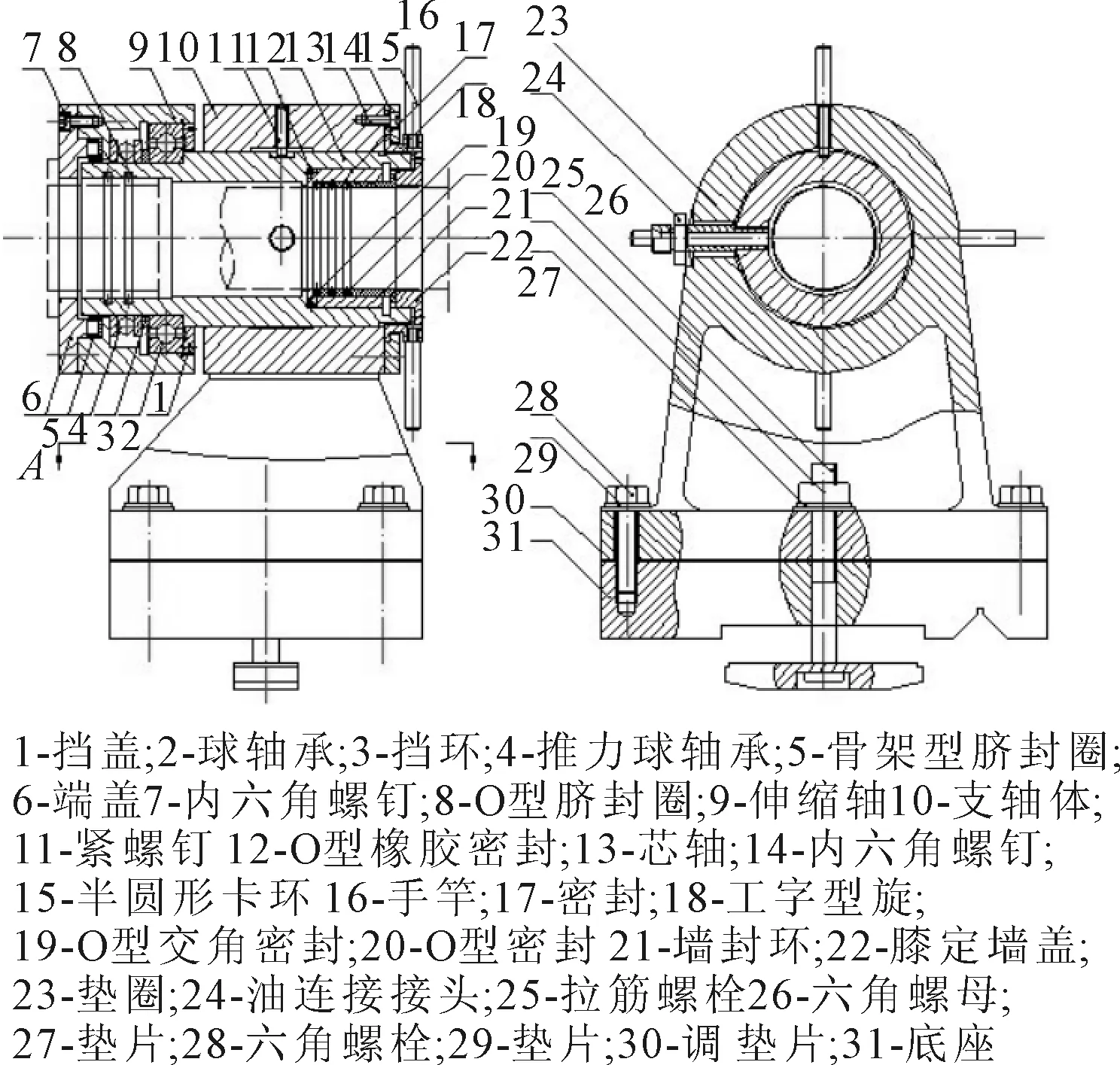

设计中,机床主轴部分结构没有改变,仍沿用原机床结构,工件是利用卡盘装夹在机床上的,工件是旋转的,此外,钻孔孔径较大,由此,采用旋转式的授油器结构形式。授油器工作时,输油管连接到进油连接头上,旋转手轮使伸缩轴靠向工件表面,压力油通过伸缩轴进入,经由钻杆与导向套形成的环形缝隙进入切削区,达到冷却润滑的目的。后密封圈部分是防止压力油从钻杆漏出而设置的,钻头进入工件时,由导向套引导稳定钻削,支撑体上的锁紧螺钉压在芯轴上,防止芯轴周向旋转。手轮部分,与工字型旋套连接紧定的是一种两个半圆形卡在一块的形式,这样可以方便拆卸,拓宽拆卸空间,不致使拆卸时要拆掉手柄,是一种比较灵活的结构。这种结构授油器优点在于能正确引导钻头切削,同时也能向切削区提供冷却液,支撑体是沿导轨面可移动位置的,结构简单易操作。

芯轴外表面加工精度要求较高,是因为其各表面需要与轴承内圈以及授油器支撑体内表面配合,工作时,芯轴是随钻杆的轴向进给而直线运动的,芯轴与支撑体之间用锁紧螺钉固定,目的是为了防止芯轴周向旋转。授油器结构设计见图4。

图4 授油器结构示意

6 中心架的设计

中心架是深孔加工装置中必不可少的组成部分,其主要功能是支承、扶正旋转的工件,与普通车床的中心架的功能相同。通常深孔加工零件较重,工件外圆速度较高,因此,必须使用滚动支撑。目前使用的中心架的结构比较多,有机械加固式、局部滚动式、整体滚动式,也有机械控制形式的,也有气压或液压形式控制的。

机械夹固式中心架结构简单,操作方便,也经济实用,广泛用于普通机床上。液压式中心架是一种新式的中心架,通过液压系统的工作达到对工件的支撑,但对于普通机床改造来说,其需要有独立的液压系统,并且价格昂贵,不适于机床改造的应用。局部滚动式中心架与普通机床上使用的中心架结构相似,只是支撑采用了滚动方式,其优点是工件装夹方便,但刚性较差,工件外圆必须预先车出定位基准,并且找正不太方便,一般还必须在工件端面上车出定位锥和授油器导向套上锥面配合定心。整体滚动式中心架适用于中小型深孔加工机床,通过调整4个支承螺钉进行对中,其结构刚性好,回转精度高,找正也方便,但工件装夹不太方便,需要移动中心架。

综上所述,由于对锥孔的深孔加工精度需要精确的对中性,容易找正,其次工件较大,要求装夹尽量方便。因此,选择整体滚动式中心架结构,底座坐于机床导轨上,可沿机床导轨移动,符合设计要求。

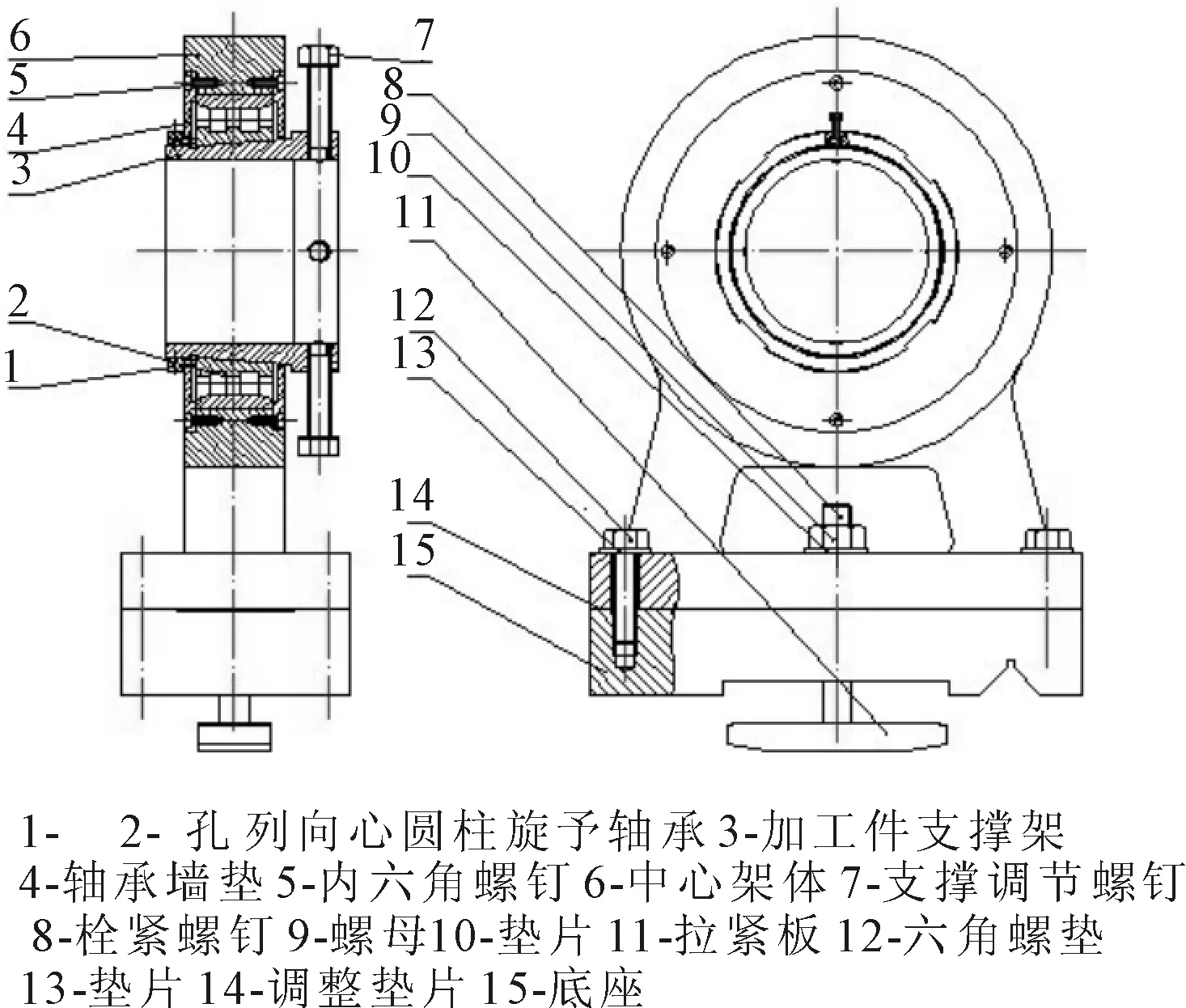

中心架工作时是通过支撑螺钉对中夹紧定位,达到紧固工件的目的,工作方式同普通车床相似,可根据实际工作需要沿导轨移动,主要是起到支承和扶正旋转工件的作用。选用双列圆柱滚子轴承可承受较大的径向载荷,因为直径较大,轴承选择内表面带锥面的型号,这样拆卸方便,锥度1∶12。这就要求与轴承配合的加工件内套有较高的精度,底座上的滑槽是与机床导轨面配合的,可通过上下调节拉紧螺杆来微调中心高。锁紧螺母上开槽可方便拆卸,锁紧螺钉沿径向压紧卡块,达到锁紧螺纹目的,防止轴承轴向松动。中心架结构设计见图5。

图5 中心架结构示意

7 数控系统的选择

从几种数控系统的特点中可以看出,在数控系统中半闭环数控系统控制精度较闭环数控系统要差,但稳定性好,成本较低,调试维修也比较容易,兼顾了开环数控系统与闭环控系统的优点,因此应用较普遍。

选择数控系统类型时,主要应根据数控改造机床的类型及控制轴改造后机床要达到的各种精驱动电机的功率等要求确定数控系统的类型和功能。经济型数控机床与旧机床的数控化改造多采用开环控制系统。加工精度要求高的各种机床选用半闭环数控系统与闭环数控系统。

8 结论

1)对于刀具系统的设计。首先刀具系统根据珩磨原理和镗刀结构综合设计的。这种结构吸收珩磨头结构和镗刀结构特点,刀体上设置有2个导向块,大大提高了刀具在加工中的稳定性和拉杆的刚性,减轻了振动,提高了加工精度。

2)后进给装置的设计。为了实现刀具的涨缩,另行增加了一个步进电机和减速器,通过齿轮轴,大齿轮和传动轴将轴的旋转运动转化为拉杆的直线运动,再通过涨芯体,从而实现刀尖的涨缩。

[1] 王 峻.现代深孔加工技术[M].哈尔滨:哈尔滨工业大学出版社,2005.

[2] 朱 林.机电一体化系统设计[M].2版.北京:石油工业出版社,2008.

[3] 甘永立.几何量公差与检测[M].7版.上海:上海科学技术出版社,2005.

[4] 龚溎义,潘沛霖,陈 秀,等.机械设计课程设计图册.3版.北京高等教育出版社,2006.

[5] 鞠鲁粤.工程材料与成形技术基础.修订版.北京高等教育出版社,2008.