埕岛油田海底管道修复施工技术探讨

(胜利油田分公司 海洋采油厂,山东 东营 257237)

埕岛油田经过近20年建设,已具备较为完善的海底管网设施,截至2013年底,建成了海底输油输气管线超过300 km,这些错综复杂的综合海底管网成为埕岛油田的动脉,在油田开发中发挥了至关重要的作用。随着时间的推移,一些海底管道的运营寿命已接近后期,由于自然因素和人为因素的影响,近几年海底管道故障出现的频率在逐年增加[1-2]。不同的损伤机理造成海底管道损伤的形式可以分为管道变形、穿孔泄露和破损断裂三种形式。针对这三种形式研究制定的海底管道修复技术,主要分为水上修复法、水下修复法、断裂或变形处打卡等方法。多年来,在埕岛油田所处滩浅海的海工工程施工中,不断总结经验,探索创新,创造和完善了一整套海底输油、注水、输气管线全过程的施工工艺。

1 水上修复法施工技术

水上修复法就是将管线的损伤位置用浮吊吊出水面[3],在水面上将损伤部分管段切除掉,再重新安装焊接新的管段的方法,水上修复法主要适用于所处水域深度在20 m以下的新建管线。

1.1 施工前准备

施工准备主要包括:施工船舶的改造、施工工艺措施的编制、焊接工艺评定的准备、机具材料的准备以及管线现场勘察。

1)施工船舶改造。在浮吊上增装抱杆、绞车等必要装置。

2)管线现场勘察。施工前采用GPS及旁扫声呐对管线轨迹(横向60 m,纵向160 m)处海底泥面、水深状况进行勘察,采用浅剖对管线在位状态进行勘察,将管线目前实际位置情况进行详细分析调查。

1.2 清淤

清淤主要是将覆盖在海底管线上的淤泥进行清除,便于管线吊起。清淤船在就位于管线漏点处,沿管线轨迹从漏点处向两边各延伸80 m进行清淤作业,累计清淤160 m,横向清淤60 m。

1.3 液氮置换

为防止在施工中动火引起管线内残余油漆燃烧,在管线停产后,动火施工前,对管线冲氮气泡沫,在整个管线施工过程中管线内充满氮气泡沫。

1.4 浮吊就位捞管

浮吊在辅助船只的协助下就位于海底管线损伤位置。

1)吊点设置。潜水员将尼龙吊带缠绕至管线与抱杆相对应的位置。施工人员使用卡环将尼龙吊带与抱杆施放的钢缆相连接。

2)管线起吊。收紧绞车缆绳,潜水员下水探摸清淤确认起吊部分管线已经完全松动并达到起吊条件时,启动绞车管线开始起吊,起吊到一定程度时,停止绞车,潜水员继续探摸清淤,确认部分管线已经完全松动达到起吊条件时,启动绞车继续吊起管线,如此反复直至将管线起吊到船舷位置,并将管线固定于船舷。

1.5 损伤处管段更换

1)管线切割。管线固定在船舷边后,采用火焰切割将损伤处部分管段切割下来,套管切割长度控制在800 mm左右,芯管切割长度在600 mm左右。在套管切割完毕后为防止内管与套管夹层内的油气燃烧,对套、芯管环型空间充泡沫,并用石棉绳涂抹黄油后塞入环形空间阻止套、芯管环型空间内油气向漏点处回流。

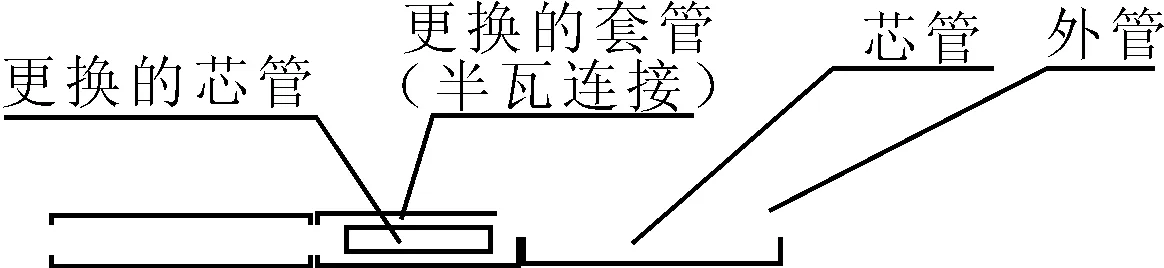

2)管线修复。切割完毕后,将新的管段组对焊接到海底管线上,将海底管线连通。并对对焊缝进行100%超声波检测。见图1。

图1 损伤处管段修复示意

3)管段防腐保温。管段的防腐保温分为芯管和套管防腐保温。芯管防腐保温是对管线修复表面进行除锈后,对管线修复部位涂刷环氧煤沥青底漆和环氧煤沥青面漆各1道,再缠1层冷胶带。保温用PEF保温材料。最后缠1层石棉隔热层。套管防腐保温是对管线修复表面进行除锈后,在管线修复部位涂刷2道环氧富锌底漆,最后在管线修复部位缠绕热收缩带。

1.6 管线就位

浮吊上的4台绞车同时启动,管线匀速地被施放于海底泥面。

1.7 管线试压投产

主要是上水试压、检测,达到要求后放压、投产。

1.8 挖沟埋管

将清淤出的160 m管线使用驳载挖沟装置重新挖沟。挖沟深度为1.5 m(自管线顶到泥水分界线距离)。

2 水下修复法施工技术

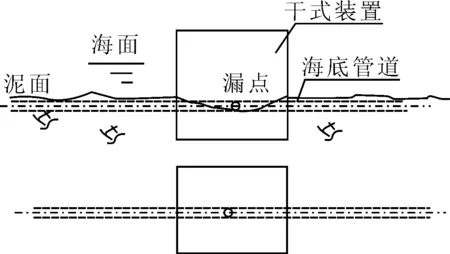

水下修复法就是制做一个有足够强度和足够空间的干式装置,用干式装置将海底管线在水下与海水隔断。人进入干式装置内,对损伤处进行封堵盲板修复,将管线损伤处修复好。埕岛油田的水下施工法主要适用于建造使用时间较长的海底管线,且水深不能超过3 m。

2.1 施工前准备

主要包括施工船舶、机具的准备、施工工艺措施的编制、焊接工艺评定的准备,力学性能实验准备以及干式装置的制作。

2.2 干式装置安装

2.2.1 船舶就位

浮吊就位于管线损伤处位置,抛设4个定位锚。锚点抛设依据GPS定位系统,防止损伤附近海域海底管线与海底电缆。

2.2.2 干式装置安装

首先在管线漏点处冲出长7 m、宽5 m、深管道以下1.5 m的坑,再用浮吊将干式装置吊放于管道之上。关闭干式装置底部锁定装置,使用潜水泵将干式装置内海水抽出,清理干净干式装置内淤泥,安置鼓风机等通风设施,并安装好防爆照明灯。

图2 干式装置安装示意

2.3 液氮置换

主要是对管线内原油进行液态氮置换,以满足管线安全动火施工需要。

2.4 外管开孔

对现场可燃气体检测确认操作环境安全后,对套管进行扩孔,开孔采用机械开孔。

2.5 环行空间封堵

为方便内管修补施工,并防止内管与套管夹层内的油气燃烧,将石棉绳涂抹黄油后塞入环形空间,使油气混合物不能进入作业空间。

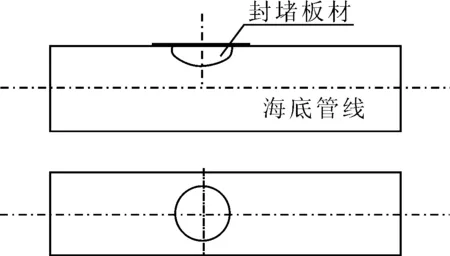

2.6 芯管修复

芯管动火前用可燃气体检测确认操作环境安全后方可施工。在内管孔洞处切割圆孔,并切割出30°坡口。在与海底管线母材相同的管段上切割一块圆板,并切割出30°坡口。将原板安装到海底管线漏点处切割的孔洞上,焊接并无损检测,防腐保温。见图3。

图3 海底管线芯管封堵示意

2.7 套管修复

根据套管孔洞大小,在与海底管线母材规格相同的管段上切割封堵板材。板材边缘开30°坡口。将板材安装到套管孔洞上,焊接并无损检测,防腐。

2.8 干式装置拆除

管线修复完毕,将干式装置拆除。

2.9 试压投产

上水试压、检测,达到要求后放压、投产。

3 水下高压卡具封堵技术

CB12A-中心一号(CB12A端)海底输油管线在前期海管立管调查项目中发现如下问题:距立弯约4 m处的水平弯位置海管外管完全断开,外管断开的间距最大约350 mm,断裂处两端外管已不同轴,而且海管悬空总长度约45 m,最大悬空深度为2 m。针对这种情况决定在不停产的前提下采取对管线损伤处加固封堵及海管悬空部分进行抛砂治理的施工方案。

3.1 陆地预制高压卡具

在高压卡具制作之前,先对海管的外管断裂处进行海生物清理、打磨及制作海管断裂处的形状模型,程序如下。

1)水下清理及打磨。潜水员下水使用打磨工具对预安装管卡部位进行清理,要求将该部位的海生物、渔网等杂物清理干净,直到清理露出海管保护涂层为止。

2)根据调查资料,由潜水员制作能够反映海管断裂部位现状的模具,并将模具交付于高压卡具制作方制作卡具并确定水下管卡的安装位置及高压卡具尺寸。

3.2 浮吊就位后,海上安装高压卡具

1)根据现场实际情况及管线长度确定海管断裂处不需冲泥。

2)在海管断裂处拴系定位浮漂。

3)高压卡具拴系钢缆,起吊。

4)根据定位浮漂位置,利用浮吊将高压卡具吊到水下预安装位置。

5)潜水员下水到预安装位置,密切注视放到水下的卡具。当卡具快到安装位置时,潜水员通知水面人员,指挥浮吊将管卡合拢在海管上,调整卡具位置及角度。

6)初步找正后,由潜水员预紧螺栓,直至卡具不能活动为止。

7)上紧螺栓,安装完成。

8)高压卡具试压,试验压力应该逐步增加到1.0 MPa(表压),并且稳压4 h不发生变化。

3.3 平台近端海底管线投砂防护

投砂时砂袋在海底管线两侧均匀堆放,砂袋顶应超过管线上端50 cm,砂袋顶面宽度根据管线悬空高度而变化,砂袋底面根据管线悬空高度应适当增宽,保证砂袋的稳定性,砂袋之间应尽量增大接触面积,不得留有较大空隙,防止水流冲刷。

4 存在问题及建议

海上的气象因素是制约施工的最大难题。水上修复施工和水下采用干式装置修复施工与海上水平口施工次序基本一致,可以把管道修复控制在干环境下进行。但这种方法对天气较为敏感,由于施工需要5 d以上的好气象才能一次性完成修复施工,气象是不可人为更改的,因此应从技术和管理方面入手,提高技术,加强管理,继续研究国内外先进案例,学习先进的施工技术,缩短施工工期。除此之外还需注意管道修复中的突发事件,比如船舶走锚、舷吊或绞车失控等都容易对管线造成新的伤害。

对达到检验年限的海底管线进行评估,对海上所有海底管线进行定期检查及防护。海底输油输气管道是海上油田安全清洁生产的命脉,埕岛海域处于灾害性地质多发海域,近年来发生的海底管线断裂事故,严重制约了海上生产,存在巨大的环保隐患。从目前情况来看,必须严格执行国家相关法律规定,对海底管线、包括芯管生产状况进行全面勘测,对处于灾害性地质区域内的海底管线,应该加密勘察频率。

对埕岛海域区域海洋工程地质进行调查,进行灾害性地质因素研究,为海上安全清洁生产提供有针对性的指导性意见。埕岛油田位于黄河三角洲前缘、渤海湾南岸的极浅海海域,海况特征、浅层地质条件以及海底松软沉积物变形情况都十分复杂。油田所在海域内易发育多种灾害地质现象,对工程设施的安全稳定构成威胁。建议由油田相关部门组织对埕岛海域浅层地质环境、地质基础每隔2年就重新进行区域海洋工程地质调查,研究灾害性地质因素。

[1] 国家海洋局第一研究所. 埕岛油田灾害地质研究成果报告[R].青岛:国家海洋局第一研究所,2006.

[2] 中国海洋大学. 海底管线安全防护对策研究报告[R].青岛:中国海洋大学,2007.

[3] 侯 涛,安国亭.海底管道损伤处的修复方法[J].中国造船,2002,43:207-208.