基于ADAMS/view行李厢盖弹簧力分析及优化

赵文多,张 曦,陈 伟

(北京汽车股份有限公司汽车研究院,北京 101300)

基于ADAMS/view行李厢盖弹簧力分析及优化

赵文多,张 曦,陈 伟

Zhao Wenduo, Zhang Xi, Chen Wei

(北京汽车股份有限公司汽车研究院,北京 101300)

利用ADAMS/view软件建立行李厢盖多刚体模型,通过动态仿真对行李厢盖开启和关闭过程进行模拟分析,考虑行李厢盖的开启角度、开启力、开启时间、关闭力及关闭速度等设计参数。为改善行李厢盖开启时间过短现象,对弹簧刚度及预载进行优化分析,提升用户使用满意度。

ADAMS/view;行李厢盖;弹簧力

0 引 言

目前,轿车行李厢盖的开启机构常见的有绕固定轴旋转的简单平衡铰链式和连杆式两种。简单平衡铰链式可通过改变铰链臂的几何结构与轴线位置,保证达到一定开启角度以避免与车身干涉。简单平衡铰链的弹性元件有多种,如螺旋弹簧、扭杆弹簧和气动杆。鉴于简单平衡铰链式具有结构简单与易于设计的优点,故得到广泛应用。行李厢盖在使用过程中应满足有足够开度、开闭力轻便、开闭速度适中等要求。

针对某车型行李厢盖的开启速度过快现象进行优化改善,以避免行李厢盖在使用过程中造成人员磕碰,提高消费者使用满意度。

1 行李厢盖多刚体模型的建立

某车型行李厢盖结构如图1所示,主要包括:行李厢焊接总成、铰链、螺旋弹簧、弹簧安装支架和缓冲块等。依据行李厢盖开闭运动过程、各部件之间的相互受力关系和运动关系简化CAD模型,忽略车身、行李厢内饰板、密封条、弹簧、弹簧安装支架以及螺栓铆钉等,简化模型不仅可以提高计算的速度,也可以确保计算的精度。

1.1 模型的导入

利用CATIA软件将简化模型以*.step格式转入到ADAMS/view软件。为了提高计算速度与精度,尽可能减少零部件和运动副的数量,在ADAMS/view软件中将简化模型中没有相对运动的行李厢盖与铰链进行求和、命名并改颜色,便于在以后操作过程中识别零部件。根据前期设计要求,赋予行李厢盖总成质量为14.28 kg,质心位置为:(5 096 mm,-0.4 mm,882 mm)。

1.2 添加约束和弹簧力

简化模型中没有建立与车身及其连接的零部件,故将车身及其连接零部件默认为Group。行李厢盖与 Group之间沿铰链中心轴添加旋转副,旋转副的摩擦系数为0.3。

根据行李厢盖弹簧的装配位置创建 2组左右对称的marker点,每组marker点之间添加弹簧力。弹簧刚度为:1.379 9 N/mm,预载334.68 N。

1.3 加载工况

行李厢盖在开启过程中由于缓冲块碰触车身而停止继续开启,避免了行李厢盖与车身其他零件发生干涉。行李厢盖设计开启角度为:85°~95°。鉴于多刚体简化模型中未建立车身模型,为了模拟行李厢盖弹开和关闭时接触车身而停止的工况,仿真时需要建立传感器(sensor)控制行李厢盖开启角度和关闭角度。

模拟开启状态时建立sensor,开启时旋转副逆时针旋转,当旋转副角度小于或等于-90°时仿真停止。将前述仿真终止模型另存,为下面模拟关闭状态准备模型。模拟关闭状态时旋转副初始角度为-90°,旋转副顺时针旋转,创建sensor,当旋转副角度大于或等于0°时仿真停止。

根据实际操作情况,行李厢盖开启与关闭时,因施力点位置不同,故驱动力的添加分为2种情况:

1)开启时,对行李厢盖施力创建step函数,随开启角约至15°时力值失效。初始施力方向竖直向上,施力方向随物体运动而改变,即施力方向与物体之间没有相对移动。模拟开启工况的多体模型如图2所示。

2)关闭时,对行李厢盖施力随关闭过程力值恒定,初始施力方向斜向下45°,施力方向随物体运动而改变,即施力方向与物体之间没有相对移动。模拟关闭工况的多体模型如图3所示。

2 基于ADAMS动态仿真分析结果

某车型行李厢盖初始设计参数为:行李厢盖总成质量为14.28 kg,质心位置为:(5 096 mm,-0.4 mm,882 mm),弹簧刚度为1.379 9 N/mm,预载为334.68 N。设计要求:开启力为10 ~50 N,开启时间为(3±1)s,关闭力为10~60 N,关闭速度<1 m/s。

通过ADAMS/view对初始设计状态的行李厢盖进行开闭模拟仿真,结果如图4所示。

根据仿真曲线可以看出初始设计状态的行李厢盖无需施力自动弹开,打开时间过短。将图 4所示的曲线结果汇总,如表1所示。

对比设计要求可以看出,初始设计状态的行李厢盖开启力为0 N,开启时间1.2 s,开启时不满足设计要求;关闭力10 N,最大速度<500 mm/s,关闭时满足设计要求。初始设计状态的行李厢盖在解锁后自动弹开,容易造成人员磕碰,因此,需要对行李厢盖结构参数进行优化。

表1 设计状态的行李厢盖开启和关闭仿真结果

3 优 化

影响行李厢盖开启力大小及开启时间的主要因素有:行李厢盖质量及质心位置、铰链结构形式、弹簧刚度及预载等。考虑到尽可能少地变动零部件设计,针对行李厢盖开启过快现象,对弹簧刚度及预载进行优化设计。

行李厢盖开启过快说明弹簧刚度及预载过大,降低弹簧刚度及预载可以达到预期效果,弹簧刚度及预载不能过低,否则将出现行李厢盖开启力过大,行李厢盖开启角度过小。针对弹簧刚度和预载做几组合理变化,弹簧刚度选取:1.379 9 N/mm、1.3 N/mm、1.2 N/mm、1.1 N/mm、1.0 N/mm;弹簧预载选取范围:-320~-270 N,弹簧刚度匹配不同弹簧预载进行模拟仿真,得到最长开启时间,如表2所示。

表2 不同弹簧刚度对应行李厢盖最长开启时间

表2为5种不同弹簧刚度匹配不同预载得到的最长开启时间,弹簧刚度为1.1 N/mm、1.0 N/mm的仿真结果符合设计要求。

3.1 弹簧刚度为1.1 N/mm时的优化结果

当弹簧刚度为1.1 N/mm、弹簧预载为-300 N时,仿真结果如图5所示。

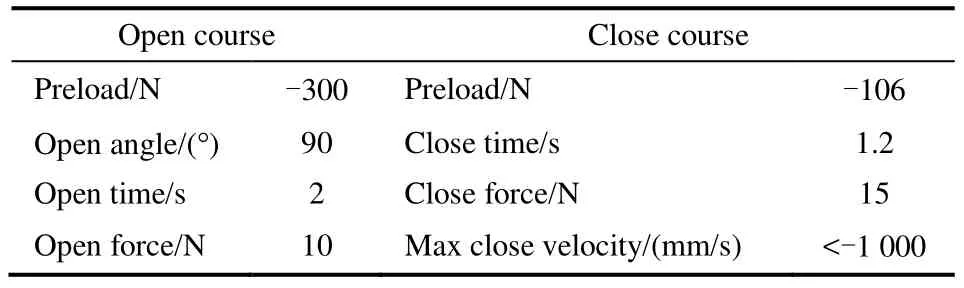

根据仿真曲线可以看出,10 N力提升行李厢约至15°时力值失效,行李厢盖打开时间为2 s,关闭力15 N,关闭最大速度<1 m/s。将图5所示的曲线结果汇总,如表3所示。

表3 行李厢盖开启和关闭仿真结果

对比设计要求,当弹簧刚度为1.1 N/mm、弹簧预载为-300 N时,开启力10 N,开启时间为2 s,关闭力15 N,最大关闭速度<1 m/s,符合设计要求。

当弹簧刚度为1.1 N/mm、弹簧预载-280 N时,仿真结果如图6所示。

根据仿真曲线可以看出,28 N力提升行李厢约至15°时力值失效,行李厢盖打开时间为2.45 s,关闭力10 N,最大关闭速度<1 m/s。将图6所示的曲线结果汇总,如表4所示。

表4 行李厢盖开启和关闭仿真结果

对比设计要求,当弹簧刚度为1.1 N/mm、弹簧预载为-280 N时,开启力28 N,开启时间为2.45 s,关闭力10 N,最大关闭速度<1 m/s,符合设计要求。

综上,当弹簧刚度为1.1 N/mm时,匹配弹簧预载范围为-300~-280 N的行李厢盖开闭过程满足设计要求。

3.2 弹簧刚度为1.0 N/mm时的优化结果

当弹簧刚度为1.0 N/mm,预载为-295 N,仿真结果如图7所示。

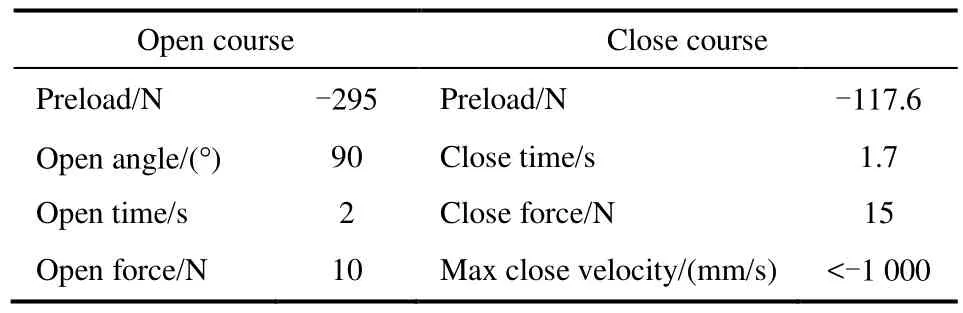

根据仿真曲线可以看出,10 N力提升行李厢约至15°时力值失效,行李厢盖打开时间为2 s,关闭力15 N,最大关闭速度<1 m/s。将图7所示的曲线结果汇总,如表5所示。

表5 行李厢盖开启和关闭仿真结果

对比设计要求,当弹簧刚度为1.0 N/mm、弹簧预载为-295 N时,开启力10 N,开启时间为2 s,关闭力15 N,最大关闭速度<1 m/s,符合设计要求。

当弹簧刚度为1.0 N/mm,预载为-270 N,仿真结果如图8所示。

根据仿真曲线可以看出,50 N力提升行李厢约至15°时力值失效,行李厢盖打开时间为3.2 s,关闭力10 N,最大关闭速度<1 m/s。将图8所示的曲线结果汇总,如表6所示。

表6 行李厢盖开启和关闭仿真结果

对比设计要求,当弹簧刚度为1.0 N/mm、弹簧预载为-270 N时,开启力50 N,开启时间为3.2 s,关闭力10 N,最大关闭速度<1 m/s,符合设计要求。

综上,当弹簧刚度为1.0 N/mm时,匹配弹簧预载范围为-295~-270 N的行李厢盖开闭过程满足设计要求。

4 结 论

基于ADAMS/view软件对行李厢盖开启力和关闭力进行优化分析,可以计算得到任一开启、关闭角度下的速度、弹簧力值,比一般传统计算方式更精准、方便、快捷。根据设计要求对弹簧刚度及预载进行优化,得到以下匹配结果符合设计要求:

1)弹簧刚度:1.1 N/mm,匹配预载:-300~-280 N;

2)弹簧刚度:1.0 N/mm,匹配预载:-290~-270 N。

U463.83.02

A

10.14175/j.issn.1002-4581.2014.06.003

2014-07-04

1002-4581(2014)06-0010-06