集成门极换流晶体管(IGCT)机械压装研究

天津电气科学研究院有限公司 蔡维 王诗祺 李雪飞 刘媛 刘佳

0 引言

集成门极换流晶闸管(IGCT)是20世纪90年代后期出现的新型电力电子器件。综合了硬驱动的GTO晶闸管的优点,极大地改进了关断性能,并在元件、门极驱动和应用水平上有技术性的突破。均匀的开关性能把IGCT的安全运行区扩大到了动态雪崩的极限。吸收电路不再需要。改善的损耗特性允许高频应用直至千赫范围内。带有集成大功率二极管的新型IGCT系列元件已经开发出来,用于0.5~6MVA的功率等级上,通过串并联使用可扩展至几百MVA的等级上。第一台基于IGCT的100MVA的变电系统已经商业运行近两年,证明这项新技术具有极高的可靠性[1]。

1 IGCT器件的使用

电力电子器件是构成电力电子变换系统(如变频器、电网动态补偿器等)主回路的主要器件。为解决散热和电磁兼容等问题,大功率电力电子器件多采用平板式圆饼外形结构形式。大功率平板式电力电子器件,必须通过外力对其阳极和阴极表面施加技术数据规定的压力后,才可正常工作。

由于IGCT器件自身固有特性,投入电路系统工作,必须进行机械压装,保证确定的压力,否则无法使用。作为IGCT器件的使用要求,ABB公司对于机械压装提出明确的数值要求[2]。因此保证确定压力下可靠的机械压装,成为IGCT器件的能否正常使用的关键技术环节。

单只平板式电力电子器件的压装相对比较简单,一般在其两平面与两个散热器直接接触,再在两散热器上加装弹簧钢(或弹簧垫圈)及若干螺栓,紧固螺栓,使沿平板式电力电子器件轴线方向施加规定的压力即可。

2 IGCT技术设计方案

为解决大功率电力变换系统电磁兼容问题,并使其更紧凑,常需要将若干平板式电力电子器件、散热器、绝缘块、连接母线等,用一套压装零件,沿同一轴线压装在一起,构成一组紧凑式结构。

对于大功率平板式电力电子器件的成组压装,在温度变化、长期运行的条件下,始终保证压装力的精度是其技术难点。如果压装力过小,平板式电力电子器件导电接触面热阻增大,不利于散热;此外器件内部如控制极的接触也可能处于不良状态,很可能不受控。如果压装力过大,平板式电力电子器件可能直接受到损伤。因此,对成组大功率平板式电力电子器件提供持久精确的压力,是保证成组大功率平板式电力电子器件可靠工作的必要条件之一。

在充分研究ABB公司机械压装技术条件的基础上,结合器件受力均匀性分析,装置机械应力仿真计算,研究弹性体变形分析、弹性元件失效机理,考虑机械零件工艺性和通用度。提出一种成组大功率平板式电力电子器机械压装技术设计方案[3]。

本技术设计方案的目的在于克服现有技术的不足之处,提供一种同轴度好、压力恒定、压装精度高、维修更换方便的成组大功率平板式电力电子器件机械压装结构。

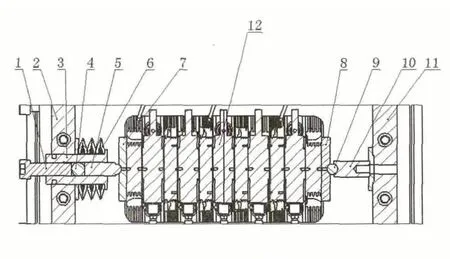

如图1所示,本技术设计方案为一种成组大功率平板式电力电子器件机械压装结构,由左支撑板2、右支撑板11,左顶杆5、右顶杆10及左压盘7、右压盘8构成,左、右压盘之间水平同轴安装功率器件串8,左顶杆、右顶杆同轴设置且其一端分别安装在左支撑板、右支撑板上,左顶杆、右顶杆的另一端分别顶装在左、右压盘上。

2.1 设计方案的创新点

1)左顶杆同轴滑动安装在一弹簧芯轴3内(见图2),该弹簧芯轴通过其径向安装的一键销安装在左支撑板上,在支撑板右端的弹簧芯轴上安装一组碟形弹簧6,在支撑板右端的弹簧芯轴上径向制有一环槽,该环槽内安装限位卡盘2(见图3)。

2)在左顶杆左侧的弹簧芯轴内同轴啮合安装有一压装螺杆1,在弹簧芯轴内的压装螺杆与左顶杆之间安装有一钢球4。

3)左顶杆右端端部制成球面,在与左顶杆右端端部球面相顶装位置的左压盘上制有球窝,球面与球窝相配合。

4)在右顶杆左端端部与右压盘之间安装有一钢球9,该钢球分别同轴卧装在右顶杆左端端部及右压盘所制的球窝内。

2.2 设计方案的工作原理

本结构的左侧(安装碟形弹簧)为施力端,右端为支撑端,左顶杆与左压盘形成球面副,右顶杆与右压盘形成球面副,在左、右压盘之间水平同轴安装IGCT功率器件串;左支撑板可在弹簧芯轴上轴向滑动,而径向由于键销作用而固定。

设计:首先根据大功率电力电子器件正常工作所需要的机械压紧力,计算出所需碟形弹簧的规格、数量和弹簧力的压缩行程;其次,根据结构上的需要,确定弹簧芯轴的结构尺寸,尤其要精确确定弹簧芯轴的长度。

预压:使用压力机通过弹簧芯轴对碟形弹簧进行压缩,当弹簧芯轴右端的环槽内侧圆环面与左支撑板的左端面重合时,嵌入限位卡盘,此时碟形弹簧组已储备了弹性势能,它所能够产生的驱动力与限位卡盘产生的阻抗力达到平衡,完成对碟形弹簧组的预压。

压力转换:当完成大功率电力电子器件的成串装配需要机械压装时,对压装螺杆施加扭矩(压装螺杆和弹簧芯轴组成螺旋副)转换的压力通过钢球、左顶杆、左压盘的传递,作用于功率器件串一端。钢球的作用是减小摩擦力,消除加力过程中对左压盘的转动。随着扭矩的增大,作用于功率器件串上的压力增大,可以消除功率器件串的装配间隙误差(此时,功率器件串可视为刚体)。随着扭矩的继续增大,压装螺杆产生的压力通过弹簧芯轴反作用于碟形弹簧组,当此反作用力与碟形弹簧组预压产生的弹力达到平衡状态时,限位卡盘不再受力,处于自由状态,取下。碟形弹簧组产生的弹力完全作用于功率器件串,从而完成功率器件的机械压装。

图1 结构主视图

图2 弹簧芯轴的放大结构零件图

图3 弹簧芯轴端的结构放大剖面示意图

2.3 设计方案的优点和积极效果

1)本方案采用碟形弹簧作为驱动力元件,碟形弹簧的压缩行程通过机加工零件精确控制,与装配精度无关,机械压紧力控制准确,压力恒定,对功率器件串装配长度的宽容度大,消除装配间隙,一定范围内自适应功率器件串长度,压装精度高。

2)本方案在功率器件串两端的施力端和支撑端均采用球面副接触,保证功率器件串受压的驱动力和阻抗力同轴,消除因压装框架装配误差,保证功率器件串驱动力和阻抗力同轴,符合大功率电力电子器件机械压装技术条件。

3)本方案方便功率器件的维修更换,对于同种规格的功率器件,在压装数量变化时,仅调整左、右顶杆的长度,即可正常使用。

3 结束语

本技术设计方案“成组大功率平板式电力电子机械压装结构”已申请获得发明专利(ZL201010127648.7)。天津电气科学研究院有限公司于2010年底成功研制出国内最大功率IGCT变频调速装置——“高性能中压大功率变频器”。该装置采用了最新的功率器件IGCT、基于中点箝位三电平电压源型交-直-交技术和矢量控制技术,具有功率密度高、调速范围宽、调速精度高、动态响应快、功率因数高的特点,主要技术指标达到国际先进水平。“成组大功率平板式电力电子机械压装结构”技术设计方案首次成功应用于该装置的研究开发,验证了设计的科学合理性。

[1]刘凤君,多电平逆变技术及其应用[M].北京:机械工业出版社,2007.

[2]ABB Company,Mechanical Press Guide.

[3]濮良贵,纪名刚.机械设计[M].北京高等教育出版社,2006.