车身前部间隙面差问题解决

刘超 赵晶晶 康杰忠 沈鹏

(长城汽车股份有限公司技术中心;河北省汽车工程技术研究中心)

汽车在生产制造过程中,会出现因零部件设计失误而导致的整车外观品质下降的问题。主要包括前后部综合问题和各类异响问题,文章重点对前部综合问题涉及的前保险杠、前保险杠安装支架、前大灯、翼子板和翼子板安装支架之间的安装配合不当问题进行详细说明[1]。

1 问题描述

某车在总装过程中发现,前保险杠与翼子板配合间隙不均、面差大,且装配一致性差,不易卡接到位,严重影响整车外观品质,造成顾客抱怨。整车下线后不仅需要花费大量人力物力修复,还增加了制造成本,降低了生产效率。

2 原因分析

根据问题描述确定主要问题部位,经过对该车的拆解,发现3 处存在设计缺陷。

1)翼子板安装支架位置距离翼子板翻边处较远,距离为56 mm,如图1 所示。当翼子板安装支架精度在Y 向发生偏差时,因与翼子板根部距离较远,偏差将会有放大作用。例如:翼子板安装支架精度偏差0.5 mm,翼子板根部精度将偏差1.5 mm 左右,具有明显放大作用,导致前保险杠与翼子板配合处出现间隙不均和面差问题。

2)因翼子板翻边总长度为80 mm,如图1 所示,加强筋较少,导致翼子板前端软,在安装前保险杠时容易出现翼子板变形和前保险杠卡不住现象。

3)前保险杠安装卡子结构设计不合理,如图2 所示。主要问题为前保险杠卡子卡接角度小,仅为40°,导致前保险杠卡不住,容易脱落,以及前保险杠安装卡子与翼子板配合处接触面积小,只有2 个接触点,安装后不稳定,晃动量大,影响前保险杠安装一致性[2]。

3 方案制定及实施

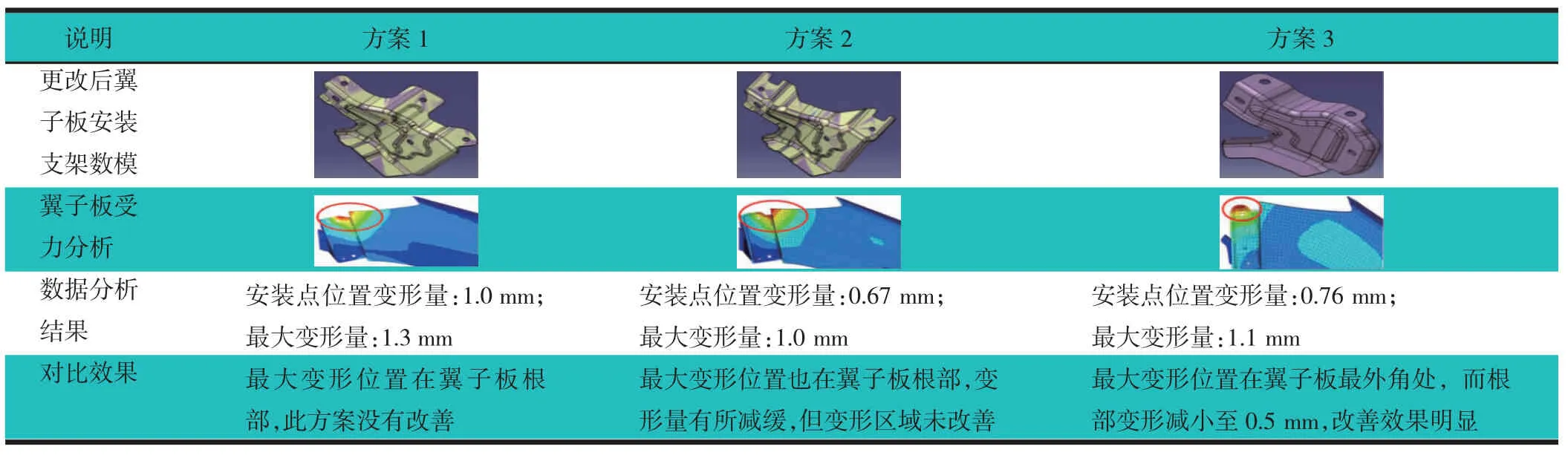

1)重新设计翼子板安装支架,制作了3 个方案进行分析及对比,具体情况,如表1 所示。经过3 种方案的对比可以看出,方案3 改善效果较为明显,最大变形处由翼子板安装面的尖端(方案1 所示)转移到了安装点最前边(方案3 所示),且根部变形量减小到0.5 mm,提升了翼子板此处的安装强度,有效避免了前大灯和前保险杠与翼子板的间隙面差问题,同时也提升了前保险杠的装配性。

表1 翼子板安装支架设计方案对比

2)对翼子板前部翻边进行设计更改,如图3 所示。主要是将翼子板翻边总长度由80 mm 减少到58 mm,在翻边处增加了3 个加强筋(绿色圆圈处),以及对翼子板安装支架配合处增加了凸台特征(黄色区域),翼子板安装点距离由56 mm 调整到23 mm,整体提升了翼子板前部的强度。

3)对前保险杠卡子进行了2 处更改,如图4 所示。

第1 处在前保险杠与翼子板配合处增加了2 个加强筋(绿色圆圈处),同时增加卡扣凸台,提升与翼子板的卡接力;第2 处将前保险杠卡子卡接角度由40°改为60°(红色圆圈处),加强与前保险杠卡接力,提升与翼子板配合的间隙面差[3]。

4 结论

通过对翼子板安装支架、翼子板前部翻边和前保险杠安装卡子的更改,使前保险杠、翼子板、前大灯三者之间的间隙面差配合有了很大的改善,随之有效提升了整车外观品质。可以看出:许多问题都是由于前期设计没有得到有效评审和验证,直到生产装配过程中暴露出品质问题,且无法得到快速整改,不仅增加了因整改问题所造成的成本浪费,还影响了整车品质。在后续产品开发过程中必须加强前期SE 分析及评审,充分对标后再确定方案,避免在后期汽车生产过程中出现过多品质问题。