激光喷丸A356铝合金的热稳定性实验研究

谢小江,周建忠,陈寒松,黄 舒,孟宪凯,戴 磊

激光喷丸A356铝合金的热稳定性实验研究

谢小江,周建忠*,陈寒松,黄 舒,孟宪凯,戴 磊

(江苏大学机械工程学院,镇江212013)

为了研究激光喷丸技术对A356铝合金热稳定性能的影响,采用Nd∶YAG激光器对其进行表面激光喷丸处理及将各试样进行220°C退火试验处理的方法,从微观组织、显微硬度及残余应力等方面进行理论分析和实验验证,取得了一系列实验数据。结果表明,激光喷丸处理能够有效提高A356铝合金的热稳定性能,且在材料表面诱导了较大残余压应力,显微硬度和位错密度得到显著提高,晶粒明显细化;退火后,激光喷丸试样的表面残余压应力下降了30.68%,位错密度从1.63°降到1.51°,显微硬度下降19.42%,表层晶粒尺寸有所长大,但较基体而言,其晶粒尺寸长大幅度较小。这一结果对于拓展激光喷丸技术和A356铝合金的应用领域是有帮助的。

激光技术;热稳定性;激光喷丸强化;残余压应力;位错密度

引 言

A356铸造铝合金是铝合金系中应用比较广泛的铝合金,在铸造铝合金中起着重要作用,它具有轻质量、良好的铸造工艺性能、较高的比强度和较好的机械性能、良好的耐热性能及较低的热膨胀系数[1-2],是发动机缸盖常用的制造材料之一,如市场上的HY16V,VM型及FF8V型发动机缸盖都是用A356铝合金铸造而成的[3-5]。A356铝合金在180℃以下工作时,具有良好的热稳定性能,但当其工作温度超过180℃时,性能就会迅速下降,导致其使用寿命下降[6-7]。随着汽车行业与发动机的不断发展,发动机的功率密度已经由45kW/L~50kW/L上升到60kW/L~75kW/L,加上发动机缸盖的结构及其复杂,发动机缸盖的温度可达200℃~300℃,在如此严峻的环境下工作,发动机缸盖很容易发生热裂纹、高温摩擦磨损及高温变形等失效形式,而这些失效形式都是始于材料表面[8]。因此,对发动机缸盖用A356铝合金表面进行强化就显得格外重要。除了合理设计发动机缸盖结构和铸造工艺外,在其表面引入热稳定性能良好的残余压应力及显微硬度,能够有效地抑制裂纹的产生和降低摩擦磨损,对于提高其疲劳寿命同样有着重要的意义。激光喷丸强化(laser shock peening,LSP)就是可以达到提高材料疲劳寿命的先进表面处理技术。

激光喷丸强化技术是利用强激光与材料相互作用形成的高压冲击波加载与材料表面,在材料表面形成一定深度的加工硬化层,且在材料表面产生了较大的残余压应力,结构稳定的高密度位错,表面晶粒得到细化,从而大幅度提高材料的强度、硬度以及疲劳性能[9-11]。激光喷丸强化技术改善材料的热稳定性能已经得到众多学者的关注。REN[12]等人利用激光冲击强化6061-T6铝合金,并在200℃高温下对其进行性能测试,结果表明:经过激光强化处理后的铝合金,在200℃高温下保温30min,最大残余压应力释放了13%左右。ZHANG[13]等人利用激光冲击强化处理GH2036高温合金,对其诱导的残余压应力进行了高温释放研究,结果表明:激光冲击强化合金诱导的残余压应力在高温回火后,虽然有所释放,但释放幅度较小,一次高温回火后,表面残余压应力仍达到-170MPa,二次回火后,表面残余压应力仍达到-135MPa,其高温寿命比原件提高了2.36倍。LI[14]等人利用激光冲击强化处理TC17钛合金,对其诱导的残余压应力进行了热释放研究,经激光冲击处理的试样在280℃和450℃下保温150min后,残余压应力释放分别为11.24%和27.11%,有效地提高了合金的高温疲劳寿命。NIKITIN[15]等人利用激光冲击强化和深轧处理奥氏体钢AISI304,并进行高温疲劳实验,结果体现了激光冲击强化诱导奥氏体钢AISI304的残余压应力具有良好的热稳定性。

当前,对于A356铝合金的研究主要集中在室温力学性能的研究[16-18],关于采用热处理、微量元素合金化及开发铝复合材料等技术改善A356铝合金的高温性能的报道很少,且这些技术的工艺复杂、技术要求高及难度大[19]。采用激光喷丸强化技术改善A356铝合金热稳定性能的研究报道还尚未见到。本文中主要针对激光喷丸强化对退火后A356铝合金的微观组织、显微硬度及残余应力的影响进行了讨论与分析。目的在于研究激光喷丸强化技术能否进一步提高A356铝合金的高温热稳定性能,使其在更高(不小于200°C)的温度下工作仍具有良好的性能。

1 实验材料及方法

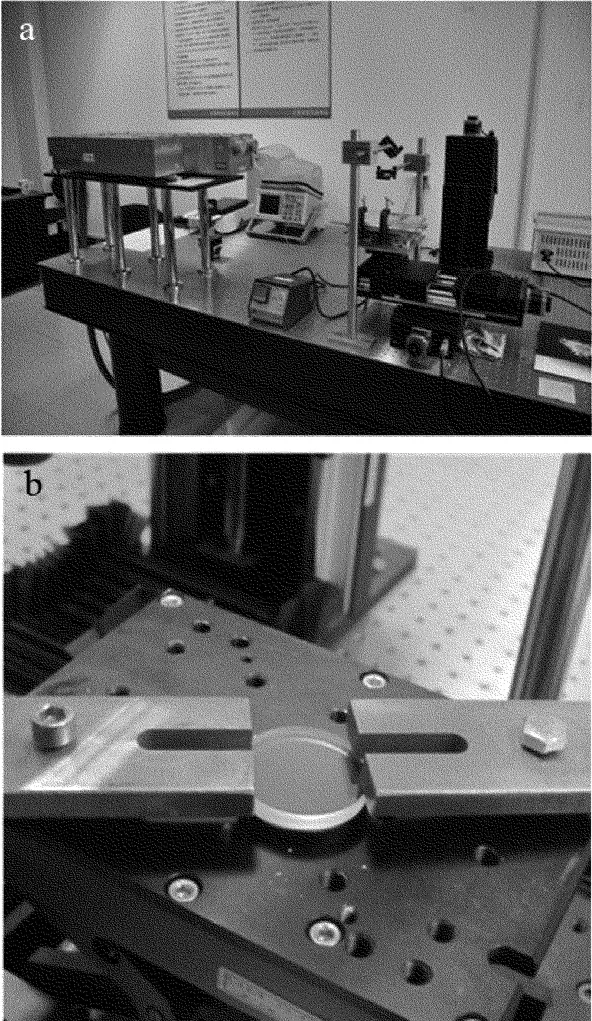

试验材料为A356铝合金,试验用线切割加工成4mm×70mm×15mm的矩形块,如图1a所示。所有试样在进行激光喷丸处理试验前,都要经过打磨、抛光处理。喷丸后试样形貌图如图1b所示。

Fig.1 Samples topography before and after LSP

LSP实验所用装置为SpitLight 2000型脉冲Nd∶YAG固体激光器,如图2所示。能量吸收层为50μm厚的黑胶带,采用4mm厚的BK7玻璃作为约束层,激光能量为1.8J,光斑直径为2mm,频率为5Hz,喷丸区域为10mm×8mm,搭接率为50%。

Fig.2 SpitLight2000 type Nd∶YAG laser system

激光喷丸处理后,将基体及LSP试样放入鼓风干燥箱中进行退火处理,退火温度为220℃,保温60min,随炉冷却至室温,利用X-350A残余应力测试仪及HXD-1000TM型显微硬度计分别测试实验试样深度方向的残余应力及显微硬度。测试材料深度方向的残余应力时,在XF-1电解抛光机采用电解抛光法逐层将表层材料剥离,一般而言,X射线对金属的穿透深度约为15μm~30μm,因此试验中测得的应力值是材料表层15μm~30μm内的平均应力值;选取侧倾固定Ψ法测量试样中的残余应力,交相关法定峰,钴靶Kα特征辐射。测试参量为衍射晶面(311),Ψ角分别取0°,24°,35°和45°,2θ扫描起始角及终止角分别为142.5°和135.5°,2θ角扫描步距0.1°,计数时间1.5s,X光管电流5mA,X光管电压20kV,准直管直径为Ø1mm。X-350A残余应力测试仪测量允许误差为±12MPa,对于误差超过12MPa的残余应力点再进行了复测;采用X射线衍射仪测量试样深度方向的相对位错密度半峰全宽(full width at half maximum,FWHM);HXD-1000TM型显微硬度计所加载的载荷为100g,加载时间为10s;压头在试样表面压出一个四方椎形的压痕,测量压痕的对角线长度d以换算出相应显微硬度值,每个试样检测3个点,数据取3个测量点的平均值;采用LEICA DFC420光学显微镜观察试样表面的微观组织,腐蚀溶液是质量分数为0.1的氢氟酸溶液,腐蚀时间为40s。

2 结果与分析

2.1残余应力

图3为退火前后LSP试样及基体在深度方向上的残余应力分布图。从图3中可以看到,激光喷丸后,诱导的最大残余压应力出现在试样表面,其峰值为-212.71MPa,LSP诱导的残余压应力影响层深度约为0.38mm,且随着深度的增加,残余压应力越来越小,当距离表面0.38mm时,应力状态转变成残余拉应力;高温退火后,消除了原始基体内大部分的残余应力,LSP诱导的残余压应力有所减小,最大残余压应力下降为-147.45MPa,下降了30.68%。原因是由于高温退火后,材料发生了热变形,晶粒内和晶界上的原子发生了扩散,且喷丸区域内的位错发生了滑移,因此,退火后,残余应力有所下降。但是由于LSP产生的位错结构较稳定[20],所以,LSP试样的残余压应力下降幅度较小。激光喷丸诱导的残余应力热松弛的动力学过程中可以用Zener-Wert-Avrami公式来解释。激光喷丸强化处理后,在表面产生的较大幅值残余压应力可以抑制材料表面的裂纹的萌生和扩展[20];高温退火后,仍具有较大水平的残余压应力,可以抑制发动机缸盖表面热裂纹的萌生,从而提高了材料的热疲劳寿命[12-15]。

Fig.3 The residual stress in depth direction ofmatrix and LSP sample before and after annealing

2.2显微硬度

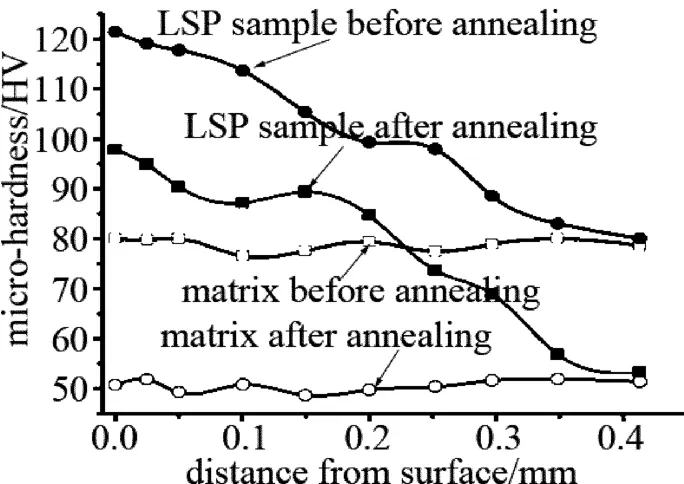

图4为激光喷丸试样及高温退火后试样深度方向显微硬度分布图。A356铝合金基体的显微硬度为80.01HV,激光喷丸处理后,试样的显微硬度增加到121.44HV,提高了41.43HV,这主要是因为激光喷丸产生了更高的位错密度(见图5),使得冲击区域的晶粒得到明显细化(见图6b),根据Hall-Petch公式可知,显微硬度得到明显提高;在深度方向上,基体的显微硬度变化不大,而激光喷丸处理后,试样的显微硬度随着深度的增加而减小;相对于退火前的LSP试样而言,退火后的LSP试样的显微硬度有所下降,最大值为97.86HV,但是,相对于退火前的基体而言,却提高了22.30%,原因是退火后,喷丸试样的处理区域内的位错密度仍然比原始基体高(见图5),晶粒尺寸仍然比退火前的基体细(见图6a和图6d)。因此,退火后,虽然LSP试样的显微硬度有所下降,但是仍然比原始基体高。在距离表面为0.38mm处,显微硬度值与A356铝合金基体相差无几,退火后,在0.25mm处,显微硬度接近基体,可见,激光喷丸强化产生了0.38mm处的硬化层,退火后,仍然在材料表层留下了较大加工硬化层,约为0.25mm。较高的显微硬度能够有效地降低材料的摩擦磨损,退火后,试样的显微硬度值仍保持较高水平,可以有效地降低A356铝合金在高温下的摩擦磨损[10]。

Fig.4 Micro-hardness in depth direction of matrix and LSP sample before and after annealing

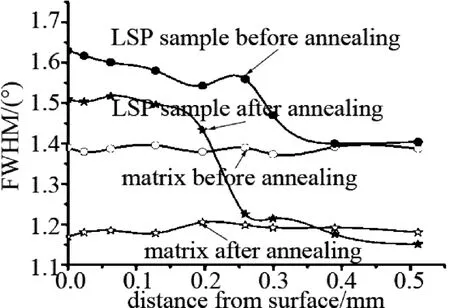

Fig.5 Dislocation density in depth direction of matrix and LSP sample before and after annealing

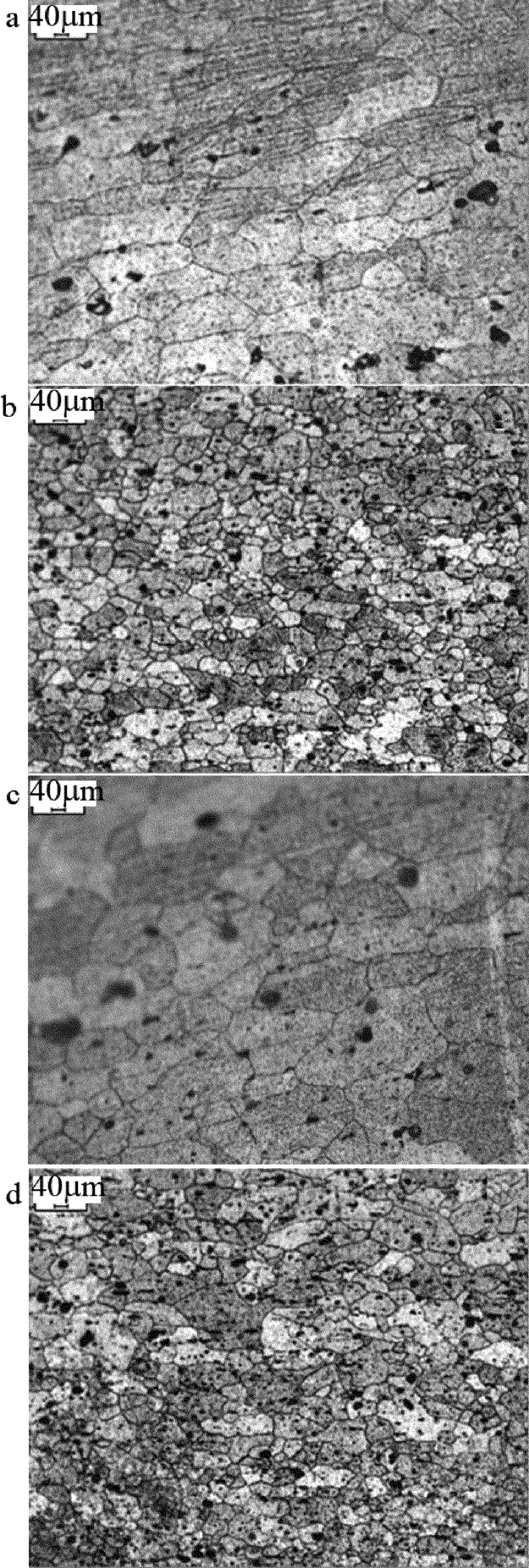

Fig.6 Grain size of matrix and LSP samples before and after annealing

2.3微观组织

图5为退火前后LSP试样及基体在深度方向上的相对位错密度的FWHM。从图中可以看到,未喷丸的基体,其FWHM约为1.39°,激光喷丸后,FWHM高达1.63°,这主要是因为高压冲击波使得材料发生了塑性变形,使得位错增殖造成[20]。退火后,原始基体的FWHM下降得较为明显,约为1.17°,而LSP试样则为1.51°,仍然比原始基体的位错密度高。由于A356铝合金基体在铸造过程中,内部留下了诸多的气孔等缺陷,在高温下,位错容易滑移,而LSP试样由于晶粒尺寸细小(见图6b和图6d),从而增加了亚晶界、晶界数目,起到晶界强化的作用,进一步阻碍了位错的运动[20],其驱动所需的驱动力较大,较难滑移。位错结构在高温下具有良好的热稳定性,保证了残余压应力及硬度等各项性能的热稳定性,有利于提高材料的高温疲劳寿命。

图6为退火前后LSP试样及基体的晶粒形貌图。从图中可知,未经激光喷丸处理的基体试样的原始组织晶界粗大,晶粒平均尺寸约为120μm,见图6a;经激光喷丸后,晶粒尺寸得到了明显的细化,其平均尺寸约为50μm,如图6b所示。这主要是激光喷丸后,试样表层发生了严重的塑性变形,使得试样的位错密度急剧增加(见图5),形成了位错缠结和位错墙,这些位错开始湮灭和重排,形成小角度晶界,进而减小了晶粒尺寸[20]。退火后,基体及LSP试样的晶粒尺寸都有所长大,基体晶粒平均尺寸约为200μm,但是LSP试样的晶粒长大幅度较小,为80μm左右,见图6c和图6d。激光喷丸后试样表层晶粒细小,而基体晶粒尺寸粗大,粗大的晶界有利于材料的抗高温蠕变性能。激光喷丸产生的这种晶粒层次化不但使得材料具有良好的抗拉强度,还能有效提高材料的抗高温变形能力。

3 结 论

激光喷丸强化可以有效地提高A356铝合金在高温下的热稳定性能。激光喷丸强化技术在A356铝合金表面诱导的残余压应力和显微硬度在高温条件下仍保持较高幅值,高温退火后,最大残余压应力仍达-147.45MPa,显微硬度达97.86HV,且激光喷丸强化产生的加工硬化层深度达到0.38mm,退火后,其值仍达0.25mm。位错密度的增加和晶粒细化是提高硬度的主要原因,LSP诱导的位错结构具有良好的热稳定性是导致残余压应力松弛幅度较小的主要原因。可见,激光喷丸强化效果在高温条件下也是十分明显的。

[1] ZHOU L Z,LIU SH,HUANGAG.Laser surface alloying of cast aluminum alloy with Ni and Cr[J].Laser Technology,2004,28(6):565-568(in Chinese).

[2] MAN Zh,JIAN Z Y.Effects of T6 heat treatment on the microstructure,tensile properties,and fracture behavior of the modified A356 alloys[J].Materials and Design,2012,36(9):243-249.

[3] BARADARANIB,RAISZADEH R.Precipitation hardening of cast Zr-containing A356 aluminum alloy[J].Materials and Design,2011,32(2):935-940.

[4] DOBRZANSKIL A,BOREK W,MANIARA R,et al.Influence of the crystallization condition on Al-Si-Cu casting alloys structure[J].Materials Manufacturing Engineering,2006,18(1/2):211-214.

[5] ZHANG B R,TIAN S J,WANG H Y.Effect of secondary dendrite arm and heat treatment on mechanical properties aluminum alloy engine cylinder head[J].Foundary Technology,2009,45(10):1367-1370(in Chinese).

[6] HAGHSHENAS M,ZAREI-HANZAKI A,FATEMI-VARZANEH SM.The effects of thermo-mechanical parameters on the microstructure of thixo-cast A356 aluminum alloy[J].Materials Science and Engineering,2008,A480(8):68-74.

[7] HWANG JY,DOTY H W,KAUFRMAN M J.The effects of Mn additions on the microstructure and mechanical properties of Al-Si-Cu casting alloys[J].Materials Science and Engineering,2008,A488(10):496-504.

[8] LIU X X,CHEN M.Study on the cylinder head design technology of small type IC engine for remanufacturing[J].Small Internal Combustion Engine and Motorcycle,2007,36(1):80-82(in Chinese).

[9] SHEN LD,CHEN JF,LIX Ch,etal.Finite element analysis on residual stress field for laser shock processing AM50magnesium alloy[J].Laser Technology,2012,36(1):45-49(in Chinese).

[10] LIY,PEIX.Investigation on tribological behaviors of surface micro-forming 20CrNiMo steel under laser shock processing[J].Laser Technology,2012,36(6):814-817(in Chinese).

[11] YIN SM,LIU JL,ZHOU JZh,et al.Design of laser peening CNC systems based onmotion control card[J].Laser Technology,2012,36(5):704-707(in Chinese).

[12] REN X D,RUAN L,ZHAN Q B,et al.Experimental research of laser shock peening 6061-T6 aluminum alloy during elevated temperature[J].Chinese Journal of Lasers,2012,39(3):1-4(in Chinese).

[13] ZHANG X Q,HEG D,RAO SX.Residual stress of high temperature alloy GH2036 by laser shock strengthening[J].Heat Treatment of Metals,2009,34(4):38-40(in Chinese).

[14] LIQ P,LIY H,HE Ch L,et al.Residual stress of laser peening processed TC17 and stress relax predication model based on support vector machines theory[J].Journal of Aerospace Power,2012,27(2):307-311(in Chinese).

[15] NIKITIN I,SCHOLTESB.High temperature fatigue behavior and residual stress stability of laser-shock peened and deep rolled austenitic steel AISI 304[J].Scripta Materialia,2004,50(3):1345-1350.

[16] PENG JH,TANG X L,HE JT.Effect of heat treatment on microstructure and tensile properties of A356 alloys[J].Transaction of Nonferrous Metals Society of China,2011,21(4):1950-1956.

[17] CACERESCH,DAVIDSON C J,GRIFFITHS JR.The deformation and fracture behavior of anAl-Si-Mg casting alloy[J].Materials Science and Engineering,1995,A197(2):1712179.

[18] TSAIA Y Ch,CHOUA Ch Y,LEEBSL.Effect of trace la addition on the microstructures and mechanical properties of A356(Al-7Si-0.35Mg)aluminum alloys[J].Journal of Alloy and Compounds,2009,487(1/2):157-162.

[19] LIN JP,ZHAO H S,ZHU G L,et al.Effects of minor gallium addition on microstructure and mechanical properties of A356 alloy[J].Special Casting and Nonferrous Alloys,2009,29(10):957-960(in Chinese).

[20] NU JZ.Investigation of laser shock processing on the mechanical properties and micro-plastic deformation mechanism of LY2 aluminum alloy[D].Zhenjiang:Jiangsu University,2010:66-86(in Chinese).

Experimental study on thermal stability of A356 Al alloy treated by laser shock peening

XIE Xiaojiang,ZHOU Jianzhong,CHEN Hansong,HUANG Shu,MENG Xiankai,DAILei

(School of Mechanical Engineering,Jiangsu University,Zhenjiang 212013,China)

In order to study the influence of laser shock peening on the thermal stability property of A356 Al alloy,after laser shock peening A356 Al alloy workpieces with Nd∶YAG laser and annealing them at220°C their microstructure,micro-hardness and residual stress were studied.A series of experimental data were got.The results showed that laser shock peening can effectively improve the thermal stability of A356 Al alloys.The large residual compressive stress was induced by laser shock peening on the surface,micro-hardness and the surface dislocation density was increased significantly;the grain was refined obviously.After annealing,the residual compressive stress was decreased by 30.68%,the dislocation density(full width at half maximum)was decreased from 1.63°to 1.51°,and the micro-hardness was decreased by 19.42%,the grain size on the surface layer was grown up slightly.However,compared to the matrix,the scale was less.The results were helpful to expand application fields of laser shock peening and A356 Al alloy.

laser technique;thermal stability;laser shock peening;residual compressive stress;dislocation density

TG665

A

10.7510/jgjs.issn.1001-3806.2014.01.020

1001-3806(2014)01-0091-05

国家自然科学基金资助项目(51175236);江苏省普通高校研究生科研创新计划资助项目(CXZZ12_ 0659);江苏大学科研立项资助项目(11A78)

谢小江(1988-),男,硕士,主要研究方向为激光喷丸强化技术。

*通讯联系人。E-mail:zhoujz@ujs.edu.cn

2013-03-15;

2013-04-02