高精度半导体激光器温控系统的设计与实现

高平东,张法全

高精度半导体激光器温控系统的设计与实现

高平东,张法全*

(桂林电子科技大学信息与通信学院,桂林541004)

为了使半导体激光器辐射波长和发光强度的稳定性不受环境温度的影响,设计了一款高精度半导体激光器温控系统。采用AD620和LTC1864芯片设计了温度采集电路,用MAX1968和LTC1655设计了温度控制电路,而用TMS320F2812实现对整个系统的精确控制;提出了自适应模糊比例-积分-微分控制策略并完成了软件实现。在环境温度约15℃时,分别设定25℃和20℃进行试验,温度控制精度达±0.05℃。结果表明,该温控系统响应速度快、稳定性高。

光电子学;温度控制;模糊比例-积分-微分算法控制;半导体激光器

引 言

随着半导体激光器(laser diode,LD)在通讯、医疗和测量等各个领域的广泛应用,对半导体激光器输出波长的稳定性提出了更高的要求。但由于LD的输出波长极易受温度的影响,温度改变1℃输出波长改变0.3nm~0.4nm,因此对LD的温度的稳定性也提出了更高的要求,LD温度的精确控制成为研究的重点[1-2]。在以往的温度控制系统中,最常用的控制算法是直接比例-积分-微分(proportion-integration-differentiation,PID)算法。但由于温控对象LD具有滞后性、控制参量的非线性等因素的影响,无法确定Kp,Ki和Kd参量的固定值,因此传统的PID控制算法难以满足要求。另外还有相差识别的方法,但进行温度控制都出现了过冲现象[3]。而自适应模糊PID算法是一种人工智能算法,其优点在于能够自动适应受控对象,并融入人工控制的经验决策。通过模糊推理的方法实现PID参量Kp,Ki和Kd的实时调整。此算法具有传统PID算法的精简性、可实现性、稳定性等高精度控制的优点,并且又融入了人工智能算法的灵活性、适应性的优点[4-5]。

作者基于自适应模糊PID控制算法,设计了一款半导体激光器温控系统,该系统满足了半导体激光器温度控制的精度要求。

1 硬件系统设计

根据PID控制器设计要求,应由执行单元、控制单元、反馈单元三部分组成。本设计中结合激光器精度的要求,采用数字信号处理器(digital signal processor,DSP)TMS320F2812为温控系统的控制单元[6],该芯片为高性能的定点处理器,具有强大的数据处理能力,负责整个系统控制算法的计算。采用半导体致冷器(thermoelectric cooler,TEC)与温度控制电路组成温控系统的执行单元,TEC根据流过电流的大小和方向,对LD进行制冷或加热,实现对LD的温度控制。采用热敏电阻与温度采集电路组成温控系统反馈单元,热敏电阻根据阻值不同,反映LD的温度,实现对LD的温度测量。本系统的控制对象半导体激光器选用的是含有TEC和热敏电阻一体式的激光器,这可以使TEC与热敏电阻进行充分的接触。

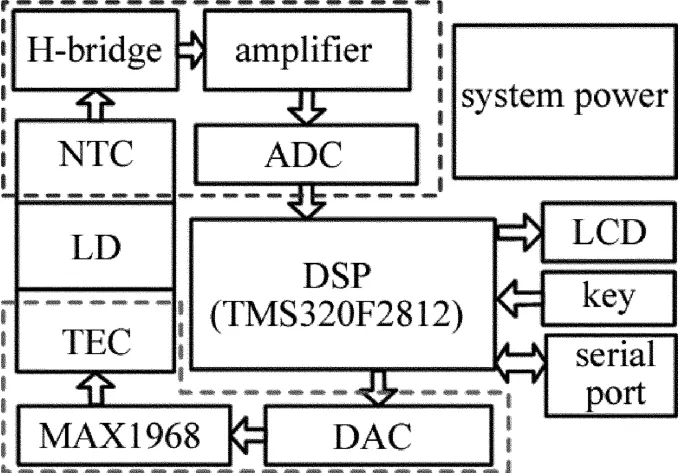

整个系统是以DSP实时采集LD的温度值经过控制算法的计算,实时调整TEC的电流大小与方向,实现对半导体激光器的温度控制。该半导体激光器温度控制系统框图如图1所示。

Fig.1 System structure diagram

1.1温度采集电路设计

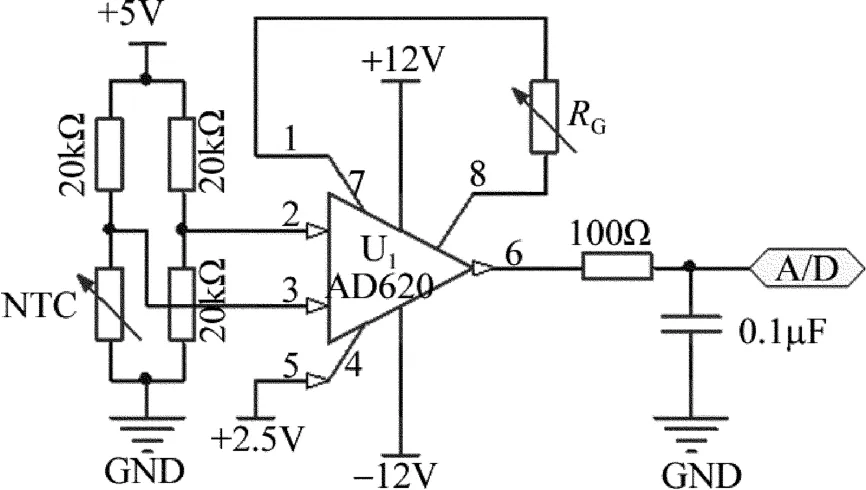

半导体激光器的温度是通过热敏电阻阻值反映出来的[7],因此测量温度实际是测量热敏电阻的阻值。设计中使用的是具有负温度系数(negative temperature coefficient,NTC)、20kΩ的热敏电阻,与3个20kΩ的精密电阻组成电桥,然后由运放AD620进行信号放大,最后送至A/D转换器进行信号数字化。信号调理电路图如图2所示。A/D转换器采用的是16位的LTC1864,转换速率为250kilo-sample/s,I/O口为采用串行外设接口(serial peripheral interface,SPI)。DSP读取A/D转换值,通过温度与热敏电阻阻值之间的关系计算出半导体激光器的温度。

Fig.2 Signal adjustment circuit

1.2温度控制电路设计

温度控制电路是由TEC与TEC驱动电路组成。TEC是利用珀尔帖效应来调节半导体器件温度的。通过在TEC两端加单向电流,TEC的一端出现发热,而另一端则致冷;改变电流的方向则置换发热端与致冷端,流过电流的大小决定TEC的制冷或加热的效率[8]。传统的TEC驱动电路容易出先死区现象,使得温度在设定温度的上下摆动。设计中采用的TEC驱动器是无死区控制的MAX1968控制芯片,该芯片可以单电源工作,内部集成了场效应管可以直接驱动TEC,具有超低漂流的斩波稳定放大器,双极性正负3A的电流输出范围可使TEC选择制冷或制热。双极性输出实现无死区温度控制,避免了轻载电流时的非线性问题。改变MAX1968的CTL1引脚上的电压实现线性的调节输出电流。设计中通过DSP控制D/A转换频器输出一个模拟电压,精确控制通过TEC上的电流方向与大小,实现对半导体激光器的温度调控。D/A转换器选用16位的LTC1655,转换率为750kHz,串行接口方式。

1.3人机接口设计

人机接口由按键、LCD显示和串口组成。通过按键设定目标温度,并在LCD上实时显示当前温度值和设定温度值;通过串口实现实时温度值上传到PC机,用于调试分析温控系统。

2 自适应模糊PID控制设计

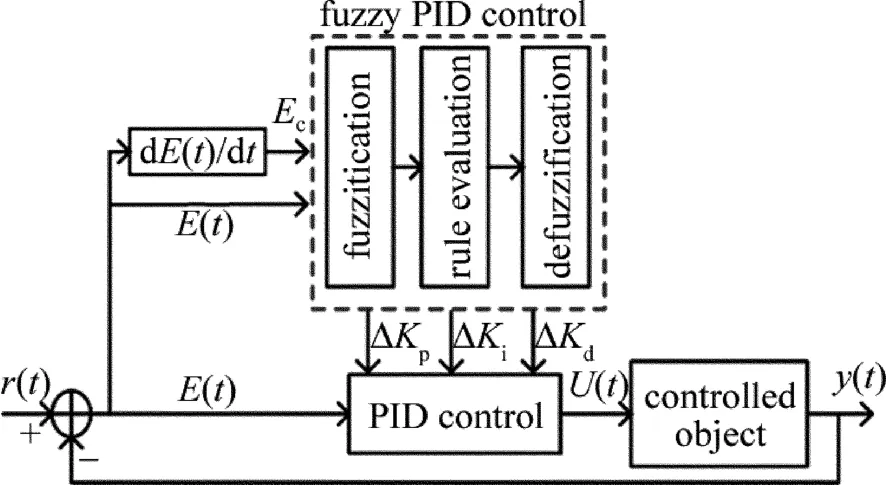

为了满足半导体激光器温度控制的精度,设计中采用2维模糊控制器、MamDani推理方法,结构如图3所示。两输入分别为设定的温度与反馈温度偏差E(t)以及偏差的变化率Ec;输出为PID控制器参量调节系数ΔKp,ΔKi和ΔKd。系统根据不同时刻的E(t),Ec值经模糊控制器推理,对PID控制器参量进行自整定,实现系统的模糊控制[8]。

Fig.3 Structure of adaptive fuzzy PID control

2.1变量的论域确定

在模糊控制系统运行中,要求控制器的输入值、输出值是精确量,模糊推理过程是通过模糊语言变量进行的,在精确量和模糊量之间有一定的对应关系。这种把物理量的精确量转换成模糊语言变量值的过程叫做清晰量的模糊化,由模糊控制器的模糊化接口实现[9]。其输入为变量的测量值,输出为与输入值对应的隶属度值。在本设计中以偏差E(t)和偏差的变化率Ec作为输入变量,ΔKp,ΔKi和ΔKd作为输出变量。考虑到控制的精度要求,输入输出各量的论域都为[-3,3],语言变量选{PB,PM,PS,ZO,NS,NM,NB}。考虑到对论域的覆盖程度和灵敏度、稳定性、鲁棒性的原则,本系统中所选择的隶属函数均为三角形分布。

2.2控制规则设计

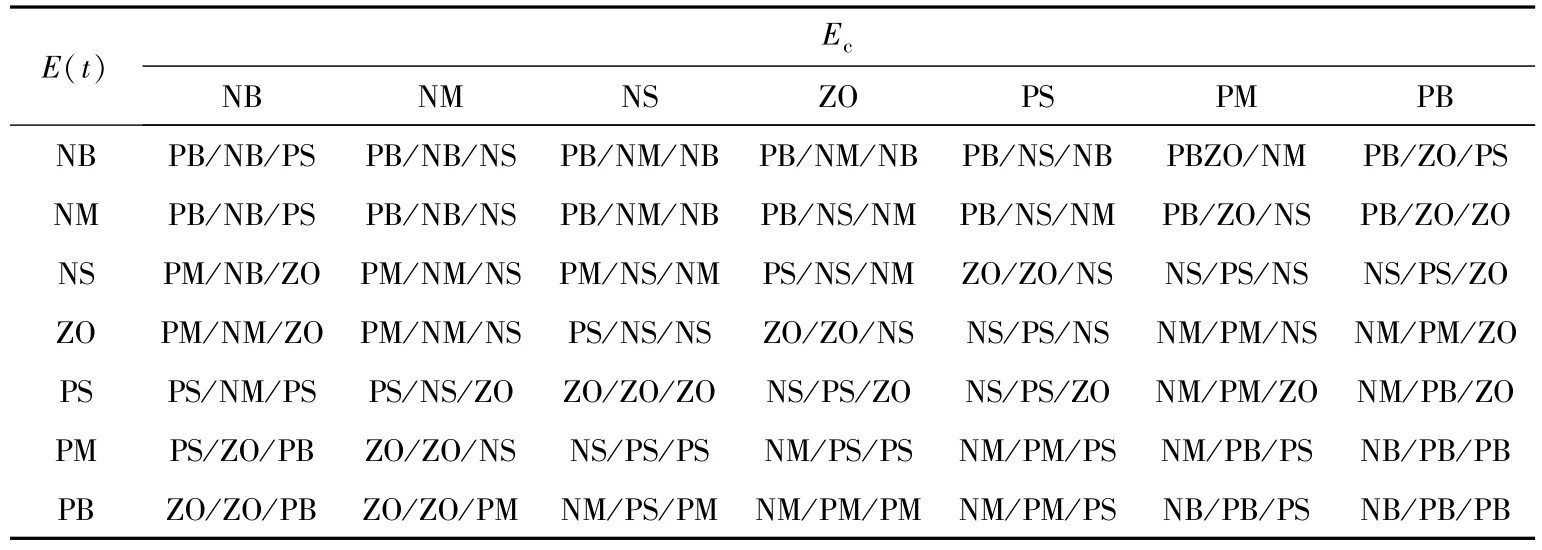

自适应模糊控制算法的关键是控制策略的设定,控制策略的核心是融入实践中操作者的经验[10]。在实际应用中,由于TEC的热惯性会导致LD在工作时温度的过冲,使得LD的温度很难快速地达到稳定温度。在设定温度值附近,由于TEC驱动的不确定性等难于用精确的算法描述。在设计中,通过对控制经验进行抽象化模糊化建立模糊控制规则。根据实践经验建立模糊控制规则表,以E(t)和Ec作为输入语言变量,ΔKp,ΔKi和ΔKd作为输出语言变量,如表1所示。根据模糊规则表实现模糊推理,进而调节PID控制器的参量。

Table 1 Fuzzy rule table ofΔKp,ΔKiandΔKd

2.3软件实现

模糊控制器的控制算法由DSP软件实现的。在设计中为了减少控制计算量,对每种输入状态下的模糊控制输出,用最大隶属度决策算法,将模糊控制输出转化为精确的实际输出值,建立一个对应表,通过查询方式得到实际输出值[11]。输入状态的改变量是通过两次采样间隔得到的。为了实现精确的温度控制,应使输入状态E(t),Ec的改变量不能太小也不能太大。通过实验,本设计的采样时间定为20ms。整个控制计算在中断程序中实现,中断周期为20ms,流程图如图4所示。进入中断后连续读10次温度值求平均,提高温度的测量精度,并把当前的温度通过串口上传到PC,用于对温控系统性能分析。

Fig.4 Software flow diagram

3 系统测试

为了验证温控系统的可行性,实验中使用约克T.T.I.22精密测温仪对LD进行测温,测温仪探头使用导热硅脂封装在LD铜箔下层的中央处。该仪器分辨精度可达0.0001℃。

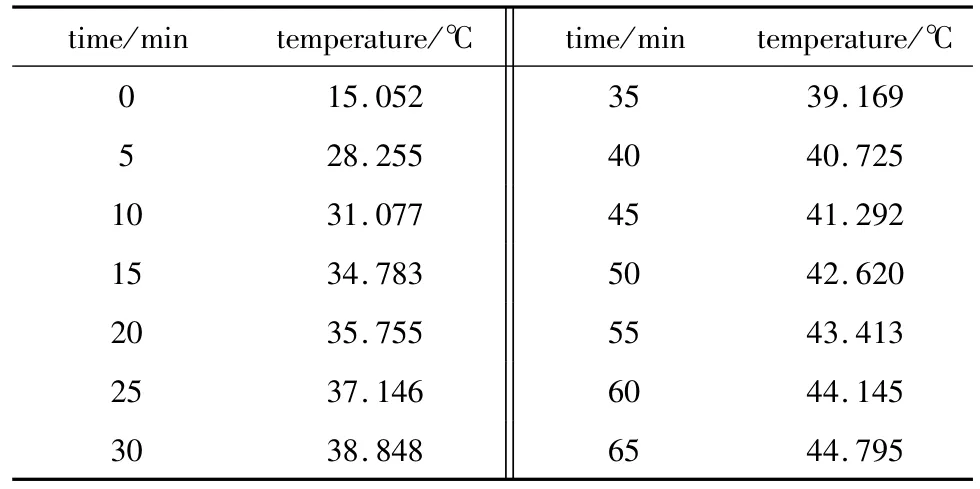

实验条件为:环境温度在15℃左右,上下浮动不大于1℃,被控制激光器的输出功率为500mW,正常工作温度在18℃~30℃。在上述环境下,不进行温度控制时,激光器的温度变化数据如表2所示。

Table 2 Laser temperature variation without temperature control

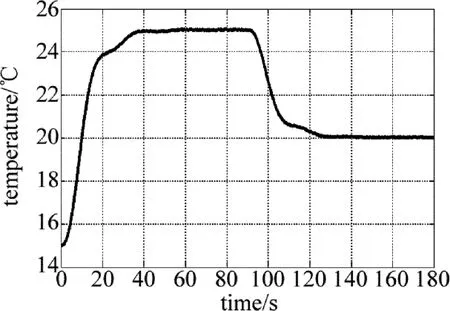

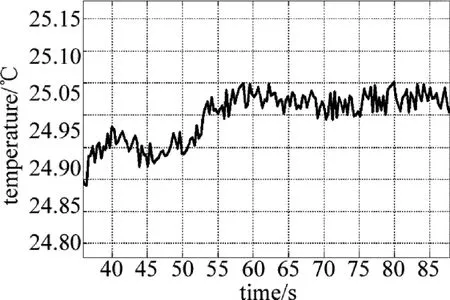

使用测温仪对半导体激光器的温度进行实时监测,通过设定目标温度进行了温度控制实验。初始温度15℃,第1次设定温度为25℃,历时90s后第2次设定温度为20℃,整个实验历时3min。通过测温系统的串口与PC机通信,上传了整个测试过程的所有数据。使用MATLAB对数据画图分析。经过多次实验得到一致的结论。由图5中可以得知:15℃上升到25℃历时40s,25℃下降到20℃历时30s,无过冲现象。由图6中可以得知:对于25℃的稳定期温度波动在±0.05℃之间,说明系统具有很好的稳定性,温度控制精度可达±0.05℃。

Fig.5 Overall data diagram

Fig.6 Stable data chart at25℃

4 小 结

基于自适应模糊PID算法,根据被控制对象的特点及人工控制的经验建立控制规则,设计了一款半导体激光器温控系统。实验结果表明:该系统硬件设计合理,控制算法能够达到半导体激光器对温度稳定性的要求,并且具有较好的响应速度、稳定性和无过冲,温度控制精度达±0.05℃。

[1] YAN S,LID G,YU Zh L.Research on the simulation of temperature control of semiconductor laser based on ADRC[J].Industrial Instrumentation&Automation,2013(1):3-5(in Chinese).

[2] FENG D Q,REN X M.Simulation research on fuzzy PID in network control system[J].Process Automation Instrumentation,2013,34(1):61-63(in Chinese).

[3] WANG X Z,ZENG Zh X,ZHONG Y N,et al.Precisemeasurement and control of temperature in semiconductor laser based on phase recognition[J].Journal of Optoelectronics·Laser,2013,24(2):239-245(in Chinese).

[4] BIX Q,YU YM.Fuzzy self-tuning PID temperature control about PCR instrument[J].Computer&Digital Engineering,2013,41(2):301-303(in Chinese).

[5] YU H.DSP-based intelligent temperature control system for semiconductor lasers[D].Jilin:Jilin University,2012:29-41(in Chinese).

[6] ZHAO Y L,ZHOU JT,XIANG Y.Design of laser marker digital control systems based on DSP[J].Laser Technology,2012,36(6):724-726(in Chinese).

[7] YANG Y.Design of water heating system based on fuzzy self-adaptive PID control[J].Industrial Control Computer,2012,25(12):21-22(in Chinese).

[8] CHEN Y.Design of laser diode source based on MAX1968[J].Digital Technology&Application,2012(2):119-120(in Chinese).

[9] LIL,BAIR X.Application of fuzzy-PID control in hotwater boiler temperature control system[J].Industrial Control Computer,2007,20(2):41-42(in Chinese).

[10] LIAO Zh Y,DENG H F,WU L H,et al.Design of high precision constant temperature control systems based on laser diodes[J].Laser Technology,2012,36(6):771-775(in Chinese).

[11] LIU Z X.The laser detection system for the CO content of blast furnace gas based on s12 single-chip microcomputer[D].Wuhan:Wuhan University of Science and Technology,2011:17-47(in Chinese).

Design and im plementation of high precision tem perature control system for sem iconductor lasers

GAOPingdong,ZHANGFaquan

(School of Information and Communication,Guilin University of Electronic Technology,Guilin 541004,China)

To solve the problem that stability of radiation wavelength and luminous intensity of a laser diode were affected easily by temperature,a high precision laser diode temperature control system was designed.Temperature acquisition circuit was designed by means of AD620 and LTC1864 and temperature control circuit by MAX1968 and LTC1655.Thewhole system was controlled accurately by a TMS320F2812 controller.Adaptive fuzzy proportion-integrationdifferentiation control strategy was proposed and the softwarewas achieved.At the environmental temperature around 15℃,control precision of temperature was up to±0.05℃when the target temperature was set to 25℃and 20℃respectively.Experimental results show that the temperature control system has the advantages of fast response and high stability.

optoelectronics;temperature control;fuzzy proportion-integration-differentiation control;semiconductor laser

TP273

A

10.7510/jgjs.issn.1001-3806.2014.02.026

1001-3806(2014)02-0270-04

广西省研究生教育创新计划资助项目(YCSZ2013067);广西省自然科学基金资助项目(2013GXNSFAA019327)

高平东(1986-),男,硕士研究生,研究方向为人工智能与自动控制、嵌入式等。

*通讯联系人。E-mail:zhangfq@guet.edu.cn

2013-04-24;

2013-06-09