激光喷丸范围对小孔构件残余应力场的影响

姜银方,丁 报,程志军,李 娟,潘 禹,金 华,王春辉

激光喷丸范围对小孔构件残余应力场的影响

姜银方,丁 报,程志军,李 娟,潘 禹,金 华,王春辉

(江苏大学机械工程学院,镇江212013)

为了研究不同激光喷丸范围下7050-T7451铝合金小孔构件残余应力场的变化规律,采用ABAQUS有限元分析软件对激光喷丸过程进行理论分析和数值仿真,分析了材料激光喷丸后表面及孔壁的残余应力分布。结果表明,随着喷丸范围的增大,表面残余压应力范围增大,冲击区域外围的残余拉应力由52MPa变为344MPa;孔壁的应力分布随喷丸范围的增加而变差,中间最差应力由压应力38MPa变为拉应力49MPa;在一定的喷丸范围内,激光喷丸范围的增加使表面压应力范围变大而使孔壁应力分布变差。对于激光喷丸强化小孔构件,应控制喷丸范围,兼顾板料表面及小孔孔壁的残余应力分布,以提高小孔构件的抗疲劳性能。

激光技术;喷丸范围;残余应力;小孔构件

引 言

紧固孔是飞机构件上典型的应力集中细节,其在循环载荷下的疲劳寿命影响着整机的疲劳寿命[1]。激光喷丸强化技术是利用激光诱导的冲击波压力来实现强化[2]。与传统的机械喷丸相比,激光喷丸强化技术有加工柔性大、工艺易于控制、无污染,激光冲击后试样表面质量更好,残余压应力层更深等优点。参考文献[3]中的研究表明,激光喷丸强化能明显提高7050-T7451铝合金的疲劳寿命。目前,小直径紧固孔的强化问题一直未得到很好的解决,因此,激光喷丸强化技术为小直径紧固孔的强化问题提供了新的解决思路,系统研究激光喷丸工艺对小孔疲劳寿命的影响,有着极其重大的意义[4-5]。

目前的研究表明,影响激光喷丸强化效果的因素众多,如开孔先后、光斑形状、光斑大小、搭接率、冲击路径、单面冲、双面冲、正反面冲击循环次数及次序、喷丸范围、功率密度、能量、脉宽等。WU等人运用量纲分析的方法获得了影响冲击强化效果的主控因素,并给出了塑性区深度及最大残余压应力与峰值压力、压力持续时间、光斑半径的关系[6]。ZOU等人的研究表明先强化后开孔比先开孔后强化更能提高小孔的疲劳寿命[7]。作者研究了激光功率密度对对小孔构件残余应力场的影响[8]。ZHOU等人研究了约束层和吸收层对铝合金激光喷丸强化效果的影响[9]。

目前,关于激光喷丸范围对7050铝合金小孔构件残余力场的影响的研究很少,各文献中关于激光喷丸强化的光斑分布差异很大。HUANG等人研究了不同激光喷丸区域对6061-T6铝合金的裂纹扩展的影响[10]。ZHANG等人将板材看作无限薄板,为使孔表面获得最好的残余应力,限定喷丸范围为孔直径的3倍[11]。对于一定厚度的板材来说,厚度因素影响着板料表面及厚度方向上的残余应力分布,故板料厚度不能忽视。

本文中以ABAQUS有限元软件为平台,研究了不同激光喷丸范围下7050-T7451铝合金小孔构件残余应力场的分布。

1 不同激光喷丸范围下小孔构件疲劳性能的差异

以往的试验表明[4]:激光喷丸强化处理能较好地提高小孔构件的寿命。但在疲劳试验中发现,不同激光喷丸区域的小孔构件的疲劳寿命分布有较大的差异。当喷丸区域如同图1中双联疲劳试件的激光喷丸区域时,试验的结果表明,更多的情况其疲劳寿命产生负增益。因此,研究不同激光喷丸范围下小孔构件的残余应力场对于小孔构件的激光强化工艺优化与改进都有着重要的意义。

Fig.1 Experimental specimen of 7050-T7451 aluminum and peening area

2 有限元数值模型

为了研究不同激光喷丸范围对小孔构件残余力场的影响,本文中采用ABAQUS为有限元分析软件。模拟中采用ABAQUS/Explicit分析动态加载过程,采用ABAQUS/Standard求解器分析静力回弹过程;网格类型选用C3D8R,网格划分采用冲击区域及冲击边缘细,板料周边粗的划分方法。

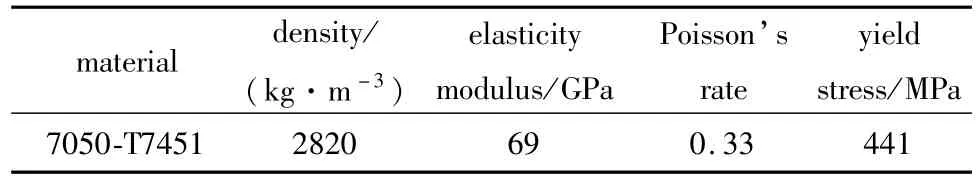

仿真选用的材料为7050-T7451航空铝合金,材料参量见表1,由于激光喷丸强化主要是力效应(见图2),故本构关系为简化的John-Cook本构关系:

式中,A是屈服强度,B是强化模量,ε是塑性应变是应变率,C是应变率敏感系数,n是硬化指数。7050-T7451铝合金John-Cook本构关系的参量见表2。

Table 1 Material parameters of 7050-T7451 aluminum alloy

Fig.2 Schematic diagram of laser peening

Table 2 Materail parameters of Johnson-Cook mode

本次激光冲击模拟的条件是激光脉宽30ns,板料尺寸为28mm×28mm×6mm。光斑直径为4mm以及搭接率为50%,激光冲击路径为排冲3×3,4×4,5×5,6×6,7×7,8×8,其对应的喷丸区域大小分别为8mm×8mm,10mm×10mm,12mm×12mm,14mm× 14mm,16mm×16mm,18mm×18mm。冲击冲击方式为双面单冲,正面冲击强化2次后反面再冲击强化两次,残余应力测量路径见图3。

Fig.3 Path of residual stress measurement

3 结果与分析

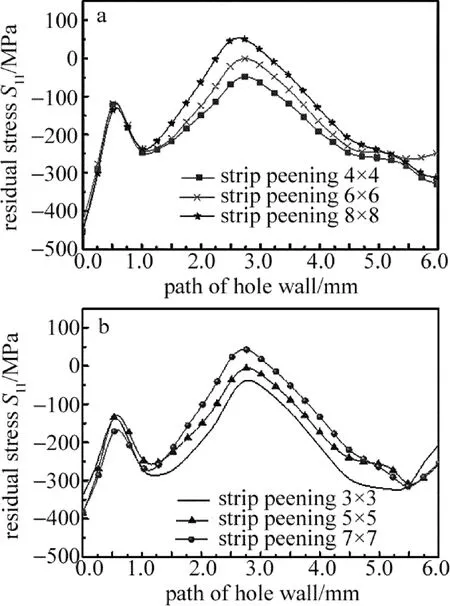

图4显示了激光冲击下,F面残余应力的分布曲线,应力分布情况都是离孔中心1.3mm开始算起。可以看到,喷丸范围的增大引起表面压应力范围的增大,由排冲3×3时的5mm增至排冲8×8时的10mm,未冲击区域的残余拉应力逐渐增大。

Fig.4 Surface residual stress distribution under different laser peening area

由于光斑分布的差异,将图4所述的6种喷丸范围分为两大组,一组为排冲3×3,5×5,7×7,另一组为排冲4×4,6×6,8×8。可以看出:在孔边缘附近,排冲3×3时的残余应力小于排冲5×5和7×7时,而在排冲4×4,6×6,8×8这3种情况下,孔边缘附近的残余压应力分布相近,分析认为可能有两种原因导致:(1)由于喷丸范围过小,冲击区域的边缘效应影响到了孔边缘的应力分布;(2)冲击的光斑个数较少,相当于减少了冲击次数,使残余压应力降低。

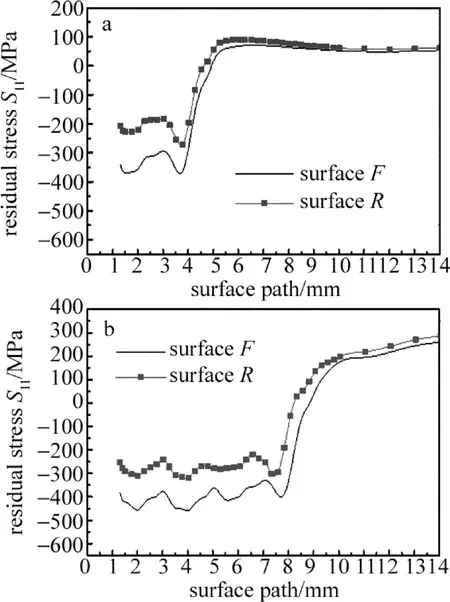

图5显示了喷丸范围排冲3×3情况的正反面表面残余应力对比,F面为第1次的冲击面,R面为第1次的冲击背面。从图中可以看出,F面的残余应力分布明显优于R面。每幅图可以分为3个情况:(1)冲击区域内的应力分布;(2)冲击区域边缘及其附近的应力分布;(3)冲击区域外的应力分布。对于冲击区域内,F面的残余压应力大于R面,两者的差值从100MPa到140MPa不等;冲击区域边缘及其附近,这时F面和R面的应力差异逐渐减小;冲击区域外,F面和R面的残余应力分布较为接近,两者的差值不到40MPa。以图5a为例作说明,F面的应力分布整体优于R面。表面1.3mm(即孔边缘位置)到3.5mm范围内,F面的残余应力均大于R面,差值均在100MPa以上。表面3.5mm到6.5mm范围内,F面和R面的应力差值从100MPa下降到20MPa,F面和R面的应力差异逐渐减小。表面6.5mm到14mm,F面和R面的应力分布较为接近,F面和R面的应力差值在20MPa以下。双面冲击两表面残余应力的差异是由于先冲击F面,后冲击R面,冲击强化R面时,增加了冲击背面(即F面)的残余压应力。

Fig.5 Contrast of residual stress distribution of front and backward surface

图6为不同冲击喷丸范围下,板件厚度方向的残余应力分布,可以看出:当喷丸范围由8mm× 8mm增加为18mm×18mm过程中,厚度方向的应力分布逐渐变差,厚度2.75mm处的残余应力由排冲3×3时的-38MPa变为7×7时的42MPa,排冲4× 4时的-48MPa变成排冲8×8时的49MPa。对于厚度方向2.75mm处的应力分布,排冲3×3和4× 4、排冲5×5和6×6、排冲7×7和8×8的残余应力值差异很小,不足20MPa。从图中可以看出,每组厚度方向上的残余应力分布较为接近,差异主要表现在曲线两端部(即孔口边缘处),排冲4×4,6×6,8×8的应力分布分别好于排冲3×3,5×5,7×7,这可能是光斑分布的差异造成的。

综合板件表面及厚度方向上的残余应力分布可以看出:喷丸范围增大时,表面的残余压应力范围增大,而厚度方向上的残余应力分布逐渐变差,孔壁中间处的残余残余压应力减小或拉应力增加。对于小孔构件来说,为了提高其疲劳寿命,孔口及其附近表面区域、孔壁处的残余应力分布应均要考虑,而喷丸范围的影响对两者显然是相反的,故在强化时应兼顾板料表面及小孔孔壁的残余应力分布,选取合理的喷丸范围。

Fig.6 Residual stress distribution along inner hole wall

4 结 论

(1)板料表面的残余应力分布,喷丸范围的增大引起表面残余压应力范围的增大,未冲击区域的残余拉应力逐渐增大。冲击区域内先冲击的表面残余应力要优于后冲击的,两者差异在100MPa~140MPa之间,应力差异在冲击边缘为40MPa~100MPa,而在未冲击区域逐渐变小,小于40MPa。

(2)构件厚度方向残余压应力的深度,随着喷丸范围的增大,厚度方向的应力分布逐渐变差,孔壁中间处的残余压应力减小或拉应力增加。

(3)综合板件表面及厚度方向上的残余应力分布,喷丸范围的影响对两者是相反的,故在强化时应兼顾板料表面及小孔孔壁的残余应力分布,选取合理的喷丸范围。

[1] SHEN Y Y,ZHAIW J.Cold extrusion family introduction of FTI’s reinforcement techniques of holes[J].Civil Aircraft Design and Research,1998(1):1-7(in Chinese).

[2] WANG JM,ZHOUQ L,JIANG Y F,et al.Numerical simulation of sheet deformation by hollow laser shock[J].Laser Technology,2012,36(6):727-730(in Chinese).

[3] CHARLESM,TAOW,LIN Y,et al.Laser shock processing and its effects on micro-structure and properties of metal alloys:a review[J].International Journal of Fatigue,2002,24(10):1021-1036.

[4] PEYRE P,FABBRO R,MERRIEN P,et al.Laser shock processing of aluminum alloys application to high cycle fatigue behavior[J].Materials Science and Engineering,1996,A210(1/2):102-113.

[5] LUONG H,HILLM R.The effects of laser peening and shot peening on high cycle fatigue in 7050-T7451 aluminum alloy[J].Materials Science and Engineering,2010,A527(3):699-707.

[6] WU XQ,HUANG C G,SONGH W.Parameters analysis of residual stress induced by laser shock processing[J].Chinese Journal of Lasers,2010,37(10):2632-2637(in Chinese).

[7] ZOU Sh K,CAO ZW.Laser peening of aluminum alloy7050 with fastener holes[J].Chinese Optics Letters,2008,6(2):116-119.

[8] JIANG Y F,ZHANG JW,JING R,et al.Analysis of the residual stress field in hole specimen by laser shock processing with different power density[J].Laser&Infrared,2012,42(8):866-869(in Chinese).

[9] ZHOU JZh,ZHOU M,XIAO A M.Study of the effects of overlay thickness and flexibility on laser shock processing[J].Applied Laser,2002,22(1):7-9(in Chinese).

[10] HUANG Sh,ZHOU JZh,SHENG J,et al.Effects of laser peening with different coverage areas on fatigue crack growth properties of 6061-T6 aluminum alloy[J].Tribology International,2013,47:292-299.

[11] ZHANG H,YU Ch Y,WU H X,et al.Laser shock processing of small hole[J].Acta Armamentarii,2001,22(3):330-333(in Chinese).

Effect of laser peening area on residual stress field in small-hole specimens

JIANGYinfang,DINGBao,CHENGZhijun,LIJuan,PANYu,JINHua,WANGChunhui

(School of Mechanical Engineering,Jiangsu University,Zhenjiang 212013,China)

To investigate the effect of different laser peening area on the residual stress field in a hole specimen of 7075-T7451 aluminum alloy,the process of laser peening and residual stress distribution of the hole specimen were simulated by finite element analysis software ABAQUS.The results show that both the compressive stress of surface residual and the tensile stress of unshocked area increase as laser peening area becomes bigger,the tensile stress of unshocked area changes from 52MPa to 344MPa.The residual stress distribution along inner hole wall turns out to be worse with the increase of laser peening area,the value of the worst stress along the hole inner wall changes from the compressive stress 38MPa to the tensile stress49MPa.Within a certain range of laser peening area,the increase of laser peening area enlarges surface compressive stress coverage and makes residual stress distribution of inner hole wall worse.For laser peening of a hole specimen,it is important to control laser peening area and the surface residual stress distribution along hole inner wall,in order to improve the fatigue resistance.

laser technique;laser peening area;residual stress;hole specimen

TG665

A

10.7510/jgjs.issn.1001-3806.2014.02.012

1001-3806(2014)02-0201-04

国家自然科学基金资助项目(51075193)

姜银方(1962-),男,教授,主要从事激光加工技术、激光冲击技术、板料塑性成形理论、表面工程技术等方面的教学和研究。

E-mail:yfjiang@mail.ujs.edu.cn

2013-06-28;

2013-07-25