PET装置半负荷生产的工艺优化

高 强,宋志平

(中国石化仪征化纤股份有限公司,江苏仪征 211900)

PET装置半负荷生产的工艺优化

高 强,宋志平

(中国石化仪征化纤股份有限公司,江苏仪征 211900)

探讨仪征化纤股份有限公司A、B两套PET装置在半负荷生产中出现的问题,通过对工艺参数和日常维护进行优化,达到长时间稳定生产的目的。

PET 半负荷 工艺优化

仪征化纤A、B两套PET生产装置于2013年分别进行单侧停车,以半负荷生产。A装置半负荷持续运行约9个月,B装置半负荷持续运行约3个月。由于此次半负荷生产持续时间较长,在生产过程中陆续出现了一些以往满负荷生产时没有遇到过的异常情况,故笔者就这些问题所产生的原因进行了深入分析,并对生产过程中进行的参数优化以及所采取的判断方法和预防措施进行了总结。

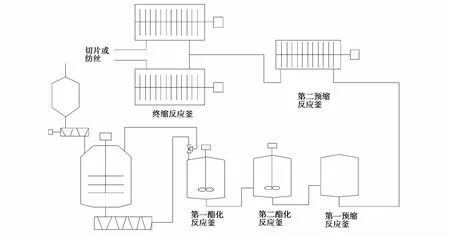

1 生产装置工艺流程

仪征化纤聚酯生产中心A、B两套装置以PTA和乙二醇为原料,以乙二醇锑为催化剂、TiO2为消光剂,通过直接酯化连续缩聚的工艺路线,采用两釜酯化、三釜缩聚的吉玛五釜工艺流程生产PET。后来A装置为了扩大产能,对主流程进行了相应改造,即新增第一酯化反应釜和一个卧式的第三预缩反应釜,将原来的第一酯化反应釜改作第二酯化反应釜,原来的第二酯化反应釜弃用。改造后流程如图1所示。B装置流程如图2所示。

图1 A装置流程示意图

图2 B装置流程示意图

2 半负荷生产过程中的工艺优化

2.1 半负荷生产过程中存在的问题

A、B两套装置在半负荷生产初期都出现了端羧基含量偏低的问题。在持续运行一段时间后,A装置又出现了如第一酯化反应釜进料口堵塞、TiO2添加剂喷嘴堵塞等异常情况。

2.2 工艺优化

2.2.1 端羧基的优化

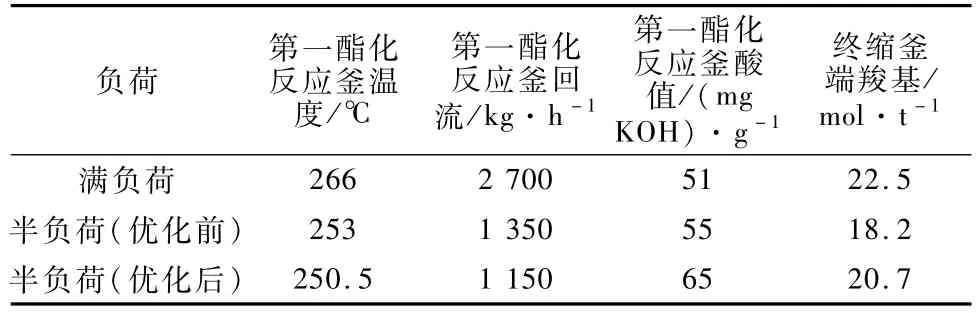

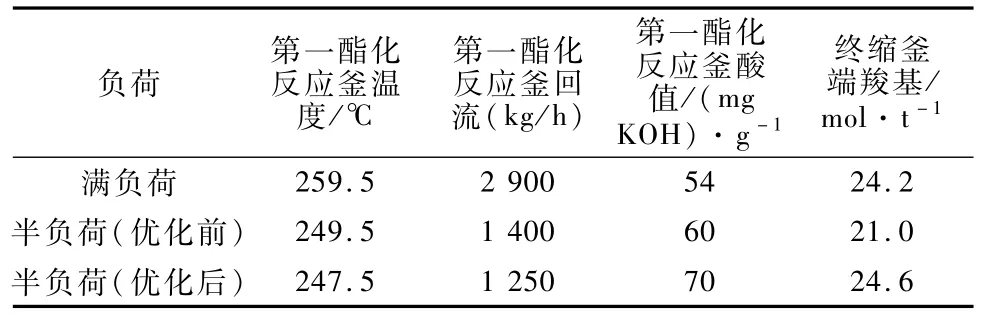

A、B两套装置在刚降至半负荷生产时,均出现了端羧基含量偏低的情况,A装置的端羧基含量由满负荷生产时的22 mol/t降至18 mol/t,B装置的端羧基含量由满负荷生产时的24 mol/t降至21 mol/t。

通常认为PET中的端羧基主要来源于未酯化的残存羧基和热降解、热氧化降解等副反应产生的羧基。端羧基的含量控制与生产负荷直接相关,是装置能力的表现[1]。生产实际证明:装置高负荷生产时,因酯化能力不足,产品中端羧基含量偏高;装置在低负荷生产时,产品中端羧基含量偏低[1],而端羧基值是PET一个重要的品质指标,其多少影响到后加工性能和加工后产品的品质。反应过程中各因素对端羧基含量影响从大到小分别为:第一酯化反应釜中乙二醇和PTA的摩尔比、第一酯化反应釜的温度、终缩聚釜温度、第一酯化反应釜液位、终缩聚釜液位、第一酯化反应釜压力[2]。在实际生产过程中,寻优经验为:温度-第一酯化反应釜中乙二醇和PTA的摩尔比-液位-压力[2]。

如果采取提高终缩釜的温度和液位的方式以增加降解来提高端羧基含量,会影响PET的热稳定性等品质和后加工性能,因此主要通过对第一酯化釜的温度和乙二醇回流量的调整对酯化反应进行了大幅度的弱化。经过参数优化,A装置第一酯化反应釜的酸值由满负荷生产时的50 mgKOH/g升至65~70 mgKOH/g,B装置第一酯化反应釜的酸值由满负荷生产时的55 mgKOH/g升至65~70 mg KOH/g。因为A装置考虑到后道用户的要求,要同时兼顾二甘醇含量,端羧基含量最终稳定在20 mol/t左右,B装置的端羧基含量在优化调整后最终与满负荷水平基本一致,参数调整情况和分析结果如表1和表2所示。

表1 A装置参数调整情况和分析结果

2.2.2 第一酯化反应釜进料口堵塞的判断和预防

A装置在连续半负荷生产约两个月后出现第一酯化反应釜进料口堵塞情况,主要表现为进料螺杆泵出口压力偏高,最终因出口压力高报联锁停泵。进料泵出口至第一酯化反应釜进料口无压力降。将进料三通阀切换至自循环位置则进料螺杆泵出口压力恢复正常。将进料三通阀拆除后,对进料口进行检查发现进料口被结块的PTA堵塞。

表2 B装置参数调整情况和分析结果

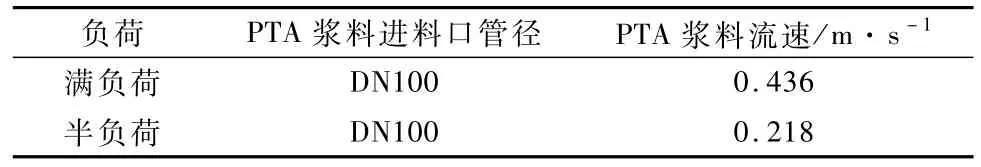

经分析堵塞的原因是第一酯化反应釜进料三通阀处有循环冷却水冷却,但在进料三通阀出口与第一酯化反应釜之间的管道无循环冷却水冷却。在冷热交界处,管壁高温造成乙二醇闪蒸,导致PTA在管壁处逐步积聚。在满负荷生产时,由于PTA浆料进料流量大,能够对进料口管壁形成冲刷作用。但是在A装置降至半负荷运行后,第一酯化反应釜PTA浆料进料流量小、流速低。PTA浆料不能快速注入反应器,对管壁冲刷作用小,PTA在管壁经过一段时间的积聚后,最终造成第一酯化反应釜进料口的堵塞。生产负荷变化前后第一酯化反应釜PTA浆料进料情况如表3所示。

表3 A装置第一酯化反应釜PTA浆料进料情况

在低负荷下长期运行时,为了预防和及时发现第一酯化反应釜PTA浆料进料口堵塞,采取定期将第一酯化反应釜提升至满负荷进料,对进料口短时间进行冲洗的措施,并在冲洗期间通过检查进料泵出口压力变化和进料泵出口至第一酯化反应釜进料口压力降的方法,判断第一酯化反应釜进料口堵塞的情况。通过多次在满负荷冲洗期间对第一酯化反应釜中的酯化物进行取样分析,确定此方法对酯化过程没有明显影响。之后将此方法在 B装置进行了推广,在B装置半负荷运行期间,没有发生第一酯化反应釜PTA浆料进料口堵塞的问题。

2.2.3 TiO2添加剂喷嘴堵塞的判断、处理和预防

A装置在连续半负荷生产约5个月后,出现了TiO2添加剂喷嘴堵塞的情况,主要表现为TiO2添加剂供料泵出口压力升高,频繁因出口压力高报联锁停泵。TiO2流量计显示流量不足,从流量计出口处放料检查,则流量恢复正常。

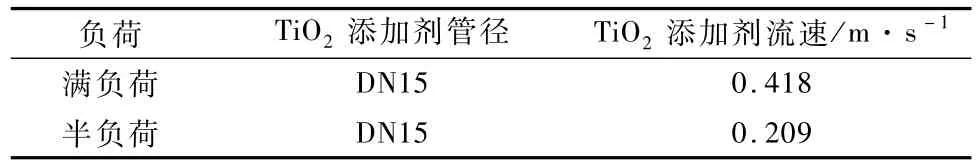

经分析堵塞的原因为TiO2添加剂喷嘴本身带有循环冷却水夹套,但因为整个喷嘴伸入第二酯化反应釜内,喷嘴的末端处于冷热交界处,TiO2添加剂中的乙二醇在喷嘴处受热闪蒸,造成TiO2积聚。满负荷生产期间由于TiO2添加剂流量大,快速注入,对喷嘴形成冲刷作用。但是在A装置降至半负荷运行期间,TiO2添加剂流量只有满负荷时的一半,在注入过程中不能起到冲刷作用,添加剂中的TiO2长期积聚,最终导致喷嘴堵塞。生产负荷变化前后TiO2添加剂进料情况如表4所示。

表4 A装置TiO2添加剂进料情况

在PET中添加TiO2的目的是使PET表面对光的反射或散射变为近似漫反射而清除光,因此PET中TiO2含量的稳定对产品质量非常重要。在以往处理TiO2喷嘴堵塞时,往往采用暂时停止向第二酯化反应釜内加入TiO2添加剂,而将整个喷嘴抽出进行疏通或更换的方法。这种处理方式需要对生产负荷进行调整,负荷的波动以及处理过程中导致的TiO2在PET中的分布不均会对产品品质和后加工性能产生影响。此次处理添加剂喷嘴堵塞的过程中,根据半负荷生产的特点,采用了新的方式。在A装置降至半负荷生产后,为了控制酯化,第二酯化反应釜不再需要乙二醇回流。处理过程中,在判断TiO2添加剂喷嘴堵塞后,首次通过从TiO2流量计出口接临时管线与第二酯化反应釜乙二醇回流管线连接的方式,从原来的乙二醇回流口直接加入TiO2添加剂。从最终产品质量分析结果来看,这种短时间替代的方法简单可靠,能有效地减少TiO2添加剂喷嘴堵塞对生产带来的影响,为TiO2添加剂喷嘴的疏通或更换争取了时间。

在低负荷下长期运行时,为了预防和及时发现TiO2添加剂喷嘴堵塞,采取定期将添加剂流量提至满负荷进料,短时间对喷嘴进行冲洗的措施,并在冲洗的同时观察添加剂供料泵出口压力变化,以判断喷嘴堵塞情况,并将此方法在B装置半负荷运行期间进行了推广。

3 结 论

a)吉玛工艺五釜流程的PET装置在半负荷生产时会出现端羧基含量偏低的问题。通过弱化酯化进行调整,可以在保证产品品质和后加工性能的同时,使端羧基含量恢复正常水平。

b)在半负荷生产期间由于物料流量偏低,容易在冷热交界处因物料积聚造成堵塞,通过定期提高流量进行冲刷等日常维护可以有效地预防和及时发现,保证装置长时间稳定运行。

[1]李南,李峰.聚酯装置低负荷生产工艺优化[J].聚酯工业,2008,21(1):18-22.

[2]刘青刚,张健.低负荷下PET切片中端羧基值工艺控制[J].聚酯工业,2013,26(6):31-34.

Process optim ization of half load PET plant

Gao Qiang,Song Zhiping

(Sinopec Yizheng Chemical Fibre Co.Ltd.,Yizheng Jiangsu 211900,China)

The problems of a,b two sets of PET p lant in half load production in Yizheng Chem ical Fibre Company Lim ited were described.Through the optimization of process parameters and daily maintenances,the aim of producing stably for a long time was gained.

PET;half load;process optimization

TQ323.41

B

1006-334X(2014)02-0038-04

2014-04-25

高强(1987—),男,河北涿州人,助理工程师,从事聚酯生产工作。