整车经济性的提升措施

张珍 刘栋

(1.江淮汽车技术中心;2.北京汽车研究总院)

为了推进节能减排,国家实施了1.6 L 及以下节能环保汽车推广政策。要求推广车辆污染物排放能满足GB 18352.5—2013《轻型汽车污染物排放限值及测量方法(中国第五阶段)》标准中Ⅰ型试验的限值要求。推广车辆能达到产品综合燃油消耗量标准的可以获得政府补贴。因此对整车经济性能的要求变得越来越高,如何提高整车经济性成了各个整车项目开发的难题。文章以某款车型为研究对象,分析整车轻量化、低滚阻轮胎和启停系统对整车经济性的影响情况。

1 整车基本参数及技术指标

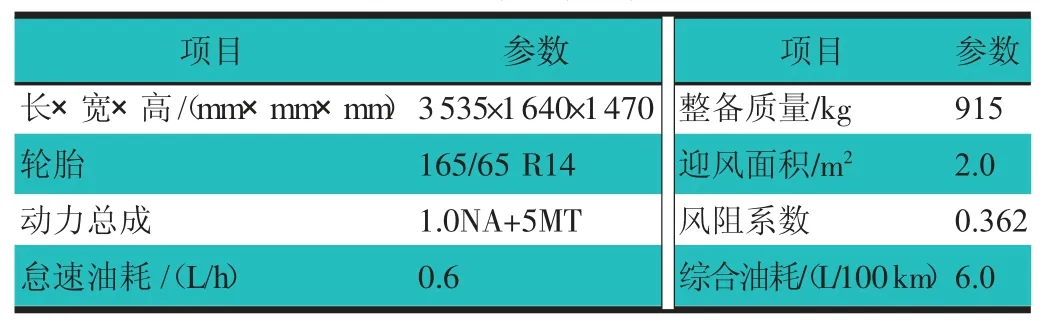

以某款车型为研究对象,其基本参数,如表1 所示。

表1 整车基本参数表

2 整车经济性提升措施

2.1 整车轻量化

汽车行驶是由于发动机克服整车阻力做功,汽车阻力包括滚动阻力、坡道阻力、空气阻力和加速阻力,其中滚动阻力、坡道阻力和加速阻力与整车质量有直接关系[1]。汽车行驶方程式为:

式中:Ft——整车驱动力,N;

m——整车质量,kg;

g——重力加速度,9.8 m/s2;

f——轮胎滚动阻力系数;

i——道路坡度,%;

CD——风阻系数;

A——整车迎风面积,m2;

ua——车速,km/h;

δ——旋转惯量;

目前,整车研发过程中整车阻力通常由道路滑行试验依据Q/JQ 13000—2010《乘用车道路滑行的试验方法》测得,分别进行经济性滑行阻力测试和动力性滑行阻力测试[2]。滑行阻力拟合成道路滑行阻力计算系数为:F0,F1,F2(加速度法)。不同速度下的滑行阻力(F/N)计算公式为[3]:

道路滑行阻力随质量变化(K/N)的计算公式为:

式中:m1——质量减少后质量,kg;

m2——汽车原质量,kg。

质量减少后道路滑行阻力为:F滑=F+K。

通过对整车经济性滑行阻力数据进行处理,拟合系数为:F0=135.844,F1=0.320 49,F2=0.039 055。通过cruise 仿真,计算不同整备质量下的综合工况油耗值,如表2 所示。

表2 不同整备质量对应的油耗值

从表2 中可以看出,通过对汽车质量加载不同整备质量的试验值,整车整备质量每增加或减少10%,则综合循环100 km 油耗增加或减少约3.3%。通过结构优化及“以塑带钢”等措施,整车整备质量由915 kg降低到865 kg,共降低50 kg,综合工况油耗可以降低0.1 L/100 km。

2.2 更换低滚阻轮胎

整车道路滑行阻力分解图,如图1 所示。

更换低滚阻轮胎目的是降低轮胎滚阻,进而降低整车道路滑行阻力。目前轮胎滚动阻力系数为10.5 N/kN(25 ℃,80 km/h),更换为滚动阻力系数为8.5 N/kN(25 ℃,80 km/h)的轮胎。更换轮胎后滚动阻力下降19%,通过cruise 仿真计算,更换后综合循环工况油耗值由原来的6 L/100 km 下降为5.79 L/100 km。

通过对不同滚阻系数轮胎进行实车试验,结果验证轮胎滚动阻力系数每降低10%,油耗降低约0.1 L/100 km。

2.3 增加启停系统

启停系统的工作原理为通过控制发动机在特定条件下怠速工况时停机,停止供油来实现节油。图2 示出汽车在一个完整的整车综合循环工况(NEDC)启停系统工作图。

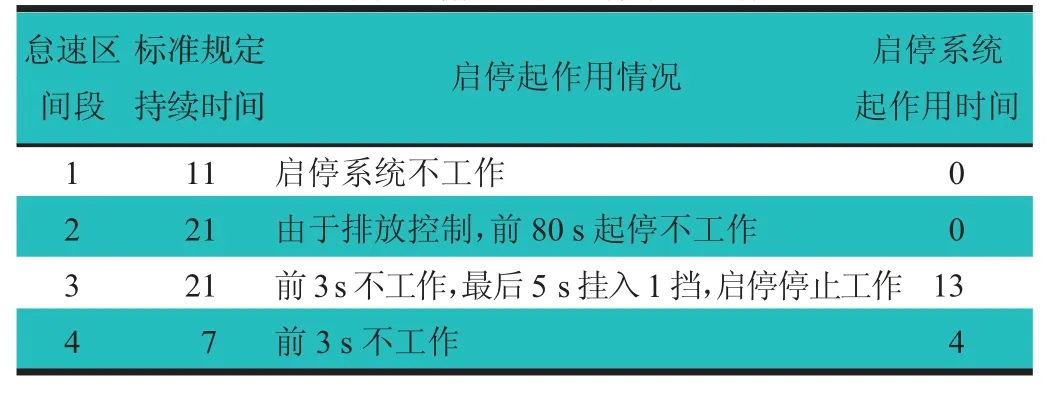

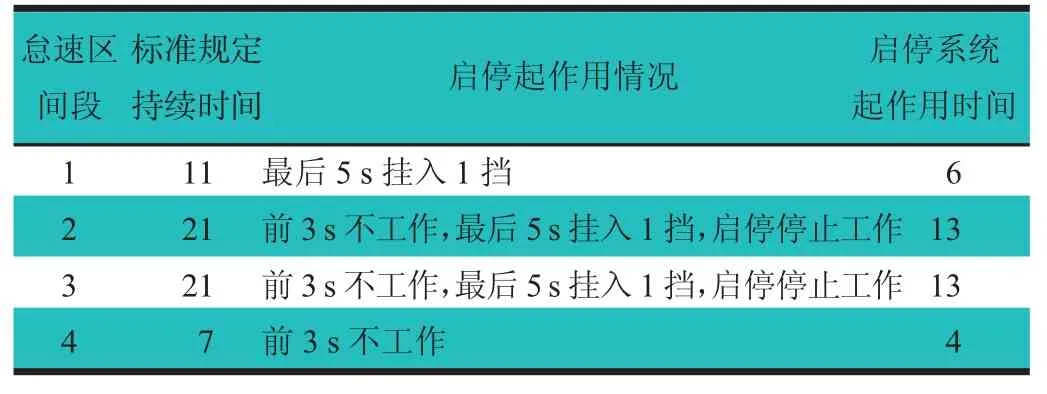

根据汽车综合油耗的测定方法(4 个城区循环工况和1 个城郊循环工况),结合对启停系统的标定,对启停系统发挥作用的时间和节油量进行统计和计算。表3~表5 分别示出整个NEDC 工况各怠速区间段启停系统起作用状况。

表3 首个城区循环工况启停系统工作时间 s

表4 第2~4 个城区循环工况启停系统工作时间(每个) s

表5 郊区循环工况启停系统工作时间 s

由表3~表5 计算可得,各循环工况启停系统合计起作用时间分别为:首个城区循环工况17 s,第2~4 个城区循环工况36×3=108 s,郊区循环工况34 s。统计整个NEDC 工况启停系统工作时间为159 s。发动机怠速油耗为0.6 L/h,一个NEDC 工况行驶路程为11 007 m,因此,进行仿真计算,增加启停系统后节油量为:

通过对加装启停系统后的汽车进行试验,整车综合油耗降低0.22 L/100 km,与仿真计算值(0.24 L/100 km)较为接近。增加启停系统节省油耗一般为3%~5%。

3 结论

文章通过降低整车质量、更换低滚阻轮胎和增加启停系统,保证在不降低汽车其他性能的情况下,提高汽车经济性,降低整车综合工况油耗共0.53 L/100 km。由于整车整备质量降低50 kg,整车动力性也略有提高。另外,整车通过增加高效电子燃油泵、智能发电机、开发发动机热管理技术、使用低粘度润滑油和降低发动机怠速转速以及怠速油耗等,提高整车综合油耗效果也很明显。