碎石桩与CFG桩联合换填法处理油罐不均匀吹填地基

杨秀军

(新乡方圆工程管理有限公司, 河南 新乡 453000)

0 引 言

近年来,大型原油储罐在沿海地区不断建设。许多油罐建设在人工吹填土地基上,但是吹填土工程相关区域已日益远离原来的河、海口沉积区,吹填土质也由早期的无黏性粉砂粒料,逐渐转为以黏粒含量为主的软黏土,从而造成吹填土地基渗透、固结特性越来越差,不均匀性明显。在此种软弱地基上建设大型油罐,组合型复合地基不断得到应用。笔者结合某油罐地基处理工程,说明利用碎石桩与 CFG 桩联合换填法,处理不均匀软弱吹填土地基的效果。

1 工程概况及工程地质条件

拟建油罐容量为 10×104m3,直径 80 m。建设场地原为海域,经人工吹填形成陆地,后又进行场地平整,浅部分布有吹填土及淤泥软弱土层,且厚度大,分布不均匀,不能满足拟建油罐的承载力及变形要求。需要进行地基处理。

场地土层按照地基土的沉积分布特点及工程地质性质,自上而下可分为以下 3 个单元层。

(1)第 1 单元层为填土及新近海相沉积地层,属软弱地层,可分为 3 层(包括亚层):①层吹填土为褐黄~黄褐色,由人工吹填形成,吹填时间一般小于 5 年,成分以中粗砂、粗砾砂为主,夹有淤泥团块,结构松散,未经压实处理且分布不均匀,层厚 1.00 m~7.20 m;②1层淤泥为灰色,流塑,含较多有机质,具腥臭味,含少量砂,土质极差,压缩性高,稍有光泽,干强度高,韧性高,属于欠固结土,层厚 0.80 m~5.00 m;②2层中砂的颜色较杂,以灰~灰黑色为主,松散,饱和,矿物成分以石英、长石为主,分选差,层厚 0.50 m~2.50 m。

(2)第 2 单元层为第 4 系下更新统冲海积及海积地层,属相对软弱地层,可分为 4 层(包括亚层):③1层黏土为褐黄色,局部灰白色,混杂紫红色,软塑~可塑,局部有粉细砂夹层,无摇振反应,切面光滑,干强度高,韧性高,层厚 0.70 m~6.80 m;③2层中砂为褐黄色,稍密~中密,饱和,矿物成分以石英、长石为主,分选差,一般含10%~15% 的黏性土,局部有 5 cm~8 cm 厚的铁质胶结层,部分地段为粉细砂或粗砂,层厚 0.70 m~8.50 m;③3层粉土为褐黄色,局部灰白色,稍密~中密,湿,部分地段为粉砂,该层夹有较多粉质黏土,层厚 1.50 m~2.90 m;③4层粉质黏土为褐黄色,混杂紫红色,可塑,局部有粉细砂夹层,无摇振反应,切面稍光滑,干强度较高,韧性较高,层厚 0.7 m~2.60 m;④层黏土为灰色,局部浅灰色,软塑~可塑,偶含腐殖物,部分地段呈粘土与粉砂互层,无摇振反应,切面稍光滑~光滑,干强度低~高,韧性低~高,局部地段为粉质粘土,该层自上而下由软塑渐变为可塑,在场地内均有分布,层厚 8.90 m~16.80 m;④夹层中砂(Q1m)为灰色,稍密~中密,饱和,矿物成分以石英、长石为主,分选较好,含少量黏性土,局部地段为细砂,层厚 0.60 m~4.50 m。

(3)第 3 单元层为第 4 系下更新统海积及冲海积地层,属工程性质较好的沉积地层,可分为:⑤层黏土为灰色、灰绿色,可塑~硬塑,局部坚硬,夹薄层粉砂,无摇振反应,切面光滑,干强度高,韧性高,局部地段为粉质黏土,揭露层厚为 10.30~25.30 m;⑤夹层中砂为灰色,中密~密实,饱和,矿物成分以石英、长石为主,分选较好,局部地段为细砂,揭露该层厚度 0.50 m~11.60 m。

2 地基处理方案设计

2.1 处理原则

(1)消除人工吹填①层的不均匀性。因为罐区西侧分布有大量淤泥,平均厚度 1 m,而罐区东侧只有部分区域存在。

(2)对①层吹填土、②1层淤泥及②2层中砂软弱土层进行地基预处理,提高其承载力,减小沉降,并消除地震液化。因为浅部分布的①层吹填土、②1层淤泥及②2层中砂属软弱土层,承载力低,压缩性高,不能满足拟建建(构)筑物的承载力及变形要求;且①层吹填中粗砂、②2层中砂为液化土层,场地地震液化等级为中等。

因此,采用的地基处理方式既要能消除吹填土的不均性和地基液化,又可以得到很高的地基承载力。

2.2 方案选择

根据工程特点和勘察场地的地层结构,对油罐地基考虑采用预制桩(预应力管桩或预制方桩)、钻孔灌注桩方案,或碎石桩与 CFG 桩联合换填垫层法复合地基方案。

2.2.1 桩基础方案

当采用此方案时,一方面上部软弱土层不进行预处理,压缩性高,提供给桩的侧摩阻力有限,并可能由于负摩擦产生附加沉降;另一方面由于油罐区域下无稳定的而良好的砂层作为桩端持力层,仅可以⑤层黏土作为桩端持力层,预制桩或钻孔灌注桩,桩长一般为 26.0 m~29.0 m,桩长较长。同时③2层中砂及层④夹层中砂局部分布较厚,且③2层中砂含 4 cm ~7 cm的铁锰质结核,对预制桩沉桩也会有一定影响。因此采用此方案时,本场地无较稳定且良好的桩端持力层,并需进行造价较高的承台建设,将导致总体建设费用增加。

2.2.2 组合桩复合地基

一方面考虑到碎石桩是水平挤、振,可以提高上部软弱土层的承载力,消除液化;另一方面 CFG 桩属于刚性桩,能提供较高的承载力;第三方面考虑到罐区范围内人工吹填土层的不均匀性,振冲碎石桩在西侧淤泥中成桩效果差,CFG桩施工后,垫层难以调整桩与桩间土的承载力,桩间土的承载力不能得到很好的发挥,同时考虑油罐东西两侧土层的不均匀性,采用整体换填,消除不均匀性。因此,采用此方案既可以达到消除地层液化和地层不均匀的目的,又能获得较高的承载力。具体设计参数如下。

(1)振冲碎石桩:采用 75 kW 振冲器;环墙外 3 排护桩按环形布桩,桩径 800 mm;环墙内按正方形布桩,桩径 1 000 mm,桩距 1 500 mm,桩长 8.5 m,共计 2 746 根。

(2)CFG 桩:采用长螺旋钻孔管内泵压混凝土灌注法成桩;环墙下按环形布桩,环墙内按正方形布桩;桩径400 mm,桩距 1 500 mm,桩长采用变桩长设计,中心范围内桩长 28.5 m,外围桩长 26.5 m,共计 2 351 根;桩身材料为C35 混凝土,桩体上部设置 4 m 长的钢筋笼,一方面可以防止在淤泥中的缩颈,另一方面增强桩体顶部抗水平力能力。

(3)换填垫层法:采用换土垫层解决碎石桩桩头松散及表层桩间土较软问题,将施工标高以下 1 m 内松散桩头及桩间软土挖除,用 3∶7 碎石砂土分层碾压密实至施工标高,压实系数大于 0.96。

(4)要求复合地基承载力特征值大于 260 kPa。

2.3 承载力计算

碎石桩与 CFG 桩复合地基属于多元复合地基,具体是由刚性桩(CFG 桩)、散体材料桩(碎石桩)与土形成的三元复合地基。复合地基承载力共有 3 部分组成,计算公式为

式中 fspk为复合地基承载力特征值;m1、m2分别为 CFG 桩和碎石桩的面积置换率;为 CFG 桩的单桩承载力特征值;Ap1为 CFG 桩的单桩横截面积;fpk2为碎石桩的桩体强度;fsk为桩间土承载力特征值;β、β2分别为桩间土和碎石桩承载力发挥度系数。将相关参数代入计算,复合地基承载力特征值为 270 kPa,满足设计要求。

3 施 工

本工程施工时,先施工振冲碎石桩,再做换填垫层施工,最后施工 CFG 桩。考虑如下:先施工振冲碎石桩,避免振冲器对 CFG 桩的振动影响;换填施工在碎石桩施工完成后进行,可以降低碎石桩施工对下部土层的扰动;最后施工CFG 桩,避免换填开挖机械损坏桩体。

3.1 振冲碎石桩施工

(1)成桩时不能把振冲器刚接触填料瞬间的瞬时电流作为密实电流,瞬时电流并不能真实反映填料的密实程度。只有当电流达到设计要求的密实电流值并持续超过留振时间后,方可提升振冲器进行下一段投料制桩。

(2)留振时间的长短可根据土层的情况适当调整。一般情况下控制在 5 s,但当遇到软弱土层时可适当延长至 8 s。

(3)施工中填料不宜过猛。原则上要“少吃多餐”,即要勤加料,每批又不能投料太多,每次投料量不宜大于孔内高度 50 cm。施工到罐区西侧时,在制桩过程中经常出现加密电流达不到要求的情况。分析原因是由于上部地层为淤泥,投料时,石料难以落到孔下部。应采取带料清孔和强迫填料的措施,保证石料能够顺利到达孔下部,加密电流符合施工要求。

3.2 CFG桩施工

(1)钻机前台指挥员在整个压灌过程中,必须时刻指挥和监控钻杆的提升速度,与输送泵操作工相互注意对方传递的信号,确定泵送、停泵、提钻和停止提钻的时机,保证泵送混凝土量和钻杆提升速度。灌注过程中,混合料泵送量应与拔管速度相配合;前台指挥要通过听声音、敲击钻杆,综合判断钻杆内的混凝土量,来控制提升速度,同时减少在饱和砂土层中停泵侍料;提拔管速度应按匀速控制,如遇淤泥或淤泥质土,拔管速度应适当放慢。

(2)放置钢筋笼放入桩体要垂直,必要时需将桩顶堆积土清除干净,防止钢筋笼带泥或土进入桩体。

3.3 换填法施工

(1)砂石垫层施工前,应将基坑底上的垃圾等杂物清理干净。必须清理到设计要求底面标高,将回落的松散垃圾、石子等杂物清除干净。由于换填的软弱土层为淤泥质土,开始换填前一定将淤泥清理干净,并做好基底的排水工作,保证换填前基底的干燥。

(2)由于施工区地下水位较高,并且场地离海边较近,要防止地下水位对垫层的影响,每层铺好后及时碾压,防止地下水位由于毛细作用上升到垫层中,改变垫层的含水率,影响碾压效果。

4 施工检测结果

通过碎石桩桩体重型动力触探、桩周重型动力触探、单桩静载试验、CFG 桩低应变测试、单桩复合地基静载试验、桩间土标准贯入试验和静力触探试验等方法的综合检测,依据检测结果,对油罐地基的处理效果进行评价,并提出以下结论。

(1)碎石桩单桩静载荷试验共检测 14 根。结果表明:单桩静载试验 Q-s 曲线呈缓变曲线,碎石桩单桩承载力特征值≥100 kN,满足设计要求。

(2)碎石桩桩体动探共检测 27 根碎石桩桩。结果表明:除浅层 10 cm~20 cm 地基土击数较低,各土层深度内平均桩体动探 7.2~12.6 击,呈稍密~中密状态,碎石桩施工质量较好。

(3)碎石桩桩周(桩径)动探共检测 4 根。结果表明:碎石桩处理深度范围内,碎石桩桩体直径为 0.94 m~1.06 m,平均值为 1.00 m,符合设计要求。

(4)桩间土标准贯入试验及静力触探试验共检测 60 个点。结果表明:通过碎石处理深度范围内各层土原位测试各项指标分析,土层物理力学指标打桩后提高较明显,桩间土处理深度范围内不存在液化点,无液化现象,达到消除软弱土层液化的目的。

(5)CFG 桩单桩复合地基静载试验共检测 12 个点。全部试验点加载至最大荷载(即 520 kPa)时,均未出现沉降急剧增大、土挤出、承压板周围明显隆起等现象,最大沉降量均小于压板边长的 6%,CFG 单桩复合地基承载力特征值≥260 kPa,满足设计要求。

(6)CFG 桩低应变共检测 234 根桩。结果表明:所有被检测工程桩桩体完整性方面均为完整或基本完整,均符合设计要求。

5 充水试验及其效果

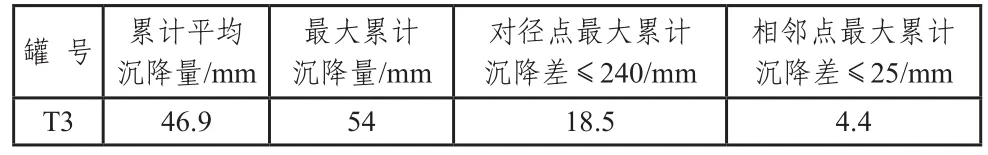

油罐主体施工完成,在充水试验过程中对设置在环墙上的沉降点进行了观测。最终沉降结果如表 1 所示。

表 1 沉降点沉降结果

由以上监测数据可以看出,油罐环墙基础累计平均沉降量和最大累计沉降量较小,表明地基处理消除了软弱土层的高压缩性,控制了沉降;对径点最大累计沉降差均小于要求的数值,表明罐体没有出现大的平面倾斜,地基处理均匀性较好;作为充水沉降观测重要指标的相邻点最大累计沉降差,监测结果均小于规范要求的 25 mm,说明罐周不均匀沉降在规范允许的范围内,环墙基础倾斜接近平面倾斜,不会造成罐体扭曲变形。因此,油罐的地基处理达到了预期的效果。

6 结 语

单独采用振冲碎石桩或 CFG 桩复合地基在油罐地基处理中已经广泛应用,但是,对碎石桩与 CFG 桩复合地基运用联合换填法处理大型油罐不均匀吹填地基并不多见。此项运用为今后类似处理方案的实施提供参考。

复合地基综合处理方案中 CFG 桩增加钢筋笼,不仅提高了桩身的强度,还保证了 CFG 桩的完整性。

施工后载荷试验结果和充水试验监测结果表明:碎石桩和 CFG 桩复合地基联合换填法综合处理不均匀人工吹填地基,可以消除人工吹填土的不均匀性,使复合地基的承载力得到了大幅度提高,地基的变形得以降低和控制,满足了油罐地基处理的要求,地基处理效果显著。

[1]张继文.大型储罐软土地基处理的几个问题的探讨[J].石油工程建设,2002(5).

[2]魏路先.复杂软弱地基条件下大型储罐地基处理综合技术研究[D].青岛:中国海洋大学,2004.

[3]陈磊,闫明礼.组合桩复合地基在工程中的应用[J].工程勘察,1999(1).

[4]郑俊杰,区剑华,吴世明等.多元复合地基的理论与实践[J].岩土工程学报,2002(2).