速动的“车城”传奇

车窗外,一层薄霜让一望无际的麦田铺满了淡淡的银装,铁道两旁的杨树向着身后不断地倒跃飞驰。外面呼啸的寒风丝毫没有影响到车内所爆发出来的热情,“484、485、486……”随着整齐划一的呐喊,屏幕上的数字在486上下不断跳跃着,最后定格在了“486.1”上,一个划时代意义的数字由此产生。

6年“蝶变”

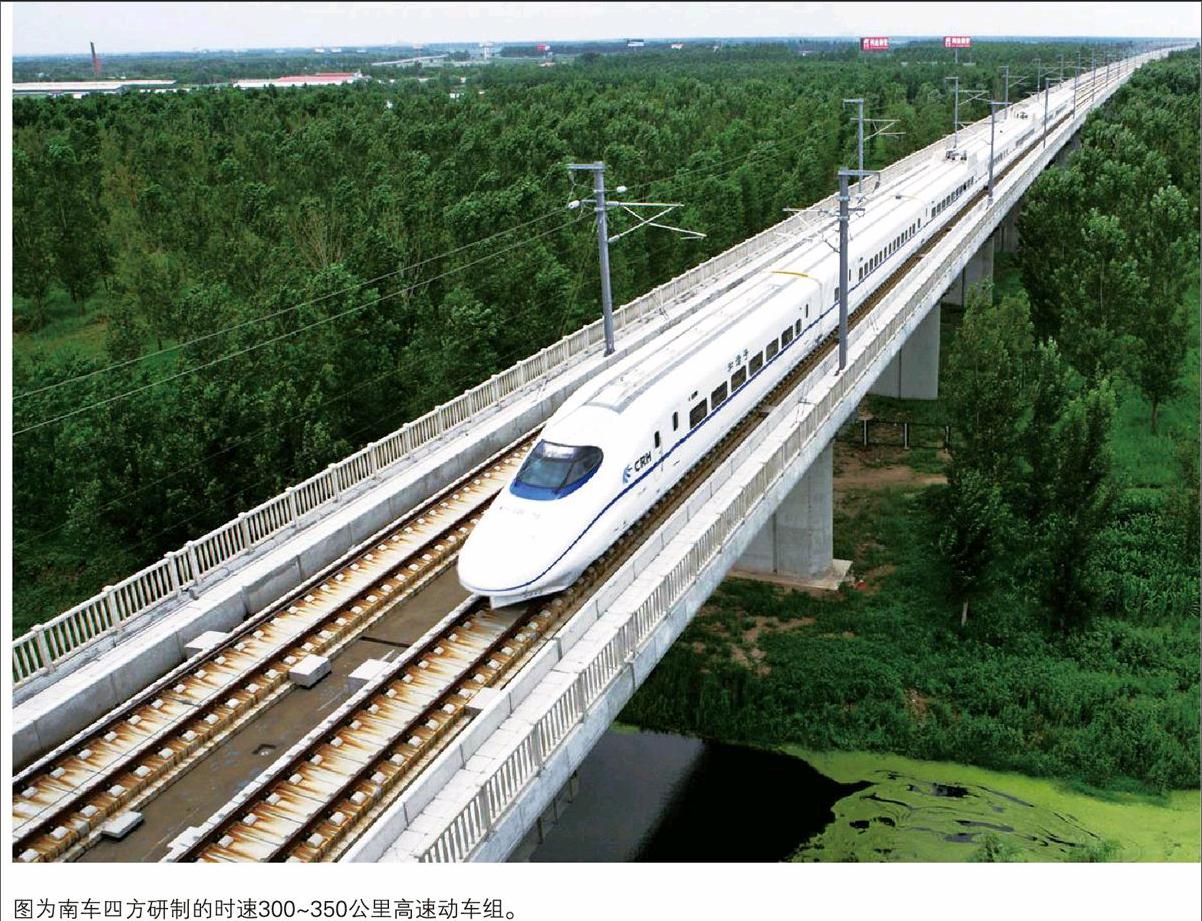

2010年12月3日,南车青岛四方机车车辆股份有限公司(简称“南车四方”)研制的CRH380AL高速动车组,在京沪高铁先导段试验中跑出了这个全世界为之一振的成绩。之于世界,它创造了486.1km/h的世界高铁运营的试验最高速;之于南车四方动车组研发团队,它是中国高速动车组从引进、消化、吸收到再创新,创造出的辉煌“蝶变”。

从蕴能蓄力到破茧高飞,南车四方走了6年的时光。

2004年,按照国务院批准的《中长期铁路网规划》,原铁道部与国家发改委制定了《时速200公里以及以上动车组技术引进与国产化实施方案》。中国轨道交通迎来了前所未有的发展机遇,中国国产化高速列车制造由此拉开序幕,也给以“掌握世界一流技术、制造一流产品、建成世界一流基地”为目标的南车四方,全面加快与国际先进水平接轨的步伐,打造具有国际竞争力的轨道交通装备企业,带来了黄金机遇。

2004-2006年是中国轨道交通装备企业在原铁道部的主持下,大规模引进高速列车技术的3年。2004年10月,南车四方中标并承接了60列时速200公里高速动车组的制造任务,由此开始了对国际先进技术引进、消化、吸收再创新的历程。

从2005年开始,设计开发人员分批被公司陆续派往国外,进行与高速列车技术相关的学习。企业深知,单纯引进高速动车组技术是远远不够的,只有在吃透消化了动车组的“核心技术”后,在此基础上进行技术研究与创新才是持久的发展之路。

在川崎重工学习的一开始,对方对动车组的设计工艺与方法讳莫如深,所有的课程都仅仅是一些浮在表面的东西。为了学到更多技术,我们不仅需要克服语言的困难,更要充分利用一切可以利用的时间,旁敲侧击、刨根问底地向技术人员请教。晚上回到宿舍后,大家把白天学到的内容进行交流和梳理,查找不足,总结问题,第二天继续用“磨泡”的姿态,汲取新知识。后来,又先后有100多名工艺师、500多名优秀技术工人到国外进行技术交流与培训。

归国后,我们作为骨干技术人员参与到了200公里的CRH2A动车组的研发与制造当中。按照合同规定,CRH2A动车组要在2006年出车。

期间,公司先后建成了世界一流的铝合金车体、不锈钢车体、高速转向架、高速动车组总组装和调试试验等多条现代化的生产线,搭建起了国际先进的制造平台,具备了制造高速动车组的完善硬件。

“引进先进技术,联合设计生产、打造中国品牌”。在这样的要求下,我们急切地需要速溶引进的动车组技术。近万份的国外原始图纸,仅车体方面就有3000多张图纸、几万字技术资料、几十份技术标准。那段日子,500多名设计师、工艺师天天与时间赛跑,学习、理解、钻研,按照国内技术图纸标准对8000余份设计图纸、200余套设计资料进行技术转化,并由浅入深,逐步了解和掌握了技术特性和工作原理。在转换设计过程中,我们从中学到了许多新的制造技术标准,充实和完善到公司的制造技术标准体系。2006年完成了所有图纸、文件资料和标准的转化工作。

之后,针对中国线路的特点在转向架、车内距、弓网受流等环节进行了适应性的修改。在修改的过程中,我们对研发原理进行了深入研究,掌握了关键技术参数,吸收其技术精髓,并进行了110项优化设计,逐步积累了具有中国线路特点的动车组设计经验。

然而,从蓝图设计到动车组制造,仍然是一道巨大的门槛。

一列国产化高速动车组有70余万个零部件,8万多根电缆;编制工艺卡片5105张,工艺图纸1928张,通用工艺文件194份,通用检验文件158份;200余名设计人员、120余名工艺技术人员、1500余名技术工人,一起攻关……枯燥数字的背后,离不开艰辛的努力与汗水。3年,像蚂蚁啃骨头一样,我们一点点攻下了9项关键技术和10N配套制造技术,建立起高速动车组制造平台。

在后续的线路试验中,一个团队在公司内部坚持产品的自主开发与研究,另一个团队在线路上进行大量的型式试验,不断查找不足与弱项。反馈后,再在公司内部进行及时修改。为了对引进技术进行充分验证,仅做的试验报告就有600多页的纸质实验记录、数百兆的电子数据记录,这些重要数据参数,是通过4.5万公里的线上试验获取的。

事实证明了多路况分析与验证的必要性,在联合设计之初,企业就迈向了从“鱼”到“渔”的自我图强之路。

中国高铁时代到来

2007年4月18日,中国铁路第六次大提速,这是一个划时代的日子。

在春风和煦的中国大地上,37列来自南车四方的通体乳白、流线型设计的“和谐号”动车组(CRH2A)132200公里的速度飞驰在万物复苏的原野中。它们的初次亮相惊艳了世人的目光,那一天,南车四方用事实向世界宣告:中国的高铁时代已经到来。

在时速200公里动车组上线运营后不久,南车四方又开始了时速300公里及以上高速动车组的研制。同时,也开始了研制适应我国铁路运量需求的长大编组卧铺动车组。以CRH2A车型为基础,陆续开发出了CRH2B/2E的长编组座车、卧铺动车组,以及CRH2C一阶段的300公里速度等级动车组和二阶段的350公里速度等级动车组。

长编组卧铺动车组是世界首创。针对我国铁路的客流特点,将原先的8辆车编组扩编为16辆车编组,其编组形式、车内结构都发生了重大变化,相对应在系统集成、轮轨技术、动力单元分配与控制技术、空气动力学、车辆内部空调通风系统、旅客界面核心技术方面等进行了全新设计;在北京铁科院、秦沈线、胶济线进行了两个月的整车性能试验和适应性试验,仅减振降噪一项就做了近200项对比试验。endprint

相对于时速200公里动车组,时速300公里动车组的动力需求更大,车辆的稳定性要求更高,技术也更为复杂。

铝合金型材的国产化是当时时速300公里动车组研制的一项重要成果。南车四方设计、制造的轻量化车体采用大断面薄壁通长型材铝合金车体结构,每辆车大约有100多种铝合金型材,大部分为中空斜内筋结构,型材最薄处只有1.5毫米,技术含量非常高,对实现国产化提出了很高的要求。

当时,国内制造业对于用于焊接结构的铁道车辆用铝合金材料还是一项空白。为此,南车四方在实施铝合金材料国产化过程中,与厂家员工一块查资料、对标准、做试验,讨论、交流、分析每一个遇到的技术难题,改进型材的化学成分、挤压工艺、时效工艺、热处理工艺。型材挤压——改进——试验——再改进——再试验,一遍、两遍、三遍,挤压出来的型材几吨、十几吨、几十吨的增加,进行了多方面、多批次的对比分析和试验,终于在2008年9月,完全实现了100多种铝合金材料的国产化,每辆车体重量达到世界领先水平。

CRH2C动车组的研发制造分为两个阶段。一是2006年至2008年,设计时速为每小时300公里,在设计研发的时候,企业对列车的牵引变流器、辅助牵引变流器、列车的通风系统和信息系统进行了自主研制改进,相关配件采用了国内配套企业所生产的产品。在京津、郑武等线路上的联调联试中,线路多大山、河流与隧道的路况,为车辆空气动力性能和安全性能提出了更高的要求,这样的线路试验,我们不间断地做了一年多,这也为第二阶段持续运营350公里动车组的研发打下了坚实的基础。

如果说第一阶段的自主研发设计只是停留在重点部位的话,到2008年至2010年的350公里速度等级的第二阶段研发过程中,企业在动车组牵引性能、车体强度与模态、转向架等一系列方面进行了系统的提升与优化,突破了制约速度提升的关键技术。车辆研发制造成功后,先后在郑西、武广线进行试验运行,车辆核心部分的验证和重要技术数据的获取,为后来新一代高速动车组380A的成功研制铺垫了沉稳的基石。“自主创新”在这时被深深地烙印在了南车四方所生产的动车组上。

制胜的“三大法宝”

2008年8月,南车四方研制的6列时速300公里速动等级及以上(CRH2C)动车组,在我国第一条高速城际铁路一京津城际铁路上投入运营,运营的最高时速达到了每小时350公里,从天津至北京运行时间在30分钟之内。那一天,媒体铺天盖地地宣传着这一重量级的消息,“自主研制”四个字在报道中尤其引人注目。

短短四五年的时间,能形成高速列车的自主研发技术,除了当时国家政策的引导和国内难得的大铁路市场机遇,公司在技术自主创新的“过河”阶段,摸索出了三个制胜“法宝”:大量的试验验证为技术创新提供理论支点;产学研合作,为技术创新汇集各方力量;重视人才激励,为技术创新储备高能人才。

公司先后建成完善的国家级技术中心、国家高速动车组总成工程研究中心、高速列车系统集成国家工程试验室和博士后科研工作站等四个国家级研发试验机构,完善了公司高速列车实验验证体系,为我国高速列车产业的自主研发能力的提升提供了支撑和保证。同时,也让南车四方成为了目前国内唯一一家拥有四大国家级研发试验机构的企业。

在研制时速300公里及以上速度动车组时,除了配套的试验验证,还与清华大学、西南交通大学、中国铁道科学院等高等院校和科研单位,在高速列车的高端技术领域签署了合作协议,形成了以南车四方为主体,“产学研用”相结合的研发团队。2009年,在科技部和原铁道部的推动下,公司又与清华大学、北京大学、同济大学、中科院等国内知名高校和科研院所的科研人员组成了联合行动专家组。与科研院所的联合行动,可以将国内相关领域最为优势的资源聚合,为高速列车的自主研制起到了强大的助推作用。

除了试验验证和联合攻关,独特的人才激励制度也是公司在动车组技术创新过程中所不可或缺的因素。其首创的“首席制造师”制度,让拔尖的一线工人享受到了高级工程师的待遇,激发了一线员工的工作热情。3年间,公司出资2000万元组织31300人次参加国内技术培训,造就了一支高素质的技术人才队伍。有效的人才激励和培训政策,形成了企业自主创新的内生动力,推动了公司技术创新能力的大幅提升。

在试验验证、产学研合作和人才激励“三大法宝”的护航中,南车四方成功地跨越了高速列车技术自主创新阶段的屏障。

真正意义上的“中国面孔”

2008年的2月,科技部与原铁道部共同签署了《中国高速列车自主创新联合行动计划》,按照计划要求,生产具有中国自主知识产权的高速动车组被提上了议程,南车四方也被确定为新一代高速列车的主导研制单位。

380A新一代高速动车组的研制是一项庞大而复杂的系统工程,各个部件、系统都是全新的。在仔细研究了时速350公里高速动车组技术平台的基础上,我们反复对前期的运用经验、研究验证结果,创新目标、创新方案,尽可能掌握系统知识,更好地把握系统性能和整体集成性能,并依托着国家高速动车组总成工程技术研究中心、高速列车系统集成国家工程实验室,通过对轮轨、弓网和空气动力学性能的深入研究,通过数据分析、仿真计算、方案比选优化以及零部件、子系统、整车等一系列大量的试验研究,成功地实现了CRH380A新一代高速动车组头型设计、车体轻量化、转向架、减振降噪、系统集成等关键技术的突破。

气动性能的研究是攻克高速列车头型技术的关键。最初设计了32个设计变量和200多次模型优化,从中遴选了10种头型进行三维流场数值分析,最后又挑选出5种,进行了多角度、多风速的气动力学试验和编组的气动噪声试验,进行多项近百次仿真试验,完成了数百个测点的线路测试。头型设计获得的头型气动性能海量的数据足有1米高。

在经历了史上规模最大、历时最长的科学研究试验后,取材于“长征运载火箭”设计理念的新头型脱颖而出。值得骄傲的是,“火箭”头型比原来动车组的气动阻力降低了约6%,各项技术性能都达到了国际领先水平,实现了现代科技与中国文化的完美融合,是一张真正意义上的“中国面孔”。endprint

作为高速列车的核心技术之一,转向架是列车高速、安全、舒适运行的根本保证。380A新一代高速动车组转向架的研制是一项史无前例的挑战。在方案确定中,我们突破了传统车辆动力学中的单车和多刚体假设,精确描述列车动力学性能,实现了技术上的重大突破。并且对转向架减振悬挂匹配技术进行系统创新,通过方案的循环优化共进行了几十项动力学以及结构强度仿真分析,几十项台架试验,几十次线路试验,最终实现了“踏面接触应力”比欧洲的标准减低了10%-12%的突破。

在研制380A新一代高速动车组的过程中,也突破了两个最大的难题:一是大型超薄中空铝合金型材的国产化问题,二是当时世界上尚无时速350公里高速动车组在隧道交会的技术标准。

2009年7月,为列车提供动力的牵引系统组合试验在湖南进行。在先后经历了23种软件变更后,成功解决了列车启动时在加速性能、牵引能力、电磁干扰等方面存在的问题。

CRH380A新一代高速动车组终于研制成功,并于2010年8月竣工下线,并最终跑出了世界高铁运行试验最高速。

填补多项国内空白

历史滚滚向前,CRH380A新一代高速动车组一经问世就惊艳亮相上海世博会、世界高铁大会、“十一五国家科技成就展”,并在沪杭、武广、京沪、京广等高铁线路上主力担纲运营,以其高速度、高安全、高可靠、高节能的优势赢得了中外广泛赞誉。

它的研制成功不仅是我国高速铁路发展的里程碑,形成了满足我国高速铁路技术和产业可持续发展的研发、设计和制造体系,更重要的是,它树立了具有中国特色的、完全拥有自主知识产权的高速列车技术标准和规范。

2011年11月,CRH380A新一代高速动车组荣获工业设计界“奥斯卡”的中国创意设计红星奖2011年度最高奖项——至尊金奖,也是该奖唯一获得者。南车四方的设计团队也荣膺了最佳设计团队奖。

2011年,更高速度试验列车(500公里,小时)下线。更高速度试验列车是公司为研究列车在高速状态下的综合性能而研发的高科技产品,它以CRH380A新一代高速动车组自主创新成果为基础,以更高速度条件下安全、可靠、运行为首要目标,重点围绕提升临界速度、提高牵引能力,降低阻力等方面,对系统集成、头型、车体、转向架、牵引、制动等系统进行了创新研究,并采用了大量信息技术、控制技术和材料科学的先进成果,是公司在高速列车技术持续创新的典范。

这列为高速试验而生的、全新设计的高速列车,于2012年在公司国家工程实验室的滚动试验台上创造了605km/h的国内实验室最高试验速度。

随着动车组协同仿真平台的不断持续优化,公司的产品也逐步向多元化迈进。在动车组产品的多元发展中,除了以试验为目的的更高速度试验列车,公司针对新的产品和市场需求,在2012年又成功建立了我国首个城际动车组的cinova技术平台,分别成功研制了我国首列城际动车组——时速200公里、160公里的CRH6A型、CRH6F型城际动车组。

CRH6型城际动车组,既可实现高速、持续运营,满足中短途区域内点对点的运营模式,也可实现短时运营,适应多站停靠的运营模式,具有运能大、起停速度快、乘降方便快速、疏通迅捷有效、乘坐舒适、安全可靠、节能环保的特点,兼具高速列车和城市地铁车辆的属性和优势。这种新型运输工具是为满足我国区域经济快速发展和城市群崛起对城际轨道交通的需求而研制的,填补了我国轨道交通客运装备领域的空白。

目前,时速200公里和160公里的CRH6~J城际动车组已经顺利开展运营试验,时速140公里与120公里速度等级的城际动车组以及市域列车也在陆续推出,不同速度等级、不同编组形式、不同载客量的城际动车组已经形成了谱系化产品。

2012年4月,南车四方通过国际招标甄选,成功获得9列广深港高速动车组的订单,首列车已于2013年11月竣工下线。不断优化的既有产品,进一步研发的高科技含量动车组,不仅丰富了我国高速动车组谱系,而且为实现“走出去”的全新战略目标迈出了更为坚实的一步。

(本文由南车青岛四方股份公司企业文化部供稿)endprint