扭力冲击器在海上深部地层的提速效果评价

张海山,葛俊瑞,杨进,杨建刚,李增奇,施览玲

(1.中海石油(中国)有限公司上海分公司,上海200030;2.中国石油大学(北京)石油工程学院,北京102249)

0 引言

随着油气勘探开发的不断发展,海上油气田深井、超深井的比例不断增加。海上钻井突出的问题是深部地层岩石强度大、研磨性高、可钻性差,钻具憋跳严重,机械钻速慢,钻井周期长,钻井成本高[1]。

现场监测数据表明,硬地层钻进时,施加在钻头上的转速与扭矩存在较大波动,出现卡滑现象。当钻头破岩能量不足时,吃入岩石的钻头处于静止状态,钻柱旋转直到钻头积蓄的能量超过岩石破碎能,此时钻头瞬间高速转动并释放钻柱能量,同时钻柱扭矩也随之发生大幅变化,随后钻头进入下一个卡滑阶段。卡滑作用大大降低了钻头破岩效率,增加钻头的无规律冲击破坏,加速钻头失效[2-5]。

PDC 钻头在旋转钻进过程中切削井底岩石,但同时也会出现多种无规律有害的振动,主要为横向振动、纵向振动、扭转振动、涡动和各种耦合作用,降低PDC钻头切削效率,降低钻井速度,缩短钻头使用寿命,降低井身质量[6]。为了提高PDC 钻头在深井、超深井深部井段的钻井速度,引进了扭力冲击器配合PDC 钻头技术,提速效果和防卡滑作用非常明显。

1 工作原理及破岩机理

1.1 工作原理

扭力冲击器主要由冲击机构、流道转换机构、扭矩传递机构等组成,直接连接在钻头上部。钻进中,钻井液流过冲击器,依靠流体能量驱动冲击机构转动,通过扭矩传递机构为钻头提供周向冲击扭矩,冲击完成后流道转换机构开启改变钻井液流动方向,带动冲击机构反向转动回到初始位置,这样周期性的工作为钻头提供高频、低幅脉冲扭矩,提高破岩效率。

1.2 破岩机理

扭力冲击器配合PDC 钻头使用时,钻头受到2 方面作用:1)冲击器提供的周期性、持续性、具有一定强度的扭矩;2)钻机旋转系统通过钻杆提供的扭矩。以上2 种能量相互配合,使岩石在冲击破碎和旋转剪切的共同作用下,迅速达到载荷极限而发生破坏,提高了岩石破碎的连续性。连续高频的冲击扭矩有效地释放钻头切削地层时钻柱变形积蓄的能量,降低卡滑现象的危害,减少钻头无序振动,保证了钻头切削齿获得理想的切入深度,提高钻头寿命和切削效率[7]。这样大大降低了钻柱扭转震荡,保证钻杆传递的扭矩完全用于切削地层,减少无破岩运动的能量损失,提高机械钻速。

2 扭力冲击器工具特点

扭力冲击器工具具有以下特点:1)几何尺寸小,可与井下动力钻具、旋转导向系统、垂直钻井系统等配合使用;2)工具部件少,结构简单,即使工具失效也不影响钻进作业;3)工作频率、扭转能量随着钻井液排量的增大而提高;4)平衡扭矩震荡,减少卡滑现象和能量损失,延长钻头、钻具寿命;5)配合PDC 钻头使用,减少切削地层时的有害振动,提高切削效率;6)提高机械钻速的同时,可以防止井斜,提高井身质量;7)与LWD、MWD 同时使用,不影响测井、录井作业。

3 应用效果

3.1 A3 井概况

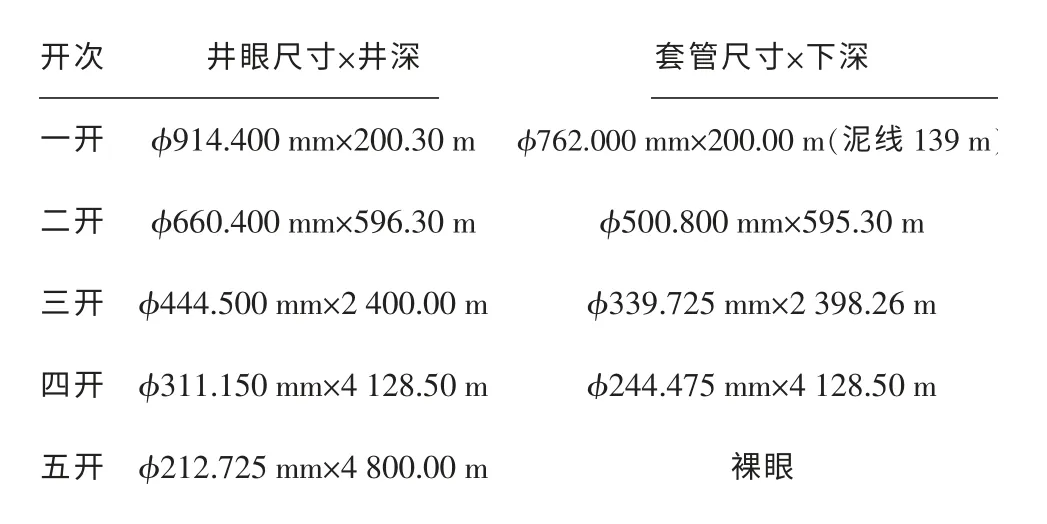

A3 井是某海域的一口探井,其完钻井身结构数据见表1。

表1 A3 井完钻井身结构

3.2 施工情况

3.2.1 钻具组合

φ212.725 mm PDC 钻头+扭力冲击器+φ171.45 mm随钻测井+φ171.45 mm 随钻测斜+φ209.55 mm 扶正器+φ165.1 mm 浮阀+φ165.1 mm 钻铤×16+φ165.1 mm(挠性接头+震击器)+411×520 变扣+φ139.7 mm 加重钻杆×1+投入式止回阀+φ139.7 mm 加重钻杆×13+φ139.7 mm 钻杆。

3.2.2 使用情况

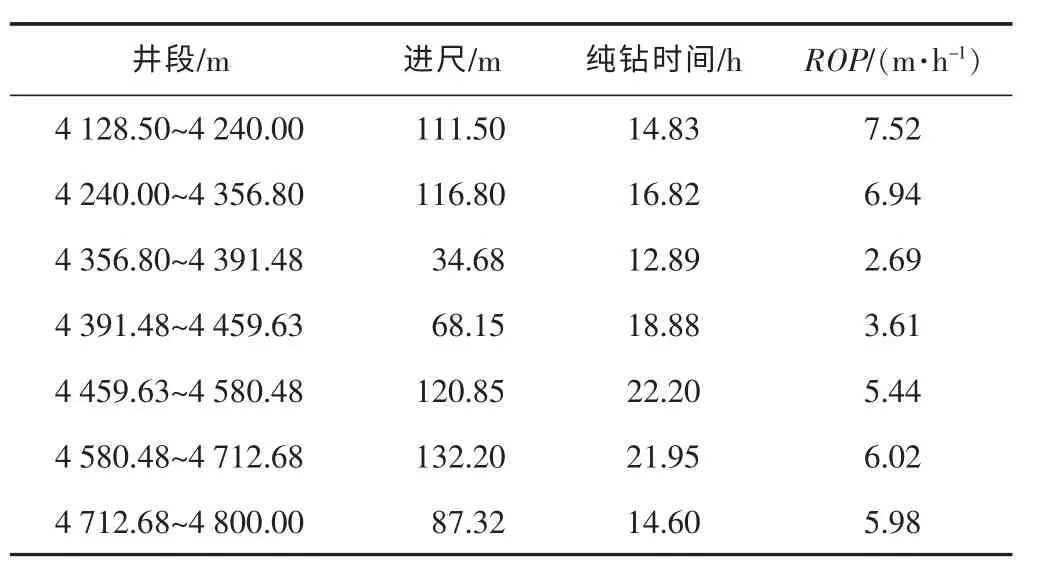

该工具在整个五开井段 (4 128.50~4 800.00 m)都进行了应用,地层岩性为花岗组灰色泥岩与粉砂岩、含砾细砂岩和中砂岩互层;钻井参数:钻压8~10 t,转速100~120 r/min,钻 井 液 密 度1.2 g/cm3,泵 压21~22 MPa,排量42 L/s。扭力冲击器配合PDC 钻头连续下入2 次,共入井224.5 h,纯钻时122.17 h,进尺671.5 m,平均机械钻速5.50 m/h。各井段使用情况见表2,表中ROP 为平均机械转速。

表2 A3 井217.725 mm 井段情况

3.2.3 效果对比

3.2.3.1 提速效果

A3 井与未使用扭力冲击器的邻井A1 井、A2 井同井段对比,结果见表3。

表3 同井段机械钻速对比

A3 井使用扭力冲击器效果明显,相对邻井A2 井同井段机械钻速提高29.5%,相对邻井A1 井机械钻速提高20.6%。

3.2.3.2 防卡滑效果

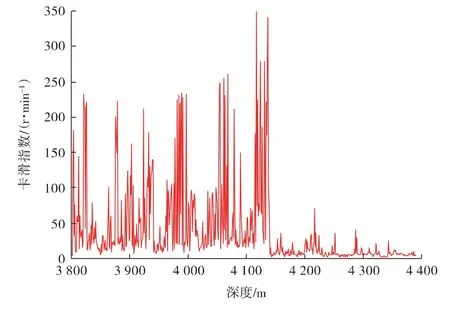

根据斯伦贝谢LWD 提供的数据——卡滑指数(指近钻头仪器所测得瞬时最高转速和最低转速的差值,r/min)显示(见图1),3 847.00~4 128.00 m 井段平均卡滑值为59.7 r/min,扭力冲击器工具作业井段4 128.50~4 391.00 m 平均卡滑指数为13.9 r/min,同比下降76.7%,扭力冲击器防卡滑作用效果非常显著。

由于斯伦贝谢LWD 在卡滑严重时无法正常工作(PDC 钻进时频繁报警),即LWD 需要在稳定钻进环境中工作,此次应用体现了扭力冲击器与LWD 工具配合使用的技术优势。

图1 卡滑指数

3.2.3.3 改善钻头工作环境

录井数据反映扭矩波动较小 (即扭矩变化在1.36kN·m 以内),钻进过程稳定,扭力冲击器工作正常,明显改善PDC 钻头等钻具与仪器的工作环境。扭力冲击器出井外形完好,录井数据显示直到4 800 m 完钻,工作正常。

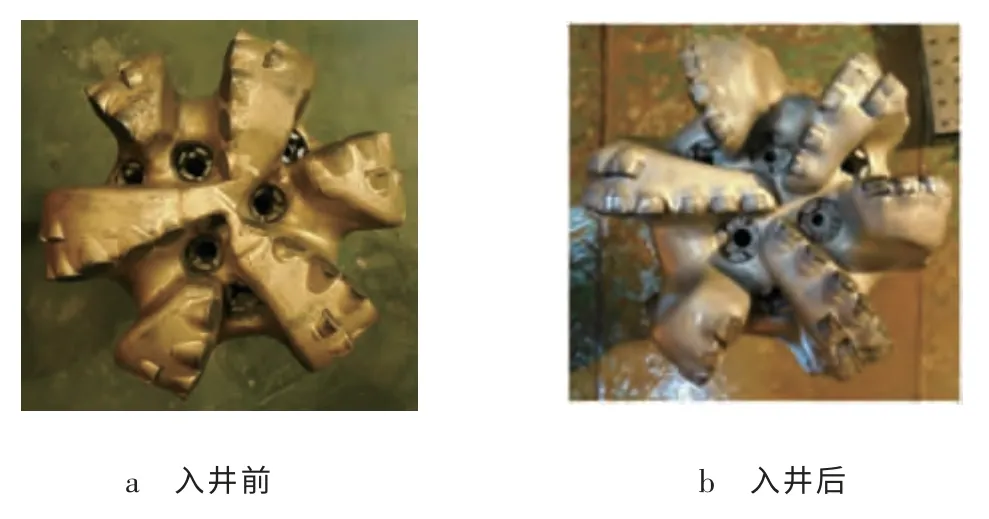

第一趟钻(4 128.50~4 391.00 m),PDC 钻头(川克CK406DW)入井前及出井情况(见图2)。

图2 川克CK406DW

第二趟钻(4 391.00~4 800.00 m),PDC 钻头(贝克休斯QD506FX)出井情况见图3。

由图2、图3可以看出,2 趟钻出井的PDC 钻头正常磨损,扭力冲击器为PDC 钻头提供了良好的工作环境,有效地延长钻头使用寿命。

图3 贝克休斯钻头QD506FX 出井情况

4 结论

1)扭力冲击器在海上油气田A3 井成功应用,取得良好的应用效果,相比邻井提高机械钻速20%以上,很好地解决了深部地层机械钻速慢的问题。

2)扭力冲击器配合PDC 钻头使用,降低了钻柱扭转振动现象,卡滑值相对相邻井段降低76.7%,具有非常明显的防卡滑作用。

3)扭力冲击器减少钻头在井底运动时的不规则振动,明显改善钻头等钻具及仪器的工作环境,提高钻头切削效率,延长使用寿命。

[1]祝效华,汤历平,童华.高频扭转冲击钻进的减振与提速机理研究[J].振动与冲击,2012,31(20):75-78.

[2]辛建华.玉北9 井扭力冲击器钻井提速技术[J].油气藏评价与开发,2013,3(1):65-68.

[3]杨春旭,韩来聚,步玉环,等.垂直钻井系统配合单稳定器力学性能研究[J].断块油气田,2012,19(3):364-369.

[4]孙起昱,张雨生,李少海,等.钻头扭转冲击器在元坝10 井的试验[J].石油钻探技术,2010,38(6):84-87.

[5]李广国,索忠伟,王金荣,等.塔河油田液动射流冲击器+PDC 钻头提速技术[J].石油钻探技术,2013,41(5):71-75.

[6]祝效华,李红岩,刘清友,等.石油钻井工程中液动冲击器的性能参数测试[J].断块油气田,2004,11(3):64-66.

[7]巴依曼·买买提明.TORKBUSTER 扭力冲击器+PDC 钻头技术在玉北6A 井的应用[J].西部探矿工程,2013(1):61-62.

[8]贾涛,徐丙贵,李梅,等.钻井用液动冲击器技术研究进展及应用对比[J].石油矿场机械,2012,41(12):83-87.

[9]索忠伟,曾义金,王志刚,等.基于LabVIEW 测射流冲击器冲击功及冲击频率[J].断块油气田,2008,15(5):85-87.

[10]彭明旺,李双贵,吴双喜,等.扭力冲击发生器在塔河油田的应用[J].断块油气田,2012,19(5):622-625.

[11]周燕,安庆宝,蔡文军,等.SLTIT 型扭转冲击钻井提速工具[J].石油机械,2012,40(2):15-17.