渣油气化工艺流程模拟与优化

赵柄国 惠生工程 (中国)有限公司 北京 100102

渣油部分氧化制合成气的代表性技术主要有Shell工艺和 GE 工艺[1],随着渣油深加工技术[2,3]和煤气化技术的发展,渣油气化制合成气受到挑战[4-6],但是目前国内仍有部分炼厂使用渣油气化制氢气和一氧化碳技术[7]。

国内最早对渣油气化技术进行研究的于遵宏等人[8-10],提出了射流区、回流区与管流区的三区流动模型和燃烧区、二次反应区、回流反应区的三区反应模型,为渣油气化炉的模拟奠定了理论基础。汪静等[11]人在于遵宏提出的三区反应模型基础上利用HYSIM对某化肥厂的重油气化工艺进行了流程模拟,并对工艺参数进行了优化。于遵宏等人提出的三区反应模型中回流反应区和二次反应区发生的都是二次气化反应,区别在于二者的停留时间不同,而这并不影响反应热力学的研究,因此本文在三区反应模型基础上进行了合理的简化,将回流反应区与二次反应区合并为二次反应区,利用ProII建立渣油气化反应热力学模型,忽略了反应动力学过程的影响,只考虑终态的气体平衡组成,并利用本模型考察了氧油比、蒸汽油比对粗煤气组成和气化反应温度的影响趋势。

1 渣油气化的工艺流程

渣油气化的工艺流程见图1。

来自界区的渣油经泵加压至4.2MPa(G)后,进渣油预热器预热至 232℃,与 4.3MPa(G)、418℃的过热蒸汽进行混合后一起进工艺喷嘴,来自界区的4.15MPa(G)氧气则进工艺喷嘴的另一个通道,在气化炉内与渣油蒸汽的混合物发生部分氧化反应生成高温粗煤气。高温粗煤气首先进中压废锅产生4.9MPa(G)的饱和蒸汽,粗煤气被冷却到300℃,再进文丘里洗涤器和洗涤塔除去粗煤气中的碳黑,粗煤气被激冷至饱和,出洗涤塔至界区,洗涤塔底部的黑水一部分循环进文丘里洗涤器,一部分与中压锅炉给水换热,回收热量后去水处理单元。

图1 渣油气化工艺流程简图

2 渣油气化的工艺流程模拟

2.1 ProII模拟工艺流程建立

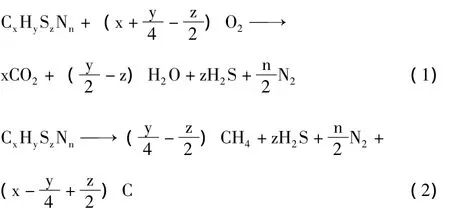

根据图1所示的工艺流程,在Pro II中需用到的流程模拟模块包括泵、简单换热器、混合器、转化反应器、吉布斯反应器、平衡反应器、精馏塔。在整个流程模拟中最核心的是渣油气化的反应过程模拟。渣油气化模拟的数学模型可分为热力学模型和动力学模型两类,本文采用热力学模型。渣油气化反应在气化炉内可分为燃烧反应区和二次反应区,在燃烧反应区,从工艺喷嘴喷出的渣油和氧气在高温下立即发生燃烧反应,形成火焰并放出大量的热量,直至进料的氧气消耗完全,整个气化反应的热量主要由燃烧反应区提供,部分渣油在高温下发生热解反应,裂解成低碳烃和碳黑,渣油与氧气的燃烧反应是一个快速不可逆的反应,本模型选择PRO II中的转化反应器模拟渣油与氧气的燃烧过程,转化反应器按照给定的转化率计算化学反应的物料平衡和热平衡,假设氧气消耗完全,渣油中的S和N分别生成H2S和N2,渣油热解反应产生的低碳烃为CH4,渣油热解反应完全,按照上述假设,渣油气化的燃烧过程用反应方程式 (1)和 (2)表达。

在二次反应区,渣油热解生成的碳黑和蒸汽以及燃烧反应后的气体发生二次反应,包括水煤气反应、甲烷化反应、二氧化碳还原反应、变换反应、羰基硫反应、合成氨反应等,反应方程式见 (3)~(8),二次反应区以吸热反应为主,气体组分之间同时发生多个反应,均为可逆反应。本模型利用PRO II中吉布斯反应器和平衡反应器模拟二次反应过程。

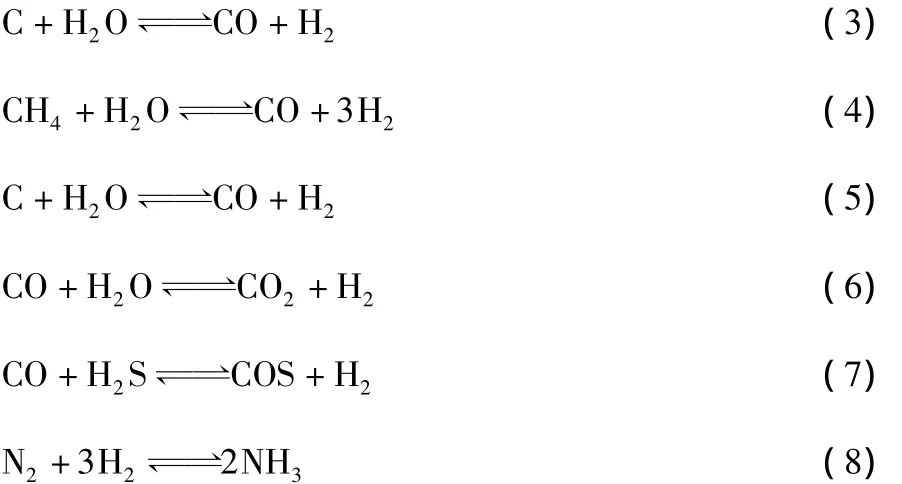

吉布斯反应器的原理是计算所有反应物与生成物在化学反应平衡和相平衡中的吉布斯自由能之和最小,即:

式中,NS为固相组分数;NP为流体的相态数;NC为流体的组分数;GjOC为固体组分的标准吉布斯自由能;Gjp为流体组分在反应温度和压力下的吉布斯自由能;为固相组分的摩尔数;njp为流体组分的摩尔数。

吉布斯反应器描述的是一个理想的平衡状态,适合计算多组分多相的化学反应平衡,但是反应物在气化炉内的停留时间有限,二次反应过程无法达到理想的反应平衡,需要对吉布斯反应器的计算结果进行适当修正,本模型利用平衡反应器中的平衡温距来描述二次反应未达到反应平衡的状态,最终模拟出气化炉出口的粗煤气组成。

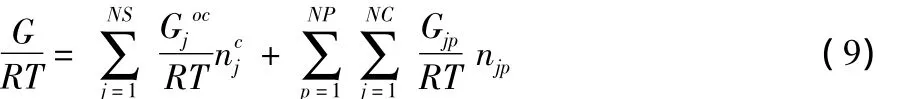

平衡反应器的原理是针对特定的反应,其反应物与生成物达到平衡,通过反应平衡常数计算最终的产物组成,平衡反应中可以设置平衡温距,用于描述反应距离达到平衡的程度,ProII中的平衡反应器中内置了变换反应和甲烷化反应的平衡常数,在ProII中反应平衡常数随温度变化的关系为:

式中,Keq为平衡常数,A~H为阿伦尼乌斯常数,T为绝对温度。

2.2 热力学方法选择

选择正确的热力学方法是流程模拟获得准确结果的关键。SRKM方程是立方型状态方程,是在SRK方程的基础上改进了多组分混合物之间的混合规则以及二元交互作用参数,适用于气体加工、炼油等工艺过程,适用的体系为非极性或弱极性的多组分混合物,如烃类及 CO2、H2S、H2、CO等气体。该方程尤其适用于高温高压非理想体系,本文选择SRKM计算粗煤气和氧气的物性,用SRK计算减压渣油的物性,在SRK的倾析水选项中选用IAPWS-IF97水蒸汽表计算纯水的物性。

3 结果与讨论

3.1 模拟结果与设计值、测量值的比较

表1是进工艺喷嘴前的三股工艺物料的进料条件。表2是进料渣油的元素分析和热值、NBP、比重及分子量,用于在ProII中定义石油组分。表3是计算结果与设计值以及生产运行的实际测量值之间的比较,其中测量值为日平均值。气化反应的温度与设计值相比偏差1.1%,关键组分CO与H2的含量与设计值相比误差在1%以内,与测量值相比误差在2%以内,CO2的含量与设计值相比误差在1%以内,与侧量值绝对偏差小于1%,相对偏差较大,考虑CO2含量较低以及测量值的仪表分析误差,这样的误差属于可接受的正常范围,计算结果与设计值及测量值相吻合,说明本文采用的热力学模型可用于渣油的气化反应过程模拟,将回流反应区与二次反应区合并为二次反应区不影响对渣油气化热力学模拟结果的准确性。可利用本法通过模拟计算对渣油气化的操作进行指导,并对其工艺参数进行优化。

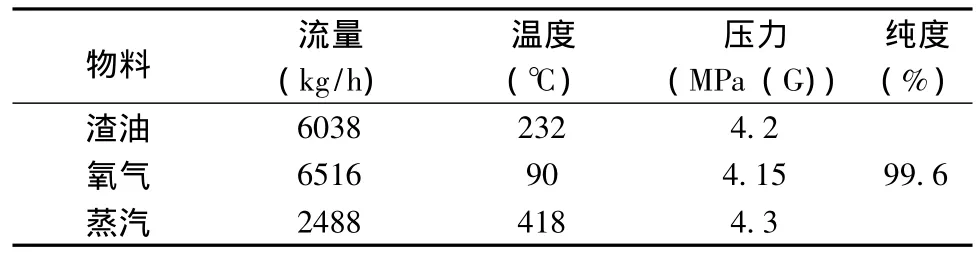

表1 进料条件

表2 进料渣油的元素分析和物性

表3 测量值、设计值与计算值比较

3.2 操作工艺参数的优化

在渣油气化的生产运行过程中,主要通过调节氧油比和蒸汽油比对气化炉的工艺指标进行调节和控制。下面利用上述计算模型分别改变氧油比和蒸汽油比,考察氧油比和蒸汽油比对粗煤气组成以及气化反应温度的影响。

3.2.1 氧油比对气化反应结果的影响

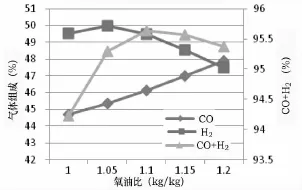

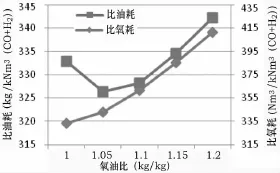

氧油比是渣油气化的核心操作条件,它直接影响气化炉的气化温度、粗煤气组成等工艺指标。首先通过模拟计算来优化渣油气化的氧油比。考察氧油比影响时,其他参数不变,只通过改变氧气流量来调节氧油比。氧油比对气化温度的影响见图2。

图2 氧油比对气化温度的影响

随着氧油比的增加,气化的温度逐渐升高,氧油比从1.0变化至1.2时气化温度升高418℃,说明氧油比对气化温度有显著的影响,增加相同的氧油比,温度升高的幅度即温度的变化率逐渐变大。由图2可看出温度变化率呈快速上升的趋势,最后趋于水平,这是氧气从不足到过量的转变。当氧气过量时,CO和H2与氧气反应生成CO2和H2O,分别放出282kJ/mol和286kJ/mol的热量,二者放出热量相近。忽略温度对气体比热容的影响,则增加相同的氧气量,气体的温升应该是相同的,这是图2温度变化率最终趋于水平的原因。氧油比对气体组成和油耗、氧耗的影响见图3~图6。

图3 氧油比对有效气体组成的影响

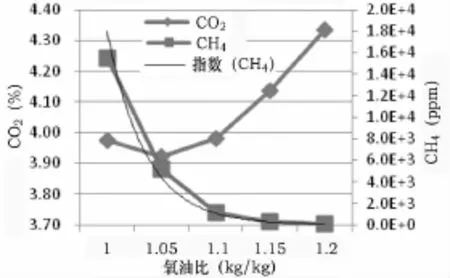

随着氧油比的升高,合成气中CO的含量呈线性升高的趋势,见图3。高温下CO的吉布斯自由能要小于CO2,说明高温下CO更稳定,H2的含量则是在氧油比为1.05时出现峰值,随后下降,这是甲烷化反应的影响,当氧油比从1.0升至1.05时,干气中CH4含量下降了一个数量级,每转化1mol CH4会生成3mol H2,这是H2的含量在1.05达峰值的原因。随后随着气化温度的升高,CH4,CH H 。总有效气 (CO+H2)含量则是在氧油比为1.1处达到峰值,以干气中有效气含量为指标,氧油比1.1是一个最佳操作点 (图3)。氧油比为1.05时合成气中CO2的含量存在一个最低点 (图4),此后CO2的含量随氧油比呈单增趋势,CH4的含量呈现出指数形式的递减,图中的细黑线是CH4含量指数形式的趋势线。

图4 氧油比对CO2和CH4含量的影响

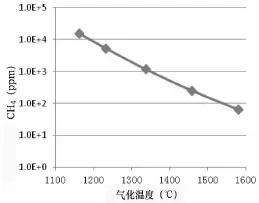

图5 CH4含量随气化温度的变化趋势

图6 氧油比对氧耗和煤耗的影响

在生产过程中气化炉的热电偶常因高温烧蚀而不准确,操作人员可借助粗煤气中CO2和CH4的含量来近似判断气化炉温度的高低,CH4含量随温度的变化更加敏感,CH4含量的对数值与温度呈线性关系,说明CH4含量随温度的变化呈指数型关系(图5)。与图4的趋势结论是一致的。若以CO2含量来判断气化炉温度的高低,气化炉运行的氧油比应在CO2含量最低点的右侧,以确保CO2含量的变化是一个单增或单减的过程,与气化炉温度的升降趋势一致。

比油耗是衡量单位产气量的渣油消耗指标,从图6中可看出当氧油比为1.05时,比油耗最低,这是以优化比油耗为操作目标的气化炉操作的最佳点,但是结合CO2含量作为气化温度的判据,需要氧油比略高于CO2含量的最低点的氧油比1.05。当氧油比为1.1时,比油耗从326kg/kNm3(CO+H2)升高至328 kg/kNm3(CO+H2),升高幅度仅0.6%,变化不大。综合考虑干气中有效气含量、比油耗和CO2含量作为气化温度的判据,氧油比维持在1.1附近是合理的。

氧油比对气化工艺参数的影响可总结为:①氧油比对气化反应温度的影响显著,随氧油比的增加气化温度呈快速上升的趋势,温度变化率从快速上升到趋于一个极值;②随氧油比变化有效气含量存在一个峰值,比油耗存在一个低值,综合有效气含量、比油耗和温度判据三个指标,氧油比为1.1时为最佳操作点;③可借助CO2和CH4的含量判断气化温度的高低,其中CH4的含量作为气化温度判据更为灵敏。

3.2.2 蒸汽油比对气化反应结果的影响

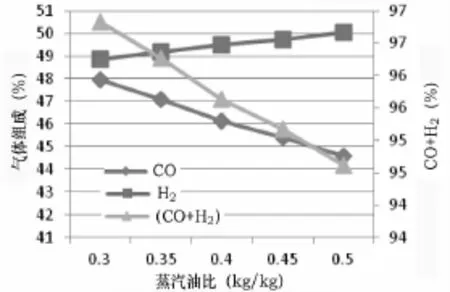

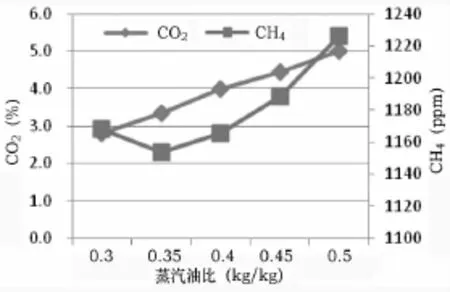

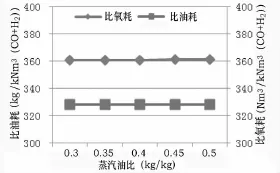

蒸汽油比是渣油气化另一个关键调节参数,有必要考察蒸汽油比对气化温度、粗煤气组成的影响,见图7~图10。考察蒸汽油比影响时,其他参数不变只通过改变蒸汽流量来调节蒸汽油比。

图7 蒸汽油比对气化温度的影响

随着蒸汽油比的增加,气化温度呈线性下降(图7)。当蒸汽油比从0.3增加至0.5时,气化的温度变化仅63℃,与氧油比变化0.2温度升高418℃相比,温度变化范围不大,说明氧油比对气化温度的影响更加显著,蒸汽油比只能对气化温度进行微调。

蒸汽油比对气体组成的影响较大,(图8和图9)。随着蒸汽油比的增加,干气中CO的含量呈线性下降的趋势,H2的含量则呈较为平缓的线性增长,H的含量增长的斜率明显小于CO含量下降的速度,总有效气含量 (CO+H2)也呈线性下降的趋势,蒸汽油比从0.3增加至0.5有效气含量从96.83%减至94.61%。蒸汽油比对CO2含量的影响呈线性增长的趋势,原因为随着蒸汽的加入,气化炉中变换反应的平衡向生成CO2和H2的方向移动,通过变换反应可适当调节CO和H2的比例。变换反应是等摩尔反应,对于干气组成,变换反应会增加干气的摩尔量,每反应1mol的CO,干气总量会增加1mol,CO含量在干气中含量减少得更快,CO2和H2的含量则是与干气总量同时增加,在干气中增加的趋势更平缓,变换反应不会影响有效气的绝对流量,即 (CO+H2)总的摩尔量是一定的。随着蒸汽油比的增加,CH4含量的变化幅度不大,含量在1140~1240ppm之间波动。这主要是甲烷化反应的平衡常数是随温度呈指数型变化,气化温度的变化范围基本决定了CH4含量的变化幅度。

图10为蒸汽油比对氧耗和油耗的影响,随着蒸汽油比的增加,比油耗和比氧耗呈一条水平直线,说明尽管干气组成发生变化,有效气的总流量几乎没有变化,这与前述的分析结论是一致的。通过比氧耗和比油耗的指标可看出,在保证渣油输送稳定不结焦的情况下,适当减少蒸汽油比可降低能耗且不影响产气量。

蒸汽油比对气化工艺参数的影响可总结为:①蒸汽油比对气化反应温度的影响较小,随蒸汽油比的增加呈线性降低的趋势,温度变化范围不大,可用作气化反应温度的微调手段;②蒸汽油比对有效气总产量无明显影响,但是会改变粗煤气干气组成,并可在一定范围内调节CO和H2的比例。

图8 蒸汽油比对有效气体组成的影响

图9 蒸汽油比对CO2和CH4含量的影响

图10 蒸汽油比对氧耗和油耗的影响

4 结语

利用流程模拟软件ProII模拟国内某厂的渣油气化工艺,将渣油气化过程分解为燃烧反应区和二次反应区,建立了热力学反应模型,分别用转化反应器模拟燃烧过程,用吉布斯反应器和平衡反应器模拟二次反应过程,模拟结果与设计值、生产测量值对比,误差在可接受的正常范围内,说明本模型模拟的结果是可信的。通过对模型的计算,研究了渣油气化工艺中氧油比、蒸汽油比对气化温度、粗煤气组成的影响趋势,给出了建议的优化操作条件,可用于工厂生产操作的优化指导,也可用于渣油气化的工程设计。

1 齐亚平.德士古和谢尔渣油气化工艺设计与应用比较[J].大氮肥,2005,28(2):182-185.

2 张建忠.重油加工技术的新进展及发展趋势 [J].炼油化工,2005,13(12):44-48.

3 曹湘洪.高油价时代渣油加工工艺路线的选择 [J].石油炼制与化工,2009,40(1):1-9.

4 吴德民,张骏驰.合成氨装置原料油改煤制氢方案比选[J].化肥设计,2010,48(4):23-25.

5 田基本.中型氮肥厂油改煤技术方案 [J].化肥工业,2001,28(5):10-13.

6 盛 新.Shell煤气化技术及其在大化肥装置的应用[J].大氮肥,2007,30(6):415-418.

7 张 炜.炼厂制氢技术路线选择和成本分析 [J].化学工程,2010,38(10):141-145.

8 于遵宏,沈才大,王辅臣等.渣油气化的过程分析与三区模型 [J].石油学报,1993,9(3):61-68.

9 王辅臣,于遵宏,沈才大等.渣油气化炉的数学模拟[J].华东化工学院学报,1993,19(4):393-399.

10 王辅臣,于建国,龚 欣等.中型氮肥厂渣油气化炉模拟计算 [J].中氮肥,1994,(2):1-6.

11 汪 静,雷培德,李端阳等.化肥厂重油气化工序流程模拟 [J].化肥设计,2003,41(10):19-23.