通过微反应技术实现化工过程的强化

吴 霞 中国医药集团重庆医药设计院 重庆 400042

李雨霖 杨舒雅 大连理工大学 大连 116024

1 微反应技术带来的变革

自20世纪80年代以来,传统化学工业已悄然发生了重大的变化,新过程、新设备和新技术使新建化工厂具有紧凑、安全、低耗和环境友好等特征。化工过程强化的概念正被广泛接受,英国人于1995年举办了第一届国际化工过程强化会议,至今已召开了四届国际化工过程强化会议。

过程强化意味着变革而不是渐变[1],是指在生产能力不变的情况下,生产过程极大地减少设备体积、提高设备生产能力,显著地提高能量利用效率,大幅地减少废物排放。21世纪化学工业的轮廓正在改变,新型高效设备已经开始逐渐代替数十米高的反应器和分离塔设备。化工过程强化已逐步成为实现化工过程高效、安全、环境友好、密集生产。推动社会和经济可持续发展的新兴技术,改变着传统化学工业,使传统化学工业受到了前所未有的挑战。

2 微反应技术对化工过程的强化

过程强化的主要目标是在不降低产能的前提下,通过缩小工厂的规模,实现化工厂投资、操作和维修费用的降低。过程强化的最终发展导致了微反应技术这一新领域的产生[1]。微反应技术的基本理念是调整设备去适应化学反应过程而不是调整化学反应条件去适应设备。微反应技术对化工过程的强化体现在以下几方面。

2.1 反应器体积缩小

微反应器的体积只有传统间歇反应釜的1/100甚至 1/1000[2,3],以一个 10m3标准带夹套搅拌反应釜为例,在相同的产能情况下,微反应器的体积只有0.1m3[4]。以荷兰Chemtrix公司微反应器为例[6],传统间歇反应釜体积为:1000~10000L,而微反应器体积为1μL至10 L。反应器体积能缩小的根本原因:将间歇操作的反应改为了连续操作,试想1mL/s的液体流量,在连续操作条件下,每年能生产30t的产量。而这一产量就是许多药品所需要的年产量。

2.2 反应停留时间缩短

微反应器是由一组并联的微通道组成[6],是一个理想的平推流反应器,它的反应结果唯一由反应动力学决定,微反应器采用连续流体系,传质传热效率高,返混几率小,能更好的控制反应温度和停留时间,改变化学反应的激烈程度,使化学反应速率接近其动力学极限,不再需要原来那些为了使化学过程适应固有设备的调整手段,如添加溶剂,沸点的受热限制,缓慢且不规则的搅拌混合等。通过初始条件、边界条件、反应温度和停留时间的精确调整和控制可以达到最高的收率和最好的选择性,避免副反应的发生。以荷兰Chemtrix公司微反应器为例[5],传统间歇反应釜一般反应停留时间为1~48h,而微反应器一般反应停留时间为1~300s。用传统间歇反应釜,反应放出的热量不能及时释放,反应温度不能精确控制。因此反应速度常常被人为的加以限制,否则可能会发生爆炸,利用微反应器能克服传统间歇反应釜的缺点。

2.3 传质传热效率极大提高

微反应器由混合器、反应器、换热器、控制器等组成。浓度和温度梯度是传质传热的推动力,特征尺寸的减小,会引起梯度的增加[1],相应地会导致传质传热速率以及黏性损失的增加,随着特征尺寸的减小系统的比表面积增加,对于传递过程来说,导致传质传热的推动力增加,因此就可以通过设备的小型化来实现传质传热效率的极大提高。此外,系统内物料数量随着设备的小型化而减少,因此微型装置的响应时间会极大地减少,大的温度和浓度差多数情况下会立刻消失。有资料报道,利用微换热器的通道作为反应空间可使强放热反应在等温条件下进行[7]。以荷兰Chemtrix公司微反应器为例[5],传统间歇反应釜比表面积为1~4,而微反应器比表面积为1000~10000。

2.4 反应过程更安全

微反应器的安全性体现在三个方面:① 由于换热效率极高,即使反应突然释放大量热量也可以被导出,从而保证反应温度维持在设定范围以内,最大程度减少了安全事故和质量事故的发生;②与传统间歇反应釜不同,微反应器采用连续流反应,因此在反应器中停留的化学品数量总是很少的,即使万一失控,危害程度也非常有限,可以实现本质安全;③微反应器是密闭的,有高效换热器可实现精确的温度控制,采用各种高强度耐腐蚀材料,可用于条件比较苛刻的高温、高压、强放热、有毒物料、快速反应等。

2.5 小试工艺无差别直接放大

化学合成药物的生产多数采用传统间歇反应釜。小试工艺放大到大的反应釜,由于传热传质效率的差别,一般需要一段时间的试验,通常都是经过小试到中试再到大生产。如果采用微反应器,工艺放大不是通过增大微通道的特征尺寸,而是通过增加微通道的数量来实现,平行叠加反应器即可,小试的最佳反应条件,不需要作任何改变可以直接进行放大生产,不存在小试的放大难题。

2.6 绿色化工

由于化学反应的收率和选择性提高,副产物减少,对环境的影响降低;化学反应的时间和浓度能够准确的设定,反应会在准确设定的时间和位置开始进行,并且具有空间均匀的组成,使绿色化工工艺成为可能,相应地,也降低了处理副产物的成本。

3 微反应技术的应用范围

据文献报道,在精细化工反应中,大约有20%的反应通过采用微反应器可以在收率、选择性或安全性等方面得到提高[8]。

3.1 微反应器在以下范围得到了较好的应用[5]

(1)应用于加氢反应、氧化反应、氯化反应和氟化反应等气液反应、液液反应、气液固反应。

(2)应用于有催化剂的气液固反应,但催化剂颗粒大小在 35~70μm(最小 35μm,最大150μm)范围内[5]。

(3)应用于强放热反应、有毒试剂反应、强腐蚀反应、高危险反应、快速反应、多步反应(多种试剂输入)等。

(4)应用于硝化反应:可使反应过程变得安全、高效换热,使反应常温进行,降低能耗,收率高达99.5%以上。无溶剂参与反应,洗涤分液即可,废硫酸可循环利用。

(5)应用于格氏反应:很好地解决了强放热反应容易爆炸的危险,瞬间快速反应。需要很好的控制反应物的混合,避免副反应多、产物易分解的问题。

(6)应用于叠氮反应:该反应属于放热反应,产物通常有毒,而且遇热不稳定,生成爆炸性中间产物叠氮物(CH2(N3)2)1和叠氮酸(HN3),由于这些不稳定叠氮化合物的生成导致叠氮反应使用范围并不广泛,传统的间歇反应出于安全性考虑不能实现40℃以上的反应,微反应器的使用使得危险反应可以安全实现,没有顶端空间因而避免HN3(氢叠氮酸)聚集而发生爆炸的危险,放热后有效散热,操作温度范围的拓展有利于提高产率,增加经济可行性。

(7)应用于过氧化物处理,该过程废碱水量大,处理困难,环保压力大;放热较大,碱液需要在釜中降低到-20℃,加入速度慢,温度过高过氧化物易发生危险。采用微反应器,碱液浓度提高一倍,从过量30%降低到5%。物料常温加入,温度精确控制。

(8)应用于磺化反应,该反应对混合和换热要求都非常高,混合不好易发生聚合,收率降低,换热不好需要的α异构体含量低。采用微反应器,收率从82%提高到90%,β异构体3%降低到0.7%。

3.2 微反应器应用的限制条件

(1)微反应器不能处理固体,不适于很慢的液-固反应。

(2)适用的化学反应类型有限,不适于无放热或吸热现象的反应。

(3)不适于传统工艺的选择性和收率已经很高的反应。

(4)一般采用低浓度试剂。

(5)试剂和产品必须为溶液状态,不能有固体生成。

(6)采用有机碱时应有防止成盐的措施。

(7)微反应器中不能操作无机试剂。

(8)微反应器的通道尺寸很小,很容易被固体颗粒堵塞,而且很难清理。

3.3 微反应器与工业应用

以荷兰Chemtrix公司现有三个系列微反应器为例[6]。

(1)Labtrix®Start、Labtrix® S1系列,通道尺寸300μm,标配材质PEEK,用于流动化学演示、教学、研究和方法开发、毫克到克级的实验室工艺验证和反应筛选。操作温度为 -15到195℃,操作压力为20 bar。

(2)KiloFlow®系列,通道尺寸1mm,标配材质玻璃,用于克到千克级的放大生产以及实验室工艺验证。操作温度为-15~150℃,操作压力为20 bar。

杨森 (Janssen)制药公司将KiloFlow®用于Eschweiler Clarke甲基化反应[5]。

与传统间歇反应釜比较,微反应器更安全,反应副产物量由10%降至2.5%。

(3)Plantrix®系列,通道尺寸2~5mm,标配材质EKasic®硅碳合金用于100 Kg/d到1500 t/y的工业化反应器。反应器模块化设计可以实现反应时间变化及多步反应,反应器模块化可按需求组装。操作温度为-30~200℃,操作压力为0~25 bar,只需增加反应板的数量来提高产量。

迪斯曼 (DSM)采用Plantrix®微反应器用于制药工业生产[5]。

德国巴斯夫 (BASF)的研究人员已经利用微反应器达到了传统反应釜无法实现的操作条件,并且已经在提高维生素中间体合成有关的强放热两相反应的收率和选择性上取得了成功[1]。

4 微反应技术带来加工和材料的变革

4.1 微加工技术[1]

微电子领域超大规模集成电路的开发建立了微技术的思路,来自于半导体技术或精密工程的微制造以及设计和测试方法促进了化工微反应技术的发展,许多微加工技术也应用于微反应器的加工。起源于核过程的LIGA技术,是深度光刻、电铸和注塑三个过程相结合的技术。有资料报道[1],LIGA组件和系统已经分别成功应用于化学工程和微反应技术。湿式化学蚀刻广泛用于微结构的生产,该技术的费用相对较低,但在精度、表面粗糙度和几何结构等方面有一些限制。高级硅蚀刻ASE,也称干式蚀刻,通过电铸把ASE硅结构转印到互补的金属结构上,ASE是替代LIGA用于微反应技术装置制造的很好的选择。利用超精密微铣削机床已经生产出复杂的形状,精度在亚微米范围的三维微结构,这些微结构几何形状复杂,极高的深宽比和精度,但大规模生产时制造成本可能是一个问题,可采用微模塑技术、冲压和印刻技术,降低成本。微细电火花加工EDM,物质在导电工件和电极之间放电时被移除,放电时通过介电液体中的微小电火花来实现加工,但表面粗糙度相对较大,已广泛应用于微换热器、微混合器、反应通道等的加工。激光辐射微加工,物质通过融化、蒸发、分解、光切除或上述的组合在高强电磁场中被移除,该方法对材料没有限制,并且激光辐射焊接对于微型装置的连接和装配是很重要的,但要获得10μm以下的临界尺寸和低表面粗糙度,对材料有限制,同时产量相对较低。

4.2 微装置材料[5]

目前国际上制造高通量微反应器的公司主要有英国Syrris公司,德国Mikroglas公司,美国康宁Corning公司,匈牙利 Thales Nano公司,英国Vapourtec公司,英国Uniqsis公司,美国Accendo公司,荷兰Chemtrix公司等。

采用的材料有:玻璃、陶瓷、金属、石英、塑料、含氟聚合物、半导体材料 (如硅)、硅碳合金等。

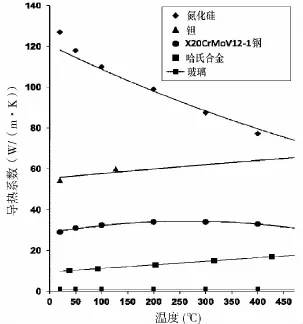

以荷兰Chemtrix公司生产的Plantrix®系列工业连续流微反应器为例介绍硅碳合金材料。Plantrix®系列工业连续流微反应器采用了德国ESK公司生产的EKasic®硅碳合金材料,该材料是一种无压烧结碳化硅SiC,具有很高的热传导性,导热系数>110 W/(m·K)。

几种常用材料的导热性见图1。

图1 几种常用材料的导热性

从图1可知,EKasic®硅碳合金的热传导性能是金属钽的2.2倍、是钢的4倍、是金属钛、哈氏合金的7.5倍,热传导性能非常优越。该材料还具有较高的硬度和强度,陶瓷本来易碎,但是无压烧结碳化硅SiC,其抗拉强度 >200 MPa,抗弯强度 >375 MPa,室温至1000℃下能保持其机械属性不变,200Bar压力条件下的断裂实验经过德国TÜV Süd 认证。

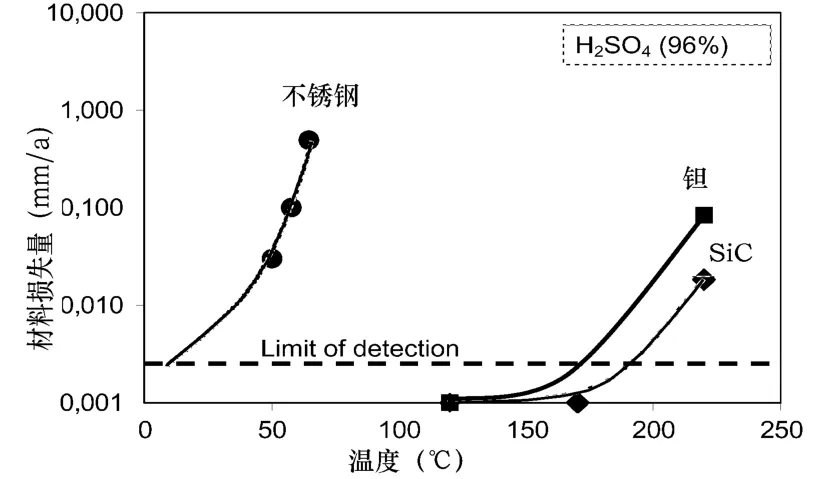

该材料耐化学腐蚀性能好,如在96%的H2SO4中不同温度下几种材料的腐蚀速率见图2[5]。

图2 几种材料的腐蚀速率

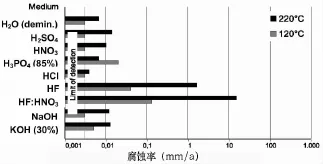

从图2可知,比金属钽的耐蚀性能好。图3是EKasic®硅碳合金在各种强酸强碱中的腐蚀速率[5]。

从图3可知,温度在120℃以下时,材料都是可用的。220℃时氢氟酸中不能用。该材料抗阻滞特性也非常好。

图3 SC耐酸碱腐蚀率

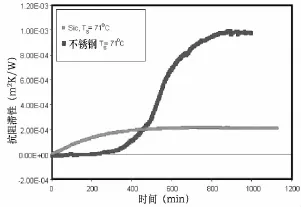

图4是EKasic®硅碳合金与不锈钢的抗阻滞性对比[5],使用 4 g/L的 CaSO4在 71℃ 时,以0.15 m/s速率传输。

图4 抗阻滞性对比

试验观察,不锈钢留下厚厚一层白色的残留物,硅碳合金基本无粘合物残留在表面,不锈钢的阻滞率是SiC合金材质的5倍。抗阻滞性对于流动反应器的材料选择来说是很重要的特性之一。可见这是一种制造微反应器的理想材料。

荷兰Chemtrix公司生产的Plantrix®硅碳合金工业连续流反应器经过德国TÜV高压认证,实验证明可在270℃、66 bar的高温高压条件下工作,并通过了美国FDA的认证。

5 微反应技术的进展[9]

自上世纪90年代中期以来,微反应技术的发展非常迅速,现在已经成为运用于化学合成方面的一个重要手段,其快速混合和高效热传导的性质使其在这个领域占据举足轻重的优势。

对液相反应,最近的资料报道微反应技术应用的反应类型又扩展到了环加成反应、还原反应、缩合反应、耦合反应、酯化反应、脱水反应、重排反应、氢化反应等。

在光化学方面也开始起步,除了单相光化学转换之外,连续流动反应器也被应用到异构光化学反应,即利用二氧化钛涂层的通道进行还原反应、氧化反应、碱化反应和环化反应等。

在电化学方面的应用也有报道,由于在规模化生产方面有难度,该技术的使用仅限于小规模的合成。电化学在连续流化学中最重要的方面之一是有效地将电极组合到设备中,在微观尺度上的电化学转换有可能显著改变如何进行合成反应的方式。

在无机化学方面,随着研究者们对制备金属、金属氧化物和半导体的关注,过去的五年里无机化学领域也有所发展。

有资料报道微反应技术还应用于连续流提纯、结晶、微蒸馏等后续处理过程。并且连续流检测技术也随着发展起来,在生产过程中集成过程分析工具,对合成反应过程进行实时监控。

用微反应技术进行自动反应筛选技术近年也得到了很好发展,研究反应时间和温度这两个因素,研究人员通过综合观察,确定最佳混合时间、反应温度和转化率。

6 结语

化学工程今后的进展在很大程度上取决于过程强化,而过程强化是通过微反应技术来实现的,微反应技术是以反应体积更小、停留时间更短、温度更高、动力学更快为标志。微反应技术的优势明显:增强了选择性,提高了反应收率;缩短了反应时间,提高了产量;快速达到反应稳态,产品质量高,数据可精确重现;较小的原料消耗,本质安全性高;快速条件筛选,每天处理几十到上百个实验;有利于程序控制;实验条件无差别转化到工业化生产等。微反应技术更广泛的应用还需要考虑如何将连续流微反应技术与后续的分离、蒸馏、提纯、结晶以及干燥等步骤结合起来,完成最终化工产品的生产。

1 王广全、刘学军、陈金花译.化工装置的再设计——过程强化[M].荷兰:Andrzej Stankiewicz Jacob A.Moulijn编著.国防工业出版社2012年9月出版1,5章.

2 Stankiewicz AI,Moulijn JA.Process intensification:transforming chemical engineering[J].Chem Eng Prog 2000,(Jan)22-33.

3 Green A,Johnson B,John A.Process intensification magnifies profits[J].Chem Eng,1999,(Dec):66-73.

4 Wood M,Green A.A methodological approach to process intensification[C].IchemE Symposium Series No.144,1998:405-416.

5 钟 明.微通道连续流反应器[R].深圳市一正科技有限公司

6 钟 平,黄南平.微反应器技术在有机合成中的应用[J].化学试剂,2007,29(6):339-344.

7 Mayer J,Fichtner M,Wolf D,Schubert K.A microstructured reactor for the catalytic partial oxidation of methane to syngas[C].Proceedings of the 3rd International Conference on Microreaction Technology.Berlin:Springer,2000:187-196.

8 Thayer A M.Harnessing microreactions[J].Chem. &Eng.News,2005,83(22):43252.

9 Charlotte Wiles*aand Paul Watts*ab.Recent advances in micro reaction technology[J].Chem.Commun.,2011,47:6512-6535.