精密数控机床闭式静压导轨结构设计及油腔流场研究

李松,宋锦春,王长周,任广安

(东北大学机械工程与自动化学院,辽宁沈阳 110819)

精密加工设备是实现精密加工技术的必需手段,而精密机床的性能取决于其关键部件的性能。导轨是精密机床的关键部件之一,直接影响精密加工的精度[1]。液体静压润滑具有摩擦阻力小、使用寿命长、抗震性能好、精度高、适应性好等特点[2]。采用液体静压支撑能够使机床实现高精度、低损耗的加工。

静压导轨是静压支承的一种应用形式。静压导轨按结构可分为开式静压导轨和闭式静压导轨两种形式。由于闭式静压导轨的特殊结构,它可以承受不均匀载荷和因偏载引起的较大的倾覆力矩。因此闭式静压导轨常用在精密机床或机械设备上。

文中研究的静压导轨是HTC3250μn精密数控车床和车削中心的静压导轨系统的研究内容,为实现导轨系统的高精度性能,采用闭式静压导轨系统,其液压原理图如图1所示。

图1 静压导轨系统液压原理图

1 对置油腔结构设计

根据机床的具体参数和加工工艺,以X轴导轨为例,导轨及刀塔质量约1.5 t,最大切削力为F=830 N。为实现导轨工作状态下的最大刚度,闭式导轨采用非对称面积结构。

闭式静压导轨由主油腔和辅油腔组成对置的闭式静压支撑。文中主要研究X轴导轨主油腔内流场分布规律。参照已有导轨结构及结合现有床身尺寸,初步确定对置静压腔中主静压腔其尺寸为:B1=63 mm,b1=b2=33 mm;L1=120 mm,l1=l2=90 mm;

在导轨刚度满足无穷大刚度条件下[3-4],非对称闭式液体静压导轨的结构参数设计计算如表1所示。

表1 闭式导轨结构参数设计

油膜厚度h=0.04 mm;进油口直径d=5 mm。设计出X轴导轨的静压腔的SolidWorks模型如图2所示。

图2 主油腔几何模型

2 网格划分

建立SolidWorks三维模型后,导入到FLUENT前处理器Gambit中。由于导轨油膜厚度只有0.04 mm,相对其他参数小得多。所以,在进行网格划分时,要分别划分不同区域的网格,网格形式选用Hex/Wedge单元[5-6]。划分好网格的模型见图3。

图3 几何模型的网格划分

通过GAMBIT中的Examine Mesh选项,对新生成网格的质量进行检查。经检查,网格总单元数为83 705个,有效单元数为83 705,即网格单元的有效率为100%,网格质量好,精度足够。

3 数值模拟

在导轨静止状态和工作状态下 (取24 m/min),在精密导轨系统的设计中,不仅油腔流场会对导轨的精度造成影响,同时流场温度即液压油温度也会造成流场的流动不确定性和流动状态的改变[7]。

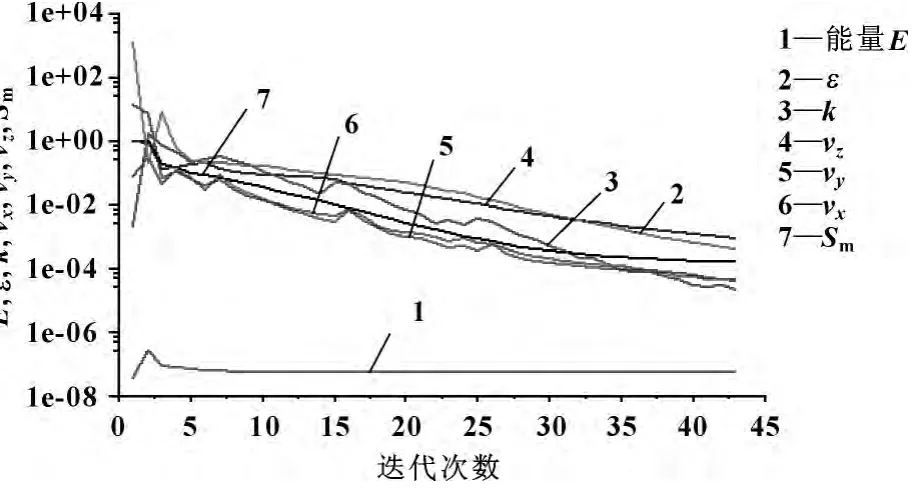

设置相关参数后进行迭代计算。在此过程中,残差监测器中显示的残差值在逐渐减小,收敛后的残差曲线如图4所示。

图4 残差曲线

导轨静止状态下得到油腔静压力场分布图如图5所示。当闭式液体静压导轨以0.4 m/s的速度运动时,由于导轨的容腔壁面与液压油的液面接触,在摩擦力的作用下液压油将产生运动,得到的动压力分布云图如图6所示。

图5 静压力分布云图

图6 导轨工作时动压力分布云图

在运动状态下,得到的液体流场速度分布云图如图7所示。

从速度分布云图可以看出:在矩形油腔与油膜过渡的4个直角区域 (图中红色区域)出现了局部速度过快的情况,可能导致油膜压力的不稳定,降低导轨的精度和承载能力。

温度对液压油的黏性有较大的影响,当温度升高时,液压油的内聚力减小,黏度随之降低。这种变化在低温范围内表现得特别强烈,液压油黏度的变化直接影响闭式液体静压导轨的正常运行[8-10]。按照绝热条件计算,认为导轨是绝热材料,在导轨运行过程中,液压油内摩擦产生的热量全部由液压油带走,液压油产生了温升,而导轨的温度不变。通过对主油腔的迭代计算,得到图8温度分布云图。

图8 温度场分布云图

从图中可以看出:温度从进油口向出油口方向逐渐升高。闭式液体静压导轨在运动时,导轨的容腔壁面与液压油的液面接触,在摩擦力的作用下液压油将产生运动,在运动方向上的液阻逐渐增大。此外,液压油产生剪切运动,内摩擦产生的热量增多。综合以上两个因素,在导轨前进方向上出现局部温度过高的情况,液体黏度会发生很大的变化,从而影响油膜刚度和导轨的正常运行。

4 结论

基于精密导轨刚度无穷大原则,设计了闭式静压导轨的油腔结构参数。在静止和工作状态下分别得到了静压腔的压力场、速度场和温度场的分布云图。在快速运动状态下,静压腔流场会出现局部油膜压力的不稳定,温度场中也有局部温度过高的情况,从而降低导轨的精度和承载能力。文中的研究为精密机床闭式静压导轨的设计提供了理论参考和改进方向。

[1]吴庆堂,聂凤明,史国权,等.改装超精密磨床的超精密车削试验研究[J].中国机械工程,2013,24(7):882-885.

[2]陈燕生.液体静压支承原理和设计[M].北京:国防工业出版社,1980.

[3]宋锦春,王磊.曲轴连杆轴颈静压轴承的设计与数值模拟[J].东北大学学报:自然科学版,2010,32(3):407-410.

[4]ABBOTT M B,BASCO D R.Computational Fluid Dynamics:An Introduction for Engineers[M].England:Longman Scientific & Technical,1989.

[5]ZHANG Jie,DRINKWATER B W.Thin Oil-film Thickness Distribution Measurement Using Ultrasonic Arrays[C]//NDT & E International,2008:596-601.

[6]ZENG P.Composite Element Method for Vibration of Structure[J].Journal of Sound and Vibration,1998(218):659-696.

[7]YADAV J S,KAPUR V K.Variable Viscosity and Density Effects in a Porous Hydrostatic Thrust Bearing[J].Wear,1991,69(3):261-275.

[8]YU Xiaodong,MENG Xiuli,WU Bo,et al.Research on Temperature Field of Hydrostatic Thrust Bearing with Annular Cavity Multi-pad[J].Applied Mechanics and Materials,2011,121-126:3477-3481.

[9]SHAO Junpeng,YANG Xiaodong,WANG Yunfei,et al.Research on Temperature Field Distribution of Heavy Hydrostatic Thrust Bearing Rotation-workbench at Different Rotating Velocity[J].Advanced Materials Research,2011,239-242:2703-2706.

[10]WANG Jianhua,DU Wei,LIU Zhifeng,et al.The Thermal Characteristics Analysis of a Super Hydrostatic Guideway[J].Applied Mechanics and Materials,2013,248:162-166.