矿用掘进机电控系统的设计

孟镭

(中国煤炭科工集团 太原研究院,山西 太原 030006)

矿用掘进机电控系统的设计

孟镭

(中国煤炭科工集团 太原研究院,山西 太原 030006)

介绍了应用于掘进机的电控系统统,描述了电气控制系统的结构、特点,阐述了各部分的功能、原理及其实现方法,给出了电气控制系统的软件设计及抗干扰技术。现场应用结果表明:电气控制系统结构简单、技术先进、智能化程度高、维护方便、运行稳定可靠。

现场总线;传感器;电磁阀;遥控;抗干扰

0 引言

煤矿井下电气系统的发展与掘进机技术的进步息息相关,随着我国煤矿井下采掘方式由简单机采发展到综采机械化采煤,煤矿井下对电控系统的要求越来越高。电控系统作为掘进机设备的主要组成部分,其现场运行的可靠性直接影响煤矿的生产效率,而技术的先进性将有助于降低工人劳动强度、提高设备的使用寿命。当前,现场总线技术已经渗透到各个行业,运行的稳定性越来越高[1];传感器技术得到了突飞猛进的发展,使用的可靠性获得了很大的提高;控制器已经具有高的集成度和多种功能。可见,电气技术的发展为研制高性能的智能化控制系统提供了可能,本文以掘进机多回路负荷的控制保护为基础,结合适用于煤矿井下掘进机的功能控制要求,利用新的现场总线、传感器、周期性电量的交流采样技术以及运用新的控制器技术,设计了应用于煤矿井下掘进机的智能电气控制系统,实现了掘进机的自动控制、遥控、自动截割、组网通讯、故障诊断功能等。

1 系统整体设计

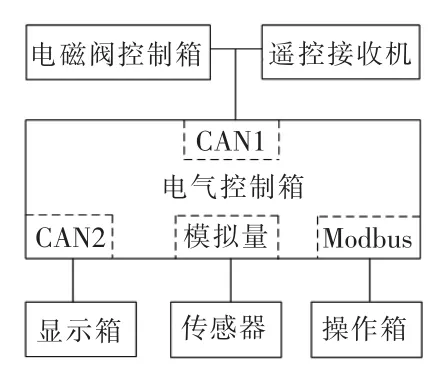

电控系统主要由电气控制箱、电磁阀控制箱、遥控接收机、显示箱、传感器、操作箱等组成,如图 1所示。电气控制系统实现了对设备上多个电机的复合逻辑控制和保护、电磁阀的控制和比例调节、本机控制、遥控控制、图形显示、网络通讯、 自动截割、 掘进断面控制、液压系统和减速器齿轮润滑油的检测与保护等功能。

电气控制箱内的中央控制器集成CAN、DP、Modbus三个现场总线,中央控制器与各个主回路控制模块之间采用DP总线;中央控制器与显示箱、电磁阀控制箱、遥控接收机之间采用CAN总线;中央控制器与操作箱之间采用Modbus总线。此外,设备上布置多个本质安全型传感器,输出信号传送给电气控制箱内的隔离栅,经隔离和信号转换后输入到电气控制箱内的中央控制器。

图1 系统总体设计

2 控制系统各部分原理

电控系统总体设计描绘了各电气部分之间通讯和现场信号采集的结构,掘进机上电气控制功能的最终实现依赖于各个电气部分的可靠运行。

(1)电气控制箱内主回路控制。主回路控制模块内的控制器配以相应的外围接口及信号处理电路,在模块化软件的支持下对周期性电量交流采样,实现各个主回路电机的本地/遥控控制,完成对所控制电机的过流、过载、断相、过热、过压、欠压以及漏电闭锁等多种保护功能。中央控制器和各个控制模块之间进行双向DP通信,控制模块在接收中央控制器控制信号的同时,并把运行状态和故障参数通过DP总线传送给中央控制器,如图2所示。

图2 中央控制器和控制模块的DP通信

控制模块不仅集成DP总线、模拟量模块、数字量模块和具有处理周期性交流电量信号的采样模块等,而且还能实现漏电闭锁、过热保护、PT100信号检测。控制模块内的控制器对采集的信号分析、处理、判断,发现故障时,直接输出给驱动执行机构,并把具体的故障信号传送给中央控制器。控制模块实时采集周期性交流电量信号,通过快速傅立叶算法,计算出负荷的电流、电压、功率因数、有功功率、电度等,并对以上采集到的电量分析、判断后,进行过流、过载、缺相、过压、欠压等保护。控制模块的供电电源为220V,并能变换出工作所需的各种电源。每个控制模块都有独立的DP地址,并能通过硬件改变模块的地址,以实现各个控制模块功能的互换。

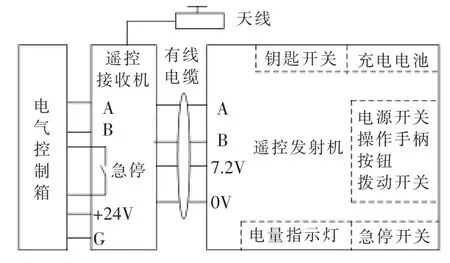

(2)远控操作。遥控接收机与本安遥控发射器配合使用构成无线通讯系统,如图3所示。接收机与发射机之间能够以无线、有线两种方式进行双向通信。接收机将来自发射器的控制信息以非本安的CAN总线方式转发给掘进机的中央控制器,中央控制器根据接收的控制信息确定执行的动作,并驱动执行机构。控制信息的内容是发射器键盘上操作部件的状态,包括开关、 按钮、 急停等38个开关信号和左右履带行走2个模拟信号。另一方面接收机也可以将电气控制箱内的中央控制器指令转发给发射器,控制发射器上发光管的指示。

图3 遥控系统原理框图

接收机正常工作时,输出继电器吸合;若接收机超过1秒钟接收不到来自发射器的数据信号,则进入急停状态,输出继电器断开,直至接收机重新接收到数据信号为止。

遥控不仅实现对电机的控制,而且实现对液压油缸的控制。因此,它实现的电气控制要比手动控制多,也就是说,手动控制下直接扳动液压操纵阀的操作被转移到遥控器上来了。

遥控发射器除实现满足控制系统的控制功能外,还能设定控制系统的运行参数,如电机启动延时时间、截割高度、掏槽深度、闭锁关系的建立和解除、保护值的设置等。

(3)本机操作。本机操作共有16个按钮,用于实现掘进机电机启停、故障复位、操作方式选择、预警信号、显示界面翻转等。控制器采用价格低廉、可靠性高的AT89C52,配以相应的外围接口实现对各个控制按钮信号的可靠采集和以Modbus协议的信息传输。按钮组成4×4行列式排列,如图4所示,采用定时扫描方式,单片机响应中断后,对按钮进行扫描,并在有按钮按下时识别出该按钮,并把该按钮的功能按照Modbus协议传输到中央控制器。

(4)传感器运用。掘进机上的传感器具有两种功能,一种是对设备上关键元部件的监测和保护,另一种实时显示掘进机的姿态、截割高度、截割油缸掏槽深度等。

温度传感器采集掘进机液压油箱油温和减速器齿轮润滑油温,当油温升到一定值时,控制器输出保护信号,对应工作停止。油位传感器检测油箱的油位,防止油箱被吸空,保护液压元件。掘进机上布置有水路系统,用于给大功率电机冷却和工作降尘,当水的压力和流量达不到设定值时,闭锁掘进机截割电机。压力传感器检测减速器齿轮油润滑油压力和临时支护压力,防止润滑油压和支护压力的减小。

在煤矿开采过程中,由于空间狭小,煤尘较大,顶板破碎而导致的安全问题,驾驶室内的操作者很难看清截割头实际位置而导致欠挖或超挖现象,不仅增加了支护困难,而且带来了很大的安全问题。因此,实现掘进机截割轨迹可视化,就是使操作者根据液晶显示屏的截割轨迹决定截割动作。为了实现对截割过程的监控,要安装悬臂水平、上下摆动的角位移传感器,以采集截割头在截割断面中的位置坐标。

图4 以Modbus协议的本机操作

掘进机中的一些设备采用掘进和支护并行工作方式,这种方式的截割结构为截割臂以滑架结构运动在固定机架的滑道上。煤矿井下工作面煤尘很大、巷道较窄,操作人员很难看清截割臂相对机架的运动距离。因此,在固定机架的滑道上安装位移传感器,其利用磁致伸缩原理,测出截割臂与机架的相对距离,即截割臂滚筒的掏槽深度,并以图形形式显示到液晶显示器上。

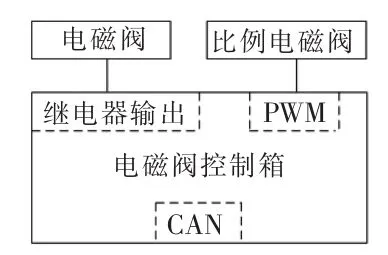

(5)电磁阀分布式控制。为了减少设备上复杂接线,提高可靠性,设计电磁阀控制箱,实现对掘进机一区域内电磁阀的集中控制,如图5所示。电磁阀控制箱里放置CAN I/O从站,其由CAN I/O总线控制器、数字量输出模块、PWM模块、继电器驱动板等组成。电磁阀控制程序由电气控制箱内的中央控制器实现,中央控制器发出的信息通过DP总线发送到电磁阀控制箱的CAN I/O从站,实现对各个电磁阀的开关和比例控制。比例电磁阀控制割煤速率,当掘进机的负荷超出预定设定值时,以一定的比例关系减小PWM模块的输出电压。

(6)掘进机人机界面。为了方便用户及时了解掘进机的工作情况和故障状态,提高工作效率,缩短查找故障时间,实现良好的故障诊断功能,掘进机设计了工业液晶显示屏。

工业液晶屏是连接人和掘进机的人机界面,它是代替传统控制面板和键盘的智能化显示终端,用来设置参数,显示数据、图形和以动画形式描绘掘进机的控制过程。工业液晶屏与中央控制器配套使用,一方面扩展了中央控制器功能,使中央控制器内部参数实时显示;另一方面大大减少了控制面板上的按钮、开关以及仪表的使用数量。经过系统分析比较和技术论证,最终选择嵌有组态软件的昆仑通态10.4寸液晶显示器。

组态软件是一些数据采集和过程控制的专用软件,它嵌入在智能液晶显示屏内,具有丰富的图库,灵活的组态方式[2]。设计掘进机的显示界面时,可以直接调用各种图库,以图形的形式显示掘进机各个机构的动作,如电磁阀开启、电机启停、行走履带转动、油缸升降等。

图5 电磁阀控制箱

3 控制系统软件设计

控制系统软件设计分为两个独立部分,一为中央控制器的控制程序,另一为各个主回路控制模块程序。程序采用模块化结构,循环扫描方式,将程序分为主控程序、周期性电量的采样和数据处理程序、传感器的数据采样和处理程序、故障处理和保护程序、电磁阀控制程序、手动和遥控控制程序、通讯程序、人机接口程序等。针对功能独立的模块程序要单独设计、编制和调试,主控程序最后将各功能程序按一定逻辑关系组合在一起。

(1)主控程序是整个系统程序的“总指挥”,通过对各功能程序的合理调用完成数据采集、逻辑控制等,从而实现各种控制和保护功能。

(2)控制模块程序一旦响应硬件中断,便进入电量采样和数据处理子程序,通过控制采样保持器、多路转换开关、A/D转换器对所有周期性电量循环采集和转换,把采集的各个数据量存放到数据存储器开辟的数据窗,并进行快速傅立叶计算,得到各个主回路的三相电流、三相电压、单相功率因数、三相有功功率等。

(3)传感器输出本质安全型模拟信号,经本安隔离栅变换为隔爆的频率或者模拟信号,输入到中央控制器的频率检测和模数转换端。程序经简单计算和变换后,转换为对应的信号值,用于显示和故障判断。

(4)控制模块采集的电压与固定值比较,实现过、欠压保护;据电机反时限特性构成的保护模型,由采集的电流、过载时间、电机参数实施电机过载保护;电机缺相后各相电流的变化规律,转换为电机缺相保护程序;功率因数和电流幅值决定的短路保护动作值确定主回路是否发生短路保护[3]。

(5)电磁阀控制箱内CAN I/O接受中央控制器的输出信号,驱动对应数字量和固定PWM输出。其中,数字量控制开关式电磁阀,扳动打开,松开停止;PWM控制比例式电磁阀,程序检测到比例电磁阀驱动的负荷增加到一定值时,减小PWM的输出。此外,电磁阀供电电源24V具有漏电监视保护,保护信号输入给电磁阀控制程序,实现24V漏电保护。

(6)通讯程序为电气控制箱中央控制器与遥控接收机、电磁阀控制箱之间CAN总线通信,中央控制器与本地操作箱之间Modbus通信,中央控制器与各支路之间DP通信。通信应用程序分为两部分,一为硬件组态,在硬件组态里设置通信站地址、波特率、要通信的数据变量以及数据存放地址,另一为软件组态,在定时中断中启动通信程序,调用系统程序生成的通信功能块,分别实现CAN、Modbus、DP的总线通信。

4 控制系统的抗干扰技术

煤矿井下电气控制箱内存在强大的干扰源,变压器绕组和主回路负荷线上电流、电压的变化以及接触器本身操作过程都会产生强的干扰信号。产生的干扰信号可以沿各种线路侵入控制系统,也可以场的形式从空间幅射到控制系统。在设计控制系统时,针对不同的干扰源,设计了不同的抗干扰措施。

(1)硬件抗干扰。对于差模干扰,控制系统采取了光电、磁电、继电器隔离、抗干扰净化交流稳压电源、电容滤波、减小数字信号线的传输长度、模拟信号转换为频率信号。对于共模干扰,采用了屏蔽双绞线,布线时远离高压线。

(2)软件抗干扰。软件抗干扰采用的措施主要有指令重复执行、数字滤波、指令冗余、程序陷阱技术、程序运行监视器、定时警戒等[4]。

5 结束语

利用现场总线技术构成的掘进机不仅减少了设备上复杂的接线,提高了可靠性、可维护性和灵活性,增加了互换性和互操作性,而且能把各种控制功能分散到各种电气设备中,实现了对现场设备的分布式控制。现场总线的控制模块能处理各种参数、运行状态及故障信息;具有独立控制功能,并能在网络故障的情况下独立工作,大大提高了整个控制系统的可靠性和容错能力;每个控制模块可以通过设定参数实现控制模块的互换。对周期性电量的采集使用交流采样技术,不仅采样速度快,实时性强,而且能获得比较多的电量参数,以达到更为准确的电机保护。采用多样化的传感器,不仅对掘进机的工况、关键部件进行监测与保护,而且还实现掘进断面自动控制和定向功能。此外,图形显示为工作人员提供了良好的人机界面,便于工作人员操作和维修,提高了工作效率。

[1]张民.浅谈现场总线的特点及概述[J].甘肃冶金,2008,6.

[2]邵风瑞,王命延.继电保护测试系统组态软件的应用[J].电力系统保护与控制,2010,6.

[3]宋建成,谢恒,王雁欣,李安平.基于功率因数检测的矿井低压电网相敏保护的研究[J].电网技术,1999,2.

[4]呼守信.基于Intel 80C196KB控制的矿用高压配电装置测控系统的研究[D].太原理工大学,2005.

The Design of Electric Control System of Mining Machine

MENG Lei

(Taiyuan Research Institute of CCTEG,Taiyuan Shanxi 030006,China)

One kind of intelligent electrical control system used the excavation mining equipment is introduced.The structure and characteristics of the electrical control system are described.The function of each part,the principle and its implementation are explained.The software design and anti-jamming technology are gived.Field application results show that the electrical control system is simple,advanced technology, high intelligence,easy maintenance,stable and reliable.

fieldbus;sensor;magnetic valve;remote control;anti-interference

TP23

:Adoi:10.3969/j.issn.1002-6673.2014.03.051

1002-6673(2014)03-134-04

2014-03-11

孟镭(1985-),男,现在中国煤炭科工集团太原研究院从事煤矿电气自动化方面的研究和设计工作。