维修性仿真试验理想故障诊断时间标准确定方法的研究

杨明华,王国刚,梁 涛,韩小平

(1.装甲兵工程学院 兵器工程系,北京 100072;2.广州军区装甲装备修理大队,湖南 郴州 423026)

维修性仿真试验理想故障诊断时间标准确定方法的研究

杨明华1,王国刚1,梁 涛2,韩小平1

(1.装甲兵工程学院 兵器工程系,北京 100072;2.广州军区装甲装备修理大队,湖南 郴州 423026)

为了更好地定量、定性分析维修性水平,应用于维修性仿真试验中故障诊断时间数据的获取,论文提出了理想故障诊断时间标准的概念。在制定理想故障诊断时间标准的过程中,选取典型故障诊断事件,以客观统计的方法收集理想诊断时间数据,再对故障诊断基本操作单元分析、分解、归类,得到理想故障诊断时间标准。理想故障诊断时间不受维修性定性因素的影响,得到的是纯粹的定量指标,在维修性仿真试验中相对一般的维修时间标准更具有通用性,使用范围更加广泛。

维修性;故障诊断;理想时间标准

0 引言

时间标准是在适当考虑操作者的疲劳及个人生理需求和不可避免的延误情况下,对完成已规定方法的工作量的时间度量[1]。维修时间标准是指在规定条件下,按规定的方法和程序进行维修,完成特定的维修操作所消耗的标准时间。在维修性虚拟仿真试验中,维修时间标准的制定是维修性预计、维修性评价的关键步骤。维修时间包括故障诊断时间和维修作业时间,石家庄军械工程学院维修工程研究所借鉴工业工程领域的时间标准研究给出了维修作业时间标准制定的一般步骤和方法,由于考虑到故障诊断消耗时间变化大,没有给出故障诊断的时间标准制定方法[2]。

维修时间的长短受维修对象的维修过程属性影响很大,过程属性属于维修性定性要求范畴[3],所以在传统的维修性评价中,对维修对象的维修过程属性进行了重复评价。因此本文提出理想维修时间的概念,即不受维修对象的维修过程属性影响的纯粹维修时间。相应的理想维修时间包括理想故障诊断时间和理想维修作业时间。理想维修作业时间标准的制定可以完全脱胎于维修作业时间标准的制定,所以本文在维修作业标准制定方法的基础上进一步分析理想故障诊断时间标准定义及特点,以某武器系统基层级维修时间数据为依据[4],研究故障诊断的理想时间标准的制定方法。

1 理想故障诊断时间标准

理想故障诊断时间标准中的 “标准时间”体现的应是平均水平的维修人员在标准的不受维修过程属性影响的理想维修作业状态下,以正常速度完成的故障诊断操作所消耗的时间。由于一般情况下操作时间与参数调整校核、模块化、可达性、标准化、识别标志等都有一定的关系,而理想故障诊断时间不考虑以上不确定因素的影响,是处于理想环境下所得的诊断时间,因此理想故障诊断时间标准相对于一般的维修时间标准的相对时间变化要更小,即可信度更高。理想故障诊断时间标准的制定的前提假设为:①每个故障诊断事件只包含一个故障的诊断;②每个故障诊断事件都独立且成功。另外参考工业时间标准特点,理想故障诊断时间标准应具备以下两个特点[8]:

(1)客观统计性。对于同一个故障诊断操作,虽然对作业进行了理想化,但每次完成所消耗的时间还是会有变化,整体上这些时间的量还是具有稳定性的,相对变化较小。因此理想故障诊断时间标准的获取应统计多次测量值或估算值,进行回归处理后得到标准时间。

(2)条件普适性。所制定的理想故障诊断时间标准在具有普遍适用性的同时应考虑其时间标准的约束条件。理想故障诊断时间标准的制定条件是,维修对象的故障诊断过程中,维修人员以最舒服的姿态,最方便的工具,最简单的维修路径进行作业。

2 理想故障诊断时间标准制定过程与方法

2.1 选取典型故障诊断事件

原则上制定武器系统理想故障诊断时间标准应收集所有可能发生的故障诊断事件,对每一个事件进行分解、分析,达到基本涵盖故障诊断工作所涉及的所有单元,从而确保理想故障诊断时间标准的全面性。由于系统复杂维修事件过多,考虑到很多故障诊断事件分解后的作业单元存在较多交叉与包含的关系,而且理想故障诊断操作测得的基本操作单元的时间更具有通用性,因此制定理想故障诊断时间标准过程中选取故障诊断事件的数量可大大减少。所以在理想时间标准制定过程中只需选取部分典型事件进行分析。

典型故障诊断事件选取应遵循以下四个原则:①所选的故障诊断事件应尽量覆盖武器系统的各分系统的各个功能单元;②优先选取诊断操作过程复杂繁琐的故障诊断事件;③尽量避免选取故障诊断过程存在较多的交叉与包含关系故障诊断事件;④优先选取发生频率高的故障诊断事件。

2.2 故障诊断作业分解分析

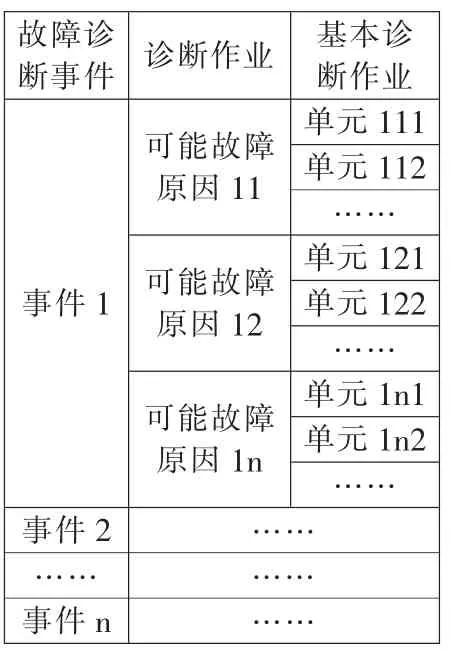

对于指定维修级别的装备故障诊断方案主要有BIT、ATE、人工测试,采用人工测试时,又分为需要拆卸和不需要拆卸作业两种情况。当系统采用BIT或ATE进行测试时,故障诊断时间可根据BIT及ATE性能直接得出,这时一般不需要拆卸作业。如果不能直接隔离到可更换单元,而只能隔离到可更换单元组时,则需进一步的人工测试或交替更换。当故障信息完全可以通过外部测试点得到时,其故障诊断时间可根据测试点选择过程确定。有些故障没有可以利用的外部测试点,而且难以根据故障现象判断出故障单元,这种情况下就需要通过拆卸检查实现故障隔离[7]。此时,故障检测、隔离及拆卸实际已融为一体。选取出典型故障诊断事件后,对诊断事件进行分析与分解,以获取尽量详尽的诊断过程信息。分析的主要过程就是将故障诊断事件由高层次到低层次分解为若干个诊断操作单元,故障诊断作业分解过程如表1所示。分解的底层是基本诊断操作单元。

故障诊断事件就是已知一个故障现象,去检测定位到其故障原因。对故障原因进行隔离时,所采取的原则不同,则所需要的故障隔离时间一般也不同。一般的,故障隔离是把被测产品的故障隔离到规定等级可更换单元的过程。在对某一故障现象的几个可能的原因进行故障隔离时,可采用以下四个原则[5]。

(1)故障检修时间最短原则。即先对最容易检测或修理 (时间短、需要工具少)的故障原因进行故障确认;若非此原因,则对相邻的较容易检修故障原因进行故障确认;最后才对最难检修的故障原因进行检测或修理。

(2)故障率最大原则。即先对最容易发生的故障原因(故障率最大)进行故障确认;若非此原因,则对相邻的较容易出现故障的原因进行故障确认;最后对故障率最低的故障原因进行检测或修理。

(3)综合优化原则。即针对故障率水平及检测时间长短综合权衡来进行故障确认。也就是故障率高且检测时间短的,先进行检测。

(4)按预定维修规程进行的原则。如果对故障原因诊断过程已经有了维修规程,则检测修理顺序应优先按维修规程来。

针对武器系统故障诊断的特征,我们这里选用故障率最大原则来进行故障原因的隔离。如表1中所示,针对一个故障事件,先对最容易出现的故障原因即故障率最大的故障原因进行确认。如果故障不是这个原因造成的则对相邻的比较容易出现的故障进行检测,依次类推直到找到故障原因。基本诊断作业就是对每一个故障原因排查、检测过程中的基本操作单元。故障率可根据武器系统维修记录数据统计整理获得。

表1 故障诊断事件分解Tab.1 Fault diagnosis event decomposition

2.3故障诊断操作单元时间数据的获取

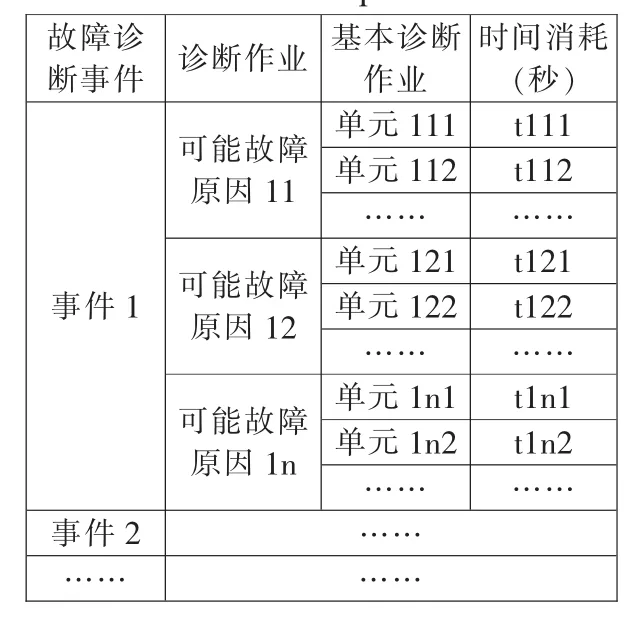

时间数据采用现场试验记录的方式获取,故障诊断数据收集可采用表2的形式记录。以多次现场试验的形式获取数据,并采用对维修操作人员调查咨询的形式进行数据参考修正。所获取的时间数据为理想故障诊断时间,因为不考虑其他因素的影响,所以数据结果适用条件更宽,而且不必明确故障诊断作业状态,减少了工作量。获得的理想故障诊断时间数据的准确性较高,能够满足维修时间预计的准确性要求。表中基本诊断作业主要包括 BIT测试、ATE测试、测试点观测、拆卸作业。

表2 故障诊断操作单元时间数据的获取Tab.2 Fault diagnosis operating unit time data acquisition

2.4 理想故障诊断时间标准

将分解后的故障诊断作业单元按故障诊断时间标准制定对象归类,将故障诊断作业归为基本作业和特殊作业两类。具体内容如表3所示。然后再将每一类作业时间标准制定对象根据相似性进行再次归类。以诊断过程中的基本操作单元——拆卸为例,归类结果以表4的形式给出。

表3 理想故障诊断时间标准对象归类Tab.3 Fault diagnosis ideal time standard object classification

表4 基本诊断作业归类Tab.4 Basic diagnostics operations classified

对故障诊断基本作业单元归类后根据统计时间值进行归并与区分处理,最后形成时间标准。表4中,对每一类基本理想故障诊断作业消耗时间数据相同或相近的合并为一个标准时间值, 即若tni=tnj或 tni≈tnj, 则作业 tni与作业 tnj合并,由一个时间标准值表示,否则需要分别给出作业tni与作业tnj在对应操作条件下的标准时间值[8,9]。

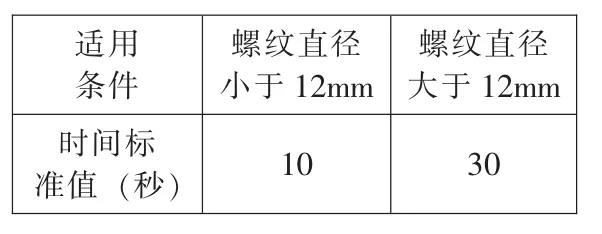

以武器系统基层级故障诊断作业中螺栓解脱的时间标准为例,其时间标准的形式如表5所示。

3 理想故障诊断时间标准的应用

表5 武器系统解脱螺纹连接时间标准Tab.5 Weapon system release time standard threaded connections

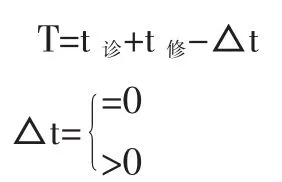

得到武器系统的理想故障诊断时间标准后,使用相似方法可以得到理想维修作业时间标准。在进行维修性的虚拟仿真试验中,不仅可以演示虚拟维修人诊断装备故障,修复故障的过程,还可以根据时间标准分解操作过程中的各基本操作单元,获得操作时间的量。这是从定量的角度评价维修性水平的前提。整个维修过程消耗的时间为T,则:

其中t诊—维修事件中故障诊断消耗时间;t修—维修事件中维修作业消耗时间,△≥0为故障诊断与维修过程中相重合部分所消耗的时间。

4 结论

理想故障诊断时间标准是在借鉴工业工程领域的时间标准相关研究的基础上,深入分析理想故障诊断时间标准的定义、特点,选取典型故障诊断事件,分解、分析故障诊断基本操作单元,总结了理想故障诊断时间标准制定的一般步骤和方法,并以某武器系统基层级维修时间数据为依据,制定理想故障诊断时间标准。理想故障诊断时间标准区别于一般故障诊断时间标准,去除了定量指标中定性因素的影响,可应用于维修性的虚拟仿真试验中,有利于更加科学合理的评价维修性真实水平,所得结果也具有更高的可信度。

[1]王爱虎(译).方法、标准与作业设计[M].北京:清华大学出版社,2007.

[2]高明君.维修作业时间标准制定方法及应用研究[R].中国国防科学技术报告,2008.

[3]吕川.维修性设计分析与验证[M].北京:国防工业出版社,2010.

[4]王建飞,姚鎏,王东军,等.05式两栖装甲突击车构造与使用[M].北京:解放军出版社,2007.

[5]于永利,等.维修性建模指南[S].中华人民共和国国家军用标准,2006.

[6]孙振翔.基于虚拟现实的维修工作评价技术[D].北京:北京航空航天大学论文,2005.

[7]倪绍徐,张裕芳,易宏,等.基于故障树的智能故障诊断方法[J].上海交通大学学报,2008.

[8]Rotroff,Virgil H.Work Measurement.New York:Reinhold Publishing, 1999.

[9]Vladimir Rratov.Incubation time fracture criterion for FEM simulations[J].Acta Mechanical Sinica,2011,4.

Study on the Method for Determining Ideal Fault Diagnosis Time Standards of Maintainability Simulation Test

YANG Ming-Hua1,WANG Guo-Gang1,LIANG Tao2,HAN Xiao-Ping1

(1.Department of Arms Engineering,Academy of Armored Force Engineering,Beijing 100072,China;2.Troop No.63880 of PLA,Chenzhou Hunan 423026,China)

In order to better quantitative and qualitative analysis maintainability,and serviceability simulation applied to obtain fault diagnosis time,the concept of the ideal Fault Diagnosis time was standard.In formulating the ideal time standard Fault Diagnosis process,first select the typical Fault Diagnosis events to objective statistical methods of data collection the ideal time of diagnosis,and then the Fault Diagnosis basic operating unit analysis,decomposition,classification,fault diagnosis get the ideal time standard.Fault Diagnosis ideal time is not affected by the maintenance of qualitative factors.The result is purely quantitative indicators,in the maintenance of simulation experiments relative to the average repair time standards more versatile,using a wider scope.

maintainability;fault diagnosis;ideal time standards

TJ0

:Adoi:10.3969/j.issn.1002-6673.2014.03.044

1002-6673(2014)03-112-03

2014-04-09

杨明华(1965-),男,河北藁城人,副教授,硕士学位。研究方向:武器维修;王国刚(1989-),男,江苏邳州人,硕士研究生。