溴化丁基橡胶工程设计问题的探讨

胡 畔

(中国石化 炼化工程(集团)股份有限公司,北京 100101)

溴化丁基橡胶工程设计问题的探讨

胡 畔

(中国石化 炼化工程(集团)股份有限公司,北京 100101)

溴化丁基橡胶是丁基橡胶的重要改进品种。在简要介绍溴化丁基橡胶的性能、应用、溴化反应原理、生产流程及其关键工序的基础上,从工程设计的角度探讨溴素来源、安全防护、设备与装置防腐、工艺优化、含溴废水处理等若干工程设计中的关键问题,并根据目前我国溴化丁基橡胶生产技术现状,提出了提高我国溴化丁基橡胶工程设计水平的建议。

溴化丁基橡胶;工程设计;溴素;防腐;安全防护

溴化丁基橡胶是丁基橡胶的重要改进品种,是丁基橡胶与溴发生取代反应的生成物。由于溴取代后丁基橡胶的主链结构没有发生改变,因此溴化丁基橡胶仍具有丁基橡胶的高阻隔、高耐热、耐老化等优点;并且溴元素的引入改善了丁基橡胶的反应活性,增加了互黏性、硫化性和相容性。

在国际轮胎行业使用的卤化丁基橡胶中,70%为溴化丁基橡胶。全钢子午线轮胎100%使用溴化丁基橡胶;半钢子午线轮胎则开始转向以溴化丁基橡胶为主。国内载重子午线轮胎均使用溴化丁基橡胶,其市场使用量占卤化丁基橡胶的75%。医用胶塞丁基化是国内溴化丁基橡胶的第二大应用市场。溴化丁基橡胶由于硫化速率快、硫化效率和硫化程度高、硫化剂用量少、可实现无硫无锌硫化等特点,从而使溴化丁基橡胶瓶塞具有良好的物理和化学性能。国外卤化丁基橡胶胶塞的生产已多数采用溴化丁基橡胶,目前我国也将全部采用溴化丁基橡胶生产医用胶塞。此外,胶带、胶管、黏合剂和防水卷材等对卤化丁基橡胶的需求也正逐渐增加[1]。迫切的市场需求推动了溴化丁基橡胶生产技术,也包括溴化丁基橡胶工程设计的发展。

在溴化丁基橡胶出现的几十年间,其生产技术连同丁基橡胶技术一起为ExxonMobil及Lanxess等少数公司掌握,从未对外转让,更难见到有关工程设计的报道。2006年初,我国区域性买断了意大利PI公司的丁基橡胶和溴化丁基橡胶技术,为开发我国自有的成套丁基橡胶和溴化丁基橡胶技术创造了条件。2004年国内首套30 kt/a溴化丁基橡胶生产装置的开发建设工作启动。在工程策划实施过程中,生产、设计、科研、高校等有关单位密切配合,开展了一系列的研究工作。2009年7月完成装置工程设计,2010年10月投产,2012年完成装置标定。从此,我国进入独立掌握成套丁基橡胶和溴化丁基橡胶技术国家的行列。

本文概述了溴化丁基橡胶的生产技术,对溴化丁基橡胶工程设计中的关键问题进行了探讨,并对我国溴化丁基橡胶工程设计的发展提出了建议。

1 溴化丁基橡胶生产技术概述

1.1 溴化反应机理

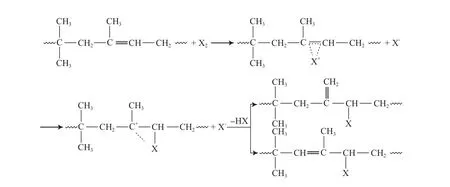

目前普遍认为丁基橡胶的溴化反应是一种取代反应,尽管异丁烯链节占整个分子链的98%~99%,而溴化反应却发生在异戊二烯链节上。因此对丁基橡胶的溴化反应到底是何种取代反应持有不同观点。文献[2]提出:丁基橡胶的卤化反应主要按离子型取代反应历程进行,即卤素分子在烯烃的晶格点上被极化,形成正、负离子,随后发生反应,其反应机理见图1。

而文献[3]指出:在分子氯(溴)作用下的氯(溴)化反应按自由基链式反应机理进行。近几年有报道[4]认为:丁基橡胶的溴化反应以离子型取代反应为主,烯丙基自由基取代反应为辅。

尽管不同学者对溴化反应机理存在不同的观点,但有关反应机理的深入研究尚未影响到溴化丁基橡胶装置的工艺设计。

图1 丁基橡胶的卤化反应机理Fig.1 Halogenation mechanism of butyl rubber(IIR).

1.2 工艺流程

溴化丁基橡胶的生产过程中包含溴化反应和中和两个步骤。首先溴素与丁基橡胶接触后迅速将丁基橡胶双键上的仲位氢原子取代得到溴化丁基橡胶,然后未反应的溴素和生成的溴化氢经碱液中和。关于溴化丁基橡胶生产的详细工艺流程鲜有报道。在Exxon公司的专利[5]中提到采用溴化剂在挤出式反应器中进行溴化反应并中和的方法。后续的专利[6]又在此基础上进行了若干改进,尤其是在优化反应条件方面,以减少副反应的发生和聚合物的降解。目前我国溴化丁基橡胶的工业生产主要采用溶液连续法,其工业生产流程见图2。

图2 溴化丁基橡胶的工业生产流程Fig.2 Block f ow diagram for the production of brominated butyl rubber.

国内已有关于溶液连续法制备溴化丁基橡胶的报道[7]及其相关专利[8]。溶液连续法制备溴化丁基橡胶首先要得到丁基橡胶含量(w)15%~20%的丁基橡胶基础溶液,然后丁基橡胶基础溶液在混合器中与溴素进行反应,反应压力0.2 MPa,反应温度40 ℃。溴化反应后的胶液用氢氧化钠溶液中和,并经汽提工艺将溶剂与溴化丁基橡胶分离,溶剂循环使用,而得到的溴化丁基橡胶则经过后处理单元进行挤压膨胀、干燥、压块,最后装箱。

1.3 关键工序简要分析

1.3.1 溴化反应工序

溴化反应的影响因素复杂。国内已对液溴浓度、胶液浓度、反应时间、停留时间对溴化丁基橡胶的不饱和度、门尼黏度、溴含量、微观结构的影响规律进行了实验室研究[9]。研究结果表明,随液溴浓度的增加和反应时间的延长,溴化丁基橡胶的溴含量不断提高,最后逐渐趋于一个理论最大值;同时不饱和度和门尼黏度随液溴浓度的增加而下降。在工业生产装置的设计上,要严格控制上游生产基础胶的不饱和度;采用特殊的溴化反应器、优化混合流程及混合设备,以实现对溴化反应时间等重要因素的精确控制,保证产物微观结构和组成的稳定。

1.3.2 中和工序

溴化反应后的胶液在汽提前,要对其中含有的溴化氢进行中和,以最大限度减少对后续设备的腐蚀,降低工程造价。

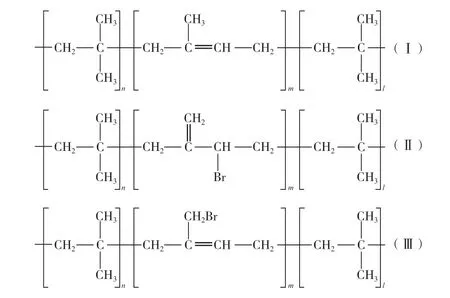

反应后的溴化丁基橡胶主要存在3种微观结构:未溴化的丁基橡胶结构(结构Ⅰ)、溴代仲位烯丙基结构(结构Ⅱ)和溴代伯位烯丙基结构(结构Ⅲ),如图3所示[10]。

图3 溴化丁基橡胶的结构Fig.3 Structures of brominated IIR.

中和反应对产物的微观结构有重要影响[11]。随中和反应后pH的增大,溴化丁基橡胶的数均相对分子质量逐渐增大,相对分子质量分布逐渐变窄,更接近于未溴化的丁基橡胶;中和反应后pH为5~10时,所制备的溴化丁基橡胶的溴含量较高;pH过高或过低时,溴含量均较低;随中和反应后pH的增大,溴化丁基橡胶的结构Ⅱ含量增加,结构Ⅲ含量降低,门尼黏度增大。因此,在工程设计时,要实现两方面的准确控制:1)控制溴化反应后到完成中和反应的时间;2)控制适宜的中和反应pH。

2 工程设计问题的探讨

2.1 溴素来源

溴素是非独立集中的矿产资源并呈现强分散性分布于地壳水圈中。由于溴素的地理分布、开采工艺及综合利用等因素的影响,溴素的生产主要集中在美国和以色列。图4给出了主要溴素生产国的产量分布[12]。

图4 世界主要溴素生产国的产量分布Fig.4 Worldwide distribution of the bromine production.

1990年世界溴素产量420 kt;进入21世纪后,世界溴素产量达到约500 kt,生产能力约700 kt[13]。目前,我国溴素产量不能满足市场需求。2013年,进口溴素量约32 kt,约占国内表观消费量溴素需求的20%[14]。据此推算,我国溴素年消费量约160 kt。

在选择溴化丁基橡胶工业装置溴素来源时,一是要考虑溴素的产品质量;二是要考虑运输安全和满足工业化连续生产的可行性。在国内市场暂时不能满足需要时,不妨选择从国外进口溴素。

2.2 安全防护

溴是棕红色、易挥发、有强烈刺激性臭味的液体,有毒,有腐蚀性,易溶于水和有机溶剂中。溴蒸气即使浓度很低时也会灼伤黏膜,出现咳嗽、黏膜分泌物增多、鼻出血、头晕等症状。液态溴对皮肤有烧灼作用,最高容许质量浓度为0.5 mg/m3,中毒30~40 min可致死。按照我国现行危险化学品管理规定[15],危险化学品分为八大类,每一类又分为若干项,溴素属于第8类中的一级无机酸性腐蚀物品,是强氧化剂。

设计溴化丁基橡胶生产装置时,需重点关注工艺流程中有溴素参与过程的安全防护。在工艺设计中考虑的安全因素主要有3方面:工艺过程的本质安全、适度的生产储存量及紧急状态的安全处理措施。溴素易挥发,在工业化装置的设计中,要采取特殊处理方法,避免挥发等问题的发生。对溴素生产装置的贮存量及其运输均有严格的安全规定[16],科学确定适度的贮存量十分必要。在装置设计中,还要考虑紧急状态的溴素安全处理问题。只有从工艺设计角度做好上述考虑,才能确保生产过程的安全。

2.3 设备与装置防腐

由于溴化丁基橡胶生产过程中溴素的存在,使得设备与管道材质的选取和装置的防腐措施至关重要。溴素具有强吸湿性,在水的作用下,其腐蚀性增强。含水量小于30×10-6(w)的溴可视为干溴,室温下耐干溴腐蚀的金属有铅、镍、蒙乃尔合金、哈氏合金B、哈氏合金C及金属钽[17];耐湿溴腐蚀的金属目前只有钽。钽价格十分昂贵,仅适用于仪表器材。装置的静设备材质的选用,目前主要采用搪玻璃及氟塑料衬里。动设备材质的选用难度更大,尤其是转动部分,需根据工艺条件进行特殊处理。工艺管道目前主要选用氟塑料类。溴素有避光要求,因此有透光性的材料需进行避光处理。对于整个工业装置的防溴腐蚀,除设备、管道外,暴露在涉溴环境的电气、仪表及建筑物的防护,也是整个工程设计必须解决的问题。

2.4 工艺优化

对于溴化丁基橡胶生产工艺的改进,目前国内已有一些专利报道。浙江信汇合成新材料有限公司和清华大学[18]报道了丁基橡胶溴化反应和溴化液中和的串联过程:将丁基橡胶含量(w)5%~25%的烷烃溶液与溴含量(w)2%~20%的烷烃溶液在第一管道式反应器内接触混合,进行溴化反应,其中溴与丁基橡胶中双键的摩尔比为0.7~2.0。混合液在第一管道式反应器内停留6~60 s后,进入第二管道式反应器与氢氧化钠水溶液(w= 0.1%~10%)混合进行中和反应,其中氢氧化钠与溴的摩尔比为1~2。中和反应液在第二管道式反应器内停留20~300 s后,进入分相罐,上层相即为溴化丁基橡胶。他们还提出了改进溴与胶液混合方式的工艺[19]:在溴蒸发器内利用氮气作为载气将液溴气化得到溴-氮气混合气,再利用溴化混合器将溴-氮气混合气与丁基橡胶的烷烃溶液快速混合引发溴化反应,形成的溴化反应液在后续溴化反应器中停留一定时间后,进一步与中和液在中和混合器中快速混合启动中和反应,形成的多相混合物在后续中和釜内完成中和反应,尾气经净化后可循环使用。

华东理工大学[20]提出先进行氯化、再进行溴化的工艺:在反应挤出装置中进行丁基橡胶的固相氯化,在反应挤出过程中完成对丁基橡胶的氯化、中和、脱挥,得到氯化丁基橡胶,再用溶液法对氯化丁基橡胶进行溴化,制备溴氯化丁基橡胶。该方法卤化效率高、卤素含量可控。

目前通用的溴化流程是与丁基橡胶淤浆法相匹配的,丁基橡胶基础溶液必须能将淤浆法得到的胶粒进行溶解。与之相比,在保证丁基橡胶基础溶液质量的前提下,采用溶液连续法生产溴化丁基橡胶更具优势。

2.5 含溴废水的处理

溴化丁基橡胶工业生产装置含溴废水的处理主要采取浓缩回收的方法,将溴盐回收后重新制取溴素。装置设计时,要最大限度采取污-污分流等措施控制废水总量,减少提浓处理能耗。相关处理技术国内已有专门研究并形成专利[21]:先将溴化丁基橡胶生产废水进行浓缩,使浓缩后的废水中溴化钠的含量达10%(w)以上;再将浓缩后的废水与氯类杀菌剂进行混合,得到杀菌性能更好、适应性更强的次溴酸,以此作为杀菌剂对循环冷却水进行杀菌处理。该方法不仅可强化循环冷却水系统的杀菌效果,同时还可有效利用废水中的溴化钠,达到综合利用的目的。

如装置在选址时能结合考虑溴素的运输以及含溴废水的排放,则更具竞争优势。

3 工程设计发展建议

针对目前我国溴化丁基橡胶生产技术现状,提出以下发展我国溴化丁基橡胶工程设计的建议。

1)密切关注国内外溴化丁基橡胶生产技术新动向。从溴化丁基橡胶诞生以来,其核心技术作为商业秘密,一直被几个少数企业所封锁。但从产品质量的改进、环保法规的提升,可透视到该技术在不断进步中。我国虽然掌握了溴化丁基橡胶成套技术,但这只是跨入该行业的第一步,离技术先进还有很大的差距。因此需密切关注国内外溴化丁基橡胶技术新动向,不断提升我国溴化丁基橡胶工程设计水平。

2)重视溴化丁基橡胶在合成橡胶结构调整中的地位。当前,我国合成橡胶产能已相对过剩。截至2013年底,我国合成橡胶总产能已达4.715 Mt/a[22]。据统计,未来两年我国还将有1.805 Mt/a的合成橡胶装置建成投产,其中丁基橡胶产能310 kt/a。为改进合成橡胶品种结构,增加溴化丁基橡胶等高端产品应为一个重要途径。

3)重视知识产权保护,及时申请专利。据报道[23],至2012年8月底,全世界共有丁基橡胶领域的专利申请10 294项,聚合领域的专利申请相对较少(有758项)。其中,工程设计领域的专利申请甚少。

4) 工程设计要提升现有技术,集成创新,不断提高,形成可参与国际竞争的成套溴化丁基橡胶生产技术。当前,工程设计要瞄准国际市场,从发挥科研成果转化为生产力的桥梁作用提升到吸纳拓展科研、高校及生产企业等各方面的最新成就,进行集成创新,为进入国际高端石化产品设计市场做准备。

4 结语

溴化丁基橡胶是丁基橡胶的重要改进品种。近年来随着汽车行业的发展,我国对溴化丁基橡胶的需求快速增长,推动溴化丁基橡胶工程设计取得了突破。虽然我国已进入独立掌握成套丁基橡胶和溴化丁基橡胶技术国家的行列,但离技术先进还有很大差距。因此设计工作者需密切关注国内外溴化丁基橡胶生产技术新动向,发挥工程设计作用,调整溴化丁基橡胶在合成橡胶品种结构中的地位,提升现有技术,集成创新,不断提高我国溴化丁基橡胶工程设计水平。

[1] 江镇海. 溴化丁基橡胶应用及市场分析[J]. 现代橡胶技术,2013,39(5):1 - 3.

[2] 梁星宇. 丁基橡胶应用技术[M]. 北京:化学工业出版社,2004:254.

[3] 梁玉蓉,李延昭,岳冬梅,等. 合成橡胶卤化改性的研究进展[J]. 特种橡胶制品,2005,26(6):55 - 59.

[4] 赵小平. 溴化丁基橡胶的化学结构及溴化合成反应原理[J].广东化工,2012,39(14):86 - 89.

[5] Exxon Research & Engineering Co. Process for the Manufacture of Halogenated Elastomers:US,4384072[P].1983-05-17.

[6] Exxon Research & Engineering Co. Process for the Manufacture of Halogenated Elastomers:US,4486575[P].1984-12-04.

[7] 李玉山. 溴化丁基橡胶工艺的应用与前景[J]. 石油化工设计,2010,27(3):29 - 30.

[8] 陈苏. 溴化丁基橡胶的生产方法: 中国,101215343[P]. 2008-07-09.

[9] 胡云鹏. 溴化丁基橡胶合成过程中影响因素的研究[D] .北京:北京化工大学,2007.

[10] 张扬,李树新,郭文莉,等. 溴化反应条件对溴化丁基橡胶微观结构的影响[J] .石油化工高等学校学报,2010,23(1):27 - 29.

[11] 邓征威,李树新,郭文莉,等. 中和反应后pH值对溴化丁基橡胶结构与性能的影响[J].合成橡胶工业,2009,32(5):374 - 376.

[12] 陈向楠,王海增. 溴素资源与产业发展分析[J]. 盐业与化工,2013(6):4 - 7.

[13] 朱建华,马淑芬,刘红研. 溴素生产应用现状分析及展望[J]. 矿产综合利用,2004(2):36 - 41.

[14] 谷明. 2013年溴素市场大事记[EB/OL]. [2014-05-05]. http://www.sci99.com/news/14458748.html.

[15] 化学工业部标准化研究所.GB 13690—1992 常用危险化学品分类及标志[S]. 北京:中国标准出版社,1992.

[16] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. GB 12268—2012 危险货物品名表[S]. 北京:中国标准出版社,2013.

[17] 苏长流,李振明,阮继锋,等. 溴素储存设施的安全技术规范研究[J]. 安全,2013(8):30 - 33.

[18] 浙江信汇合成新材料有限公司,清华大学. 一种溴化丁基橡胶合成工艺:中国,102775541 A[P]. 2012-11-14.

[19] 浙江信汇合成新材料有限公司,清华大学. 一种溴化丁基橡胶的生产工艺:中国,103467636 A[P]. 2013-12-25.

[20] 华东理工大学. 一种溴氯化丁基橡胶的制备方法:中国,102786618 A[P]. 2012-11-21.

[21] 中国石油化工股份有限公司,中国石油化工股份有限公司北京化工研究院. 一种溴化丁基橡胶生产废水的综合利用方法:中国,102464417 A[P]. 2012-05-23.

[22] 苏鹏. 合成橡胶供需失衡基本面难改[N]. 中国石化报,2014-04-22(5).

[23] 张晓艳,宋聪雨,赵艳. 基于专利角度的丁基橡胶技术分析[J]. 中国橡胶,2013,29(14):14 - 17.

(编辑 安 静)

Exploration of Key Aspects on Engineering Design of Brominated Butyl Rubber Plant

Hu Pan

(SINOPEC Engineering(Group) Co.,Ltd.,Beijing 100101,China)

Brominated butyl rubber(BIIR) is upgraded butyl rubber(IIR). The performances and applications of BIIR were introduced. The bromination mechanism and production process were discussed. Several key points on the BIIR plant design, namely the bromine sources,measures for safety protection,equipment anticorrosion, process optimization and treatment of wastewater containing bromine,were explored. Some suggestions on the engineering design for the BIIR plants were put forward.

brominated butyl rubber;engineering design;bromine;anticorrosion;safety protection

1000 - 8144(2014)11 - 1343 - 05

TQ 330.53

A

2014 - 05 - 15;[修改稿日期] 2014 - 06 - 27。

胡畔(1970—),女,天津市人,硕士,高级工程师,电话 010 - 64998126,电邮 hupan@sinopec.com。