丙烯腈厂废水制酸工艺的研究

陈 丽,冯 利,胡红旗,路永宁,刘海波

(1.吉林化工学院 化工与生物技术学院,吉林 吉林 132022;2.中国石油吉林石化公司 乙烯厂,吉林 吉林 132022;3.中国石油吉林石化公司 丙烯腈厂,吉林 吉林 132022)

丙烯腈作为三大合成材料——合成纤维、合成橡胶、塑料的基本且重要的原料,其产量一直在不断提升,使得丙烯腈生产的废水处理问题成为焦点。中国石油吉林石化公司丙烯腈生产规模不断扩大[1],同时含硫废水量也在不断增加,用含硫废水生产硫酸可以实现丙烯腈装置和甲基丙烯酸甲酯(MMA)装置含硫废水的变废为宝,提供丙烯腈和MMA 生产所必需的硫酸原料。

1 工艺原理

废液主要成分有氰化物、丙烯腈、乙腈、丙烯醛、丙烯酸、氰醇和硫酸、硫酸铵、硫酸氢铵等,有一定的毒性。在焚烧过程中,氰化物、丙烯腈、乙腈等仅含C、H、O、N的有机化合物被充分氧化成为CO2、N2、H2O;而废水中含硫的部分,即硫酸、硫酸铵、硫酸氢铵经焚烧成为SO2、SO3、O2、N2、

H2O。分解所需的热量主要由燃烧液体硫磺和渣油提供,有机聚合物燃烧也提供了部分热量,同时获得保持焚烧炉出口1 065 ℃ 温度所需的热量。主要化学反应式如下。

S(s)+O2(g)=SO2(g)

SO3(g)+H2O(l)=H2SO4(aq)

nSO3+H2SO4=H2SO4(aq)·nSO3

含有机物的硫酸铵、废酸水在高温下分解:

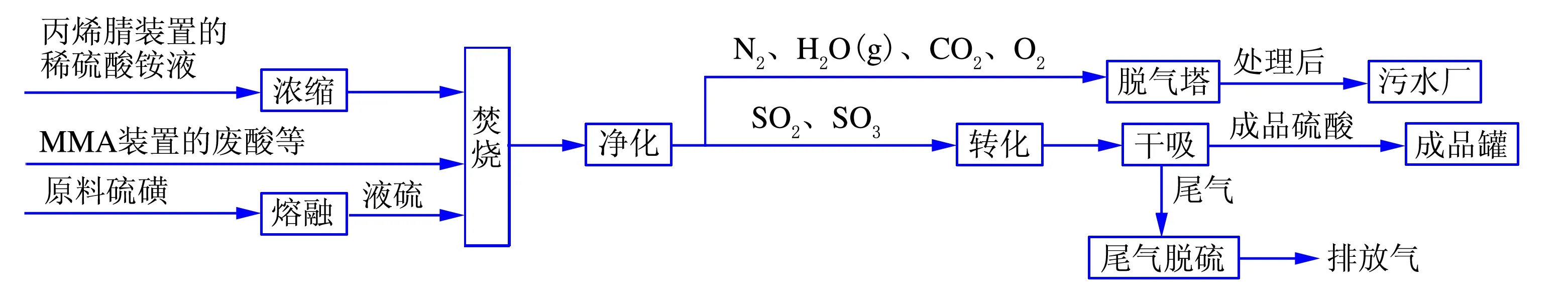

图1 废水制酸工艺流程简图

2 工艺特点

硫酸系统主要有原料浓缩、焚烧、气体净化、转化、干吸、尾气脱硫等工序组成[2],其工艺流程见图1。由于含硫废水中非硫成分、有机聚合物含量较多的特性,在工艺及设备上具有以下特点。

2.1 焚烧炉燃烧更充分

焚烧炉作为含硫废水制酸装置的关键设备[3],为了使燃料和含硫废酸充分混合燃烧,焚烧炉内设有挡板,并设有独特的控制系统,以便使炉温与炉出口氧含量控制在合理范围内。

2.2 液硫燃烧和转化单元的反应热利用更充分

液硫燃烧使焚烧炉出口温度高达1 065 ℃,该高位热能通过废热锅炉、高温过热器回收;转化单元的反应热是通过在转化器一段和四段出口分别设置冷热换热器和热热换热器及在第二吸收塔前设置省煤器来回收这部分中温位热能,装置中副产的高压蒸汽用于二氧化硫鼓风机的驱动,同时其背压蒸汽再用于硫铵的浓缩和硫磺熔化等。

2.3 原料转化率提高,环境污染减少

为了提高了原料转化率,装置使用“3+1”两转两吸的先进工艺、设备及美国MECS催化剂。第二吸收塔的尾气经尾气脱硫处理后,排放气的φ(SO2)<75×10-6,为微量酸雾排放,降低了对环境的污染。

2.4 大量新型高效的设备用于装置

2.4.1 转化器为新型积木式稳固结构

该转化器为不锈钢材质,具有气体分布均匀,段间不漏气等特点,为转化率达99.75%提供了可靠的条件。

2.4.2 洗涤系统为二级逆喷系统

为了防止堵塞,该洗涤系统内部设有特殊喷头,起到激冷和除尘作用,减少磨蚀,同时除去杂质[4-5]。

2.4.3 采用阳极保护酸冷却器

热浓硫酸冷却器均采用该类型冷却器,具有高效换热,延长使用寿命,方便维修,安全可靠等优点。

2.4.4 新型的干燥塔和吸收塔结构

干燥塔和吸收塔塔底为防涡流球形,填料支承为大开孔率的球拱,分布器采用UniFlo分酸器(见图2),塔顶设置的高效除雾器(见图3)提高了操作强度和操作效率。

图2 干吸单元塔内的酸分布器

图3 第一、第二吸收塔内的纤维除沫器

2.5 系统采用DCS控制,自动化程度高

整套装置均采用DCS的操作控制系统,其作用为对主要生产过程中的主要工艺参数进行监视、记录、操作、控制和报警等,实现了自动控制。

3 工艺流程简述

3.1 原料工序

3.1.1 硫磺的输送

作为生产硫酸的原料和热量来源,该厂采用的是外购的袋装硫磺。卸车后,运入仓库内堆存或运至仓库一侧的拆包点进行拆包,然后通过联合皮带输送机送至快速熔硫槽。

3.1.2 硫磺的熔融

来自原料单元的固体硫磺熔融过程见图4。熔融后的液硫为保持熔融状态对其流经的过滤器、泵、输送管道、管件及阀门等设备均采用0.5 MPa(G)蒸汽夹套保温,液硫温度控制在135~145 ℃。

图4 硫磺熔融过程示意图

3.1.3 含硫废水浓缩

根据系统能量平衡及硫与水的物料平衡,应尽量减少进焚烧炉原料中的水分。

原料经焚烧、净化后去转化单元。

3.2 转化工序

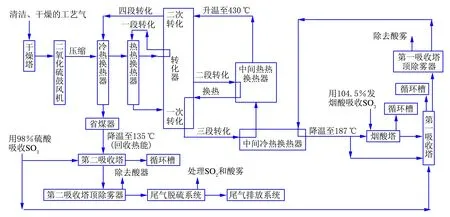

来自干燥塔的清洁、干燥的工艺气,经“3+1”两转两吸、尾气脱硫工艺,生产出不同规格的硫酸,同时回收热量,使尾气排放达标。具体工艺过程见图5。

图5 转化工序工艺流程示意图

3.3 干吸工序

干燥塔采用93%硫酸(质量分数,以下同)进行干燥,干燥塔酸循环槽为卧式循环槽;干燥塔、第一吸收塔和第二吸收塔均为填料塔。干燥塔、烟酸塔、第一吸收塔、第二吸收塔均采用塔—槽—泵—酸冷器—塔的循环流程,工艺流程见图6。

图6 干吸工序工艺流程示意图

4 应用及效果

4.1 技术应用

中国石油吉林石化公司于2005年7月在丙烯腈厂开工建设该废水制酸装置,并于2008年8月中交,经不断调整于2010年4月一次性开车成功。目前该装置生产运行稳定,解决了该厂废水过剩问题,最大限度地生产高浓度硫酸,满足了所在厂的用酸需要。

4.2 应用前后的对比

应用该技术前,丙烯腈装置的含硫溶液作为副产品送至配套的回收装置,用于生产硫酸铵。但是随着国内硫铵市场过剩,产品销售困难,因此硫酸铵装置的生产能力减小导致含硫溶液需要每吨花费40元的价格进行外委处理,再加上MMA装置生产中产生的含硫废酸水,每年需要花费2千余万元进行外委处理。

中国石油吉林石化丙烯腈厂废水制酸装置开车以来,每年处理丙烯腈装置的含硫废水40万t和MMA装置的含硫废酸30万t。产硫酸约28.6万t/a,其中:93%硫酸4.6万t/a;98%硫酸17.7万t/a;104.5%发烟硫酸6.3万t/a。同时副产4.2 MPa(G)、344 ℃的蒸汽61.635 t/h,其中:52.5 t/h用于装置二氧化硫鼓风机驱动;多余9.135 t/h 4.2 MPa(G)过热蒸汽外送。装置中过量的1.2 MPa(G),220 ℃的过热蒸汽12.434 t/h外送。

硫酸装置设计年操作时间8 000 h,操作弹性为正常生产能力的50%~115%。

4.3 费用及效益

以浓硫酸价格700元/t计算,丙烯腈装置扩产后硫酸需求24万t/a,而废水制酸生产每吨浓硫酸的成本只需200余元,仅此一项每年可节省近亿元。该技术的应用实现了资源和人力的优化配置,减少了费用支出。与此同时,周边化工装置的含硫废气、废水均可输送到该装置处理。

5 结 论

中国石油吉林石化公司丙烯腈厂废水制酸装置年处理含硫废水40万t和含硫废酸30万t,在做到无公害生产的同时得到了很好的社会效益。装置注重工艺技术、自动控制、关键设备及部件的选择,如采用对废液的浓缩、MECS催化剂、四段转化、多级逆喷高效洗涤、电除雾净化、独特的焚烧炉、DCS控制等。该装装置是目前国内硫酸产能最大、设备国产化率最高的废酸再生装置。

[ 参 考 文 献 ]

[1] 邱克.AOGC 废气焚烧炉在丙烯腈装置工业化的应用[J].弹性体,2009,19(1):70-73.

[2] 上海东华环境工程有限公司.中国石油吉林石化分公司丙烯腈厂第二套丙烯腈装置吸收塔尾气催化燃烧处理系统改造项目技术协议[R].上海:上海东化环境工程有限公司,2003:25-40.

[3] 刘璐,唐黎华.Sohio法丙烯腈生产废水处理现状[J].上海化工,2011(10):20-24.

[4] 韩冬冰.化工工艺学[M].北京:中国石化出版社,2004:454.

[5] 黄仲九,方鼎业.化学工艺学(2版)[M].北京:高等教育出版社,2008:137-141.