化学水处理装置一级除盐(反渗透)系统工艺优化

蒲延军,石鹏越,常志勤

[中油国际(阿尔及利亚)炼油有限公司SORALCHIN炼油厂, 阿尔及利亚 阿德拉尔 00213]

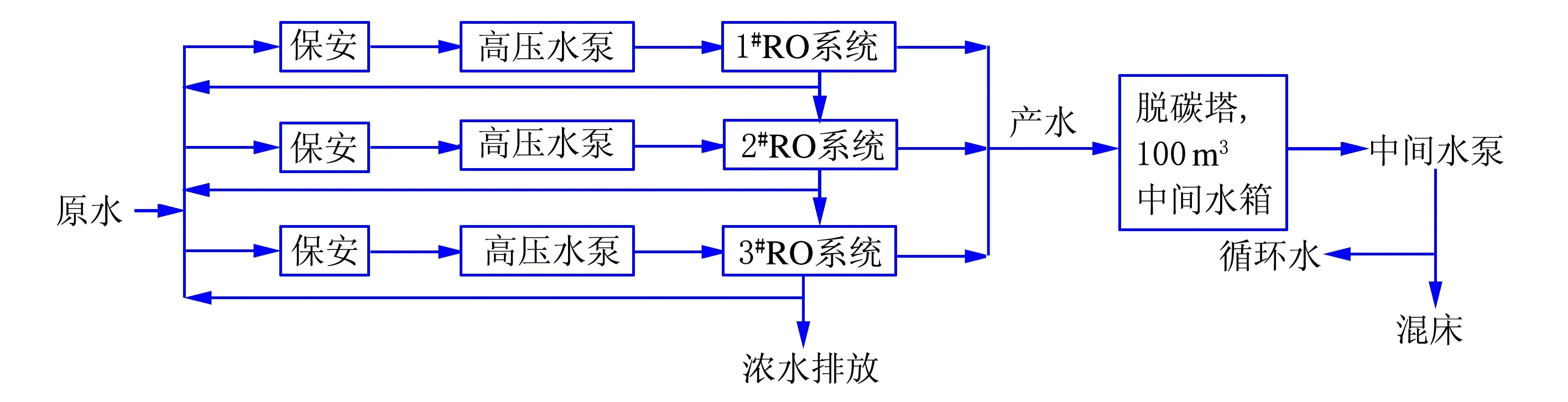

由中国石油天然气勘探开发公司与阿尔及利亚国家石油天然气公司合资建设的中油国际(阿尔及利亚)炼油有限公司SORALCHIN炼油厂位于阿尔及利亚国家ADRAR省ADRAR市SBAA镇东侧。炼油厂自备电站化学水处理装置采用(一级)反渗透系统+混床除盐工艺[1],装置于2006年7月份投产。一级除盐系统原设计为3台并列(2台运行1台备用,单台额定生产能力为40 m3/h)的一级反渗透工艺流程,见图1,反渗透装置2开1备。单台反渗透设备采用三段膜处理技术;二级除盐系统采用混合离子交换技术。投产后,经过半年的运行考核,反渗透装置除盐率低、产水电导高、反渗透膜元件结垢(三段膜甚至出现被盐垢堵塞)等问题,导致混床入口水达不到设计指标,混床产水水质也低于设计指标,致使电站锅炉水汽品质基本不合格,影响了电站和炼油装置的稳定运行。

图1 改造前反渗透系统工艺流程

2008年7月SORALCHIN炼油厂与中海油天津化工研究设计院国家工业水处理工程技术研究中心(以下简称“天津水处理研究中心”) 进行技术合作,共同研究炼油厂反渗透设备结垢及一级除盐系统产水质量差的原因,并制定反渗透工艺系统和反渗透装置技术改造方案,以实现化学水处理装置的稳定生产、水质达标的目的。

1 反渗透装置改造前生产情况

1.1 工艺流程简介

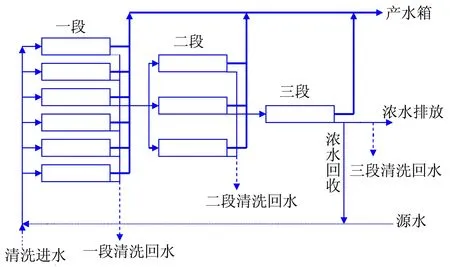

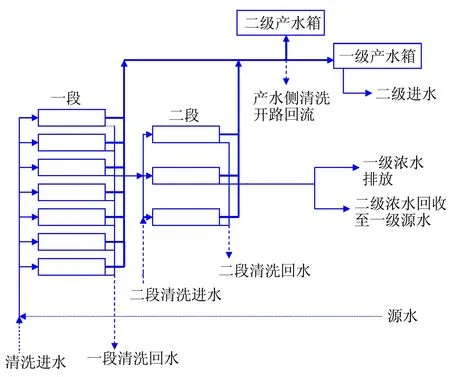

改造前单台反渗透装置本体采用三段膜处理工艺[1],膜元件压力容器采取6∶3∶1(即一段6支压力容器,二段3支压力容器,三段1支压力容器)排列方式,见图2,实线为源水及浓水走向,粗实线为产水走向,虚线为清洗水走向。新鲜水先进入一段进行处理,处理后的产水进入产水母管;处理后的浓水进入二段再进行处理,经过二段处理后,浓水经过增压泵加压进入三段最后处理,产水同样进入产水母管,同时三段部分浓水回收至本台反渗透装置入口,部分排放,以提高反渗透装置的回收率。

一级除盐系统设计3台反渗透装置并联运行,2台运行1台备用,一级产水进入二级除盐系统(混合离子交换器)继续进行深度处理。

图2 改造前单台反渗透装置流程图

1.2 反渗透装置改造前存在的主要问题

(1) 一级除盐系统生产指标达不到设计指标,除盐率最高仅达到96%,低于设计指标一年内≥99%,三年内≥97%;回收率如果按照设计的86.6%控制,反渗透装置则无法运行。除盐率仅能达到90%;为保证装置正常生产,只能按照实际情况控制回收率72%~75%,远远低于设计指标86.6%。

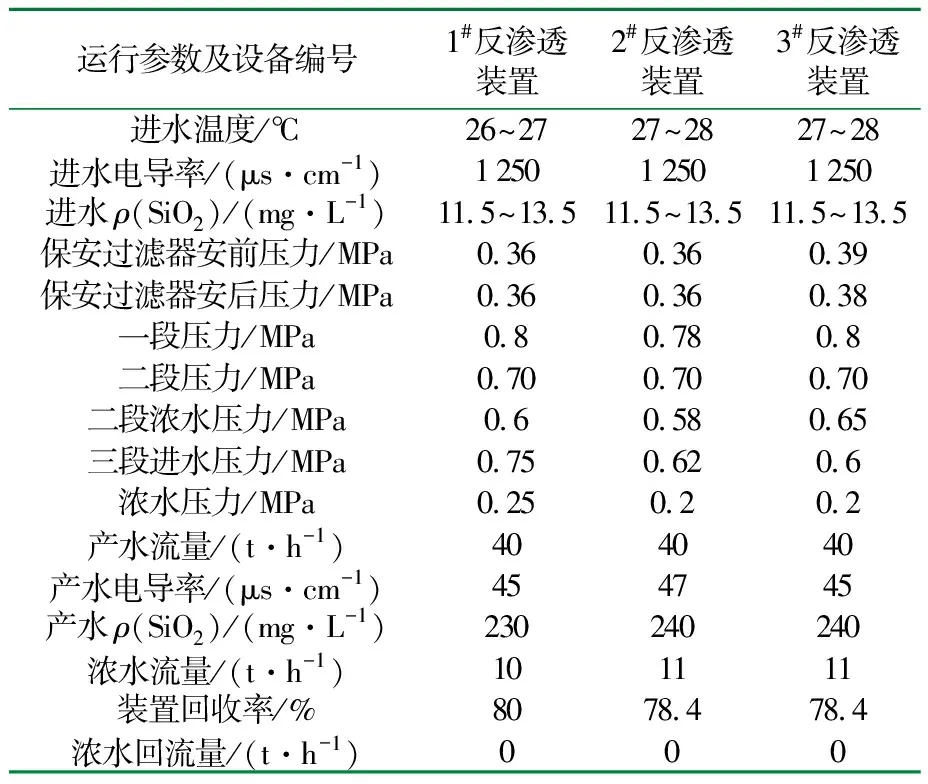

(2) 3台反渗透装置刚开始投产时,运行压力就比较低,最高压力<0.9 MPa[2],厂家将回收率控制在约80%,主要运行参数见表1。3台反渗透装置的除盐率约96.5%,没有实现三段浓水回收的目的。3台反渗透装置第三段反渗透膜元件在运行4~6个月后都出现严重的结垢问题,钙镁垢类结晶,严重堵塞了反渗透膜元件,导致装置不能运行,进行清洗后运行效果也不理想,最终只能拆除三段反渗透膜元件,每台反渗透设备改为两段运行,压力容器组合6∶3,并降低设备运行压力和负荷,降低了回收率,以保证安全生产,由此大大降低了设备性能。反渗透装置两段运行状况见表2。

表1 3台反渗透装置改造前运行状态1)

1) 厂家调试状态,三段运行,浓水回收为0。

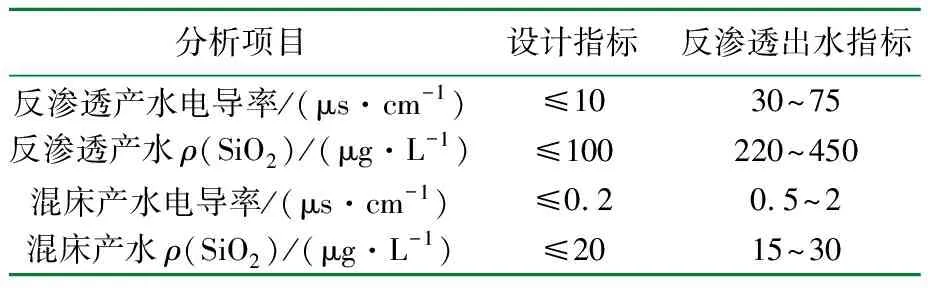

(3) 一级除盐系统产水的电导率30~75 s/cm、ρ(SiO2)=220~450 μg/L,远远达不到混床入口水设计指标:电导率≤10 μs/cm、ρ(SiO2)≤100 μg/L。导致混床运行周期仅仅为28~35 h,低于设计的46 h。而且混床产水电导率0.5~2 μs/cm、ρ(SiO2)=15~30 μg/L,低于设计指标电导率≤0.2 μs/cm、ρ(SiO2)≤20 μg/L[3]。一级除盐系统和二级除盐系统主要生产水质见表3。使电站锅炉水汽品质基本不合格,影响了电站和炼油装置的稳定运行。

表2 3台反渗透装置改造前两段运行状态2)

1) 三段膜元件拆除,两段运行。

表3 化学水装置改造前一级除盐和二级除盐出水水质数据

产生上述问题的主要原因是设计水质(溶解固形物618 mg/L)和实际水质(溶解固形物810 mg/L)差别较大,实际水质含盐量较高。原设计的反渗透装置高回收率和三段膜处理技术,无法保证设备稳定运行;采用的一级反渗透工艺流程,不能满足二级除盐系统的生产要求,最终导致化学水处理装置外供的二级除盐水水质不能达到设计指标,严重影响了电站和炼厂的安全稳定生产。

1.3 产生问题的主要原因

(1) 实际水质含盐量高于设计水质,反渗透装置原设计回收率较高,而且为了保持高的回收率,同时设计了浓水回流流程,导致反渗透膜界面超出了盐类浓差极化的承受能力,使得盐类特别是钙镁垢类结晶析出,沉积在反渗透膜表面,造成堵塞[1]。

(2) 反渗透设备的三段膜处理方式不符合高含盐水的脱盐理论和实际生产要求,而且在实际运行中,虽然没有实现浓水回收,压力控制也较低,但是回收率控制较高,这是导致反渗透膜元件结垢的主要原因之一。

(3) 反渗透系统添加的絮凝剂也对膜结垢产生了一定的促进作用。生产使用的水源来自于地下150 m的深井水,浊度和杂质都很低,原水的浊度不超过1 NTU,添加的絮凝剂在反渗透装置的前置过滤器中没有发挥太大的作用,全部随着水流进入到反渗透装置中,在高压下,附着在反渗透膜上,对膜元件造成一定的污染,阻滞了水流的速度,对钙镁类盐垢的形成也起到一定的促进作用[1]。

(4) 一级脱盐系统产水水质达不到设计标准,致使二级除盐系统入口水质超标,导致混床树脂长期处于超负荷运转状态,离子交换树脂被严重污染,再生还原程度低,使混床运行周期短,水质达不到设计标准和锅炉用水标准,酸碱消耗高,再生频繁,再生工作量大[4]。

2 反渗透系统工艺改造

2.1 反渗透系统及装置工艺改造方案

(1) 将反渗透装置的三段反渗透膜处理方式改造为二段,即将原设计压力容器三段“6∶3∶1”排列的生产方式,改造为压力容器二段“7∶3”排列的生产方式,见图3,实线为源水及浓水走向,粗实线为产水走向,虚线为清洗水走向。

图3 改造后的单台反渗透装置流程图

(2) 停止使用影响反渗透膜性能的絮凝剂。

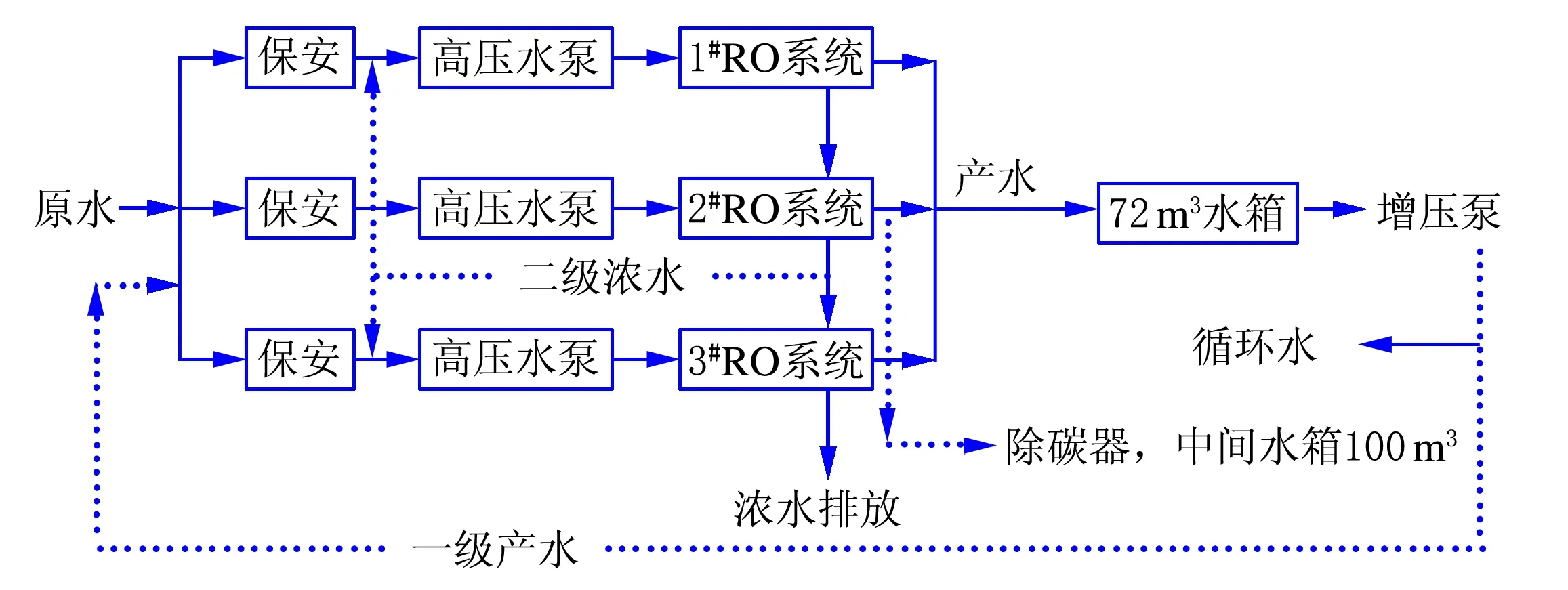

(3)将一级脱盐系统原设计“一级反渗透工艺流程”改造为“二级反渗透工艺流程”,即将原来“3台反渗透设备并联运行”的工艺流程改造成“2台反渗透装置并联、并与1台反渗透装置串联”的工艺流程。同时,突破一级反渗透装置和二级反渗透装置固定化,不能互相转换的工艺流程限制,在反渗透领域内首次实现了一级反渗透装置和二级反渗透装置可以互为切换的的灵活多变的工艺流程模式,见图4,实线表示为一级产水时水流走向;虚线为二级产水时水流走向。此例仅示意2#反渗透装置作为二级的流程,实际生产中任何一台均可以作为二级或者一级。

(4) 将第一级反渗透装置产水与第二级反渗透装置产水的管线设置安装连通阀,突破了传统反渗透理论和工艺流程中,一级反渗透装置产水和二级反渗透装置产水不能混合的限制,解决了特殊情况下(如二级反渗透生产能力不足),用一级水适量弥补,避免了在特殊情况下(因二级水量不足),必须切换至“一级反渗透工艺流程”的运行模式,缓解了因降低水质对二级除盐系统的冲击。

(5) 采取浓水外置循环系统,将第二级反渗透设备的浓水回收至第一级反渗透设备的给水中,有效提高反渗透系统水的综合回收率,减少了水资源的浪费。

(6) 将原反渗透装置一段和二段串联清洗的普遍流程改造成一段和二段分别清洗的新流程,可以提高各段膜元件的清洗效果,提高反渗透装置膜元件的性能和寿命。

图4 改造后的反渗透系统工艺流程示意图

2.2 改造后试运行

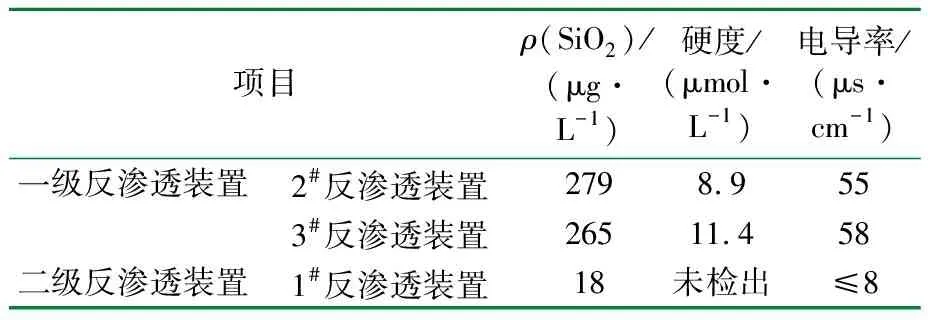

经过一段时间的试运行,改造后的二级反渗透系统运行稳定,一级和二级反渗透装置运行稳定,各参数正常,分析数据表明:最终二级反渗透装置产水电导率控制在≤8 μs/cm,控制ρ(SiO2)≤25 μg/L。完全满足了混合离子交换器对入口水的指标要求。主要水质指标改善情况见表4、表5。

表4 反渗透装置改造前运行数据1)

1) 3台反渗透装置均为一级。

表5 反渗透系统二级改造后主要水质运行数据1)

1) 1#作为二级,2#、3#作为一级。

试运行一周内,混合离子交换器运行稳定,电导率≤0.1 μs/cm,平均ρ(SiO2)为11.8 μg/L,运行周期≥15 d,周期制水量≥15 000 t,远远超出了设计运行运行周期(46 h)和周期产水量(2 000 t)

从表5可以看出,一级和二级反渗透装置运行的水质都有了一定程度的提高,反渗透装置的运行状况有了较大的改善,运行的稳定性也大大提高。说明二级反渗透装置浓水水质明显好于源水新鲜水水质,回收至单台一级反渗透装置后,使得本台一级反渗透装置运行状况和产水水质有了明显的改善,2台一级反渗透装置共同回收时,2台一级反渗透装置运行状况也有一定程度的改善。新鲜水用量在原来同等负荷下有所下降,二级反渗透装置浓水回收效果显著。同时也保证了二级除盐系统的稳定和高水质运行,混床运行周期和周期产水量大大提高,混床再生酸碱耗也大大降低。

2.3 改造完成后的除盐水装置运行状况及效果

从2010年11月初化学水处理装置一级脱盐系统改造试车至2012年12月,经过长时间运行,改造效果显著,不仅解决了困扰化学水处理装置运行稳定性和水质问题,同时也取得了极为可观的经济效益,并在传统反渗透系统工艺流程上也取得一定的突破。

(1) 反渗透系统运行状态

两级反渗透系统运行稳定,单台生产能力由原来的40 t/h提高到50 t/h,除盐率≥99.3%,产水电导率≤8 μs/cm。

(2) 混床系统运行状态

二级除盐系统主要设备混合离子交换器的运行状况得到很大的改善,运行周期由原来的28~35 h,提高到280 h以上,再生酸耗由原来的130 g/t下降到≤30 g/t,再生碱耗由原来的140 g/t下降到≤30 g/t。

(3) 絮凝剂系统

停止使用絮凝剂、反渗透装置运行稳定,水质提高,混床运行周期大大提高,也使操作量大大降低。更重要的是保证了电站锅炉水汽品质由原来的基本不合格,达到合格。

(4) 改造后的经济效益

改造前的药剂量按照2008、2009、2010 3年的实际消耗数据统计,改造后的药剂使用量按照运行一年多的实际消耗量统计。

改造后,絮凝剂停止使用,1年可节约2.5 t,质量分数33%盐酸1年可节约135 t,固体氢氧化钠1年可节约40 t。

上述三项合计,1年可节约159 747美元。

(5) 本次改造的技术突破点

本改造项目克服了一级和二级反渗透装置工艺流程设计的固定化模式,以及一级水和二级水不能互相掺混的技术难点,采用了一级和二级反渗透装置工艺的交叉交替、一级水和二级水互相补充的新流程,获得了良好的效果,对反渗透技术和工艺的发展起到了积极的促进作用,也为今后的反渗透工艺流程设计提供了一定的指导作用。

3 结 论

中油国际(阿尔及利亚)炼油有限公司 SORALCHIN炼油厂在遵照反渗透理论和技术原则的基础上,克服一级和二级反渗透装置工艺流程设计的固定化思路,以及一级水和二级水不能互相掺混的限制,在工艺技术改造中,采取了一些新的思路和工艺流程。

(1) 采用了理论上提出的而实际应用较少的多级反渗透串联技术。

(2) 在低浊度原水中,取消了絮凝剂的使用,消除了絮凝剂对反渗透膜的副作用。

(3) 采取了目前应用较少的浓水外置循环技术,将第二级反渗透的浓水回用到第一级反渗透原水中,提高了水的综合回收率。

(4) 通过工艺系统的改造,实现了3台反渗透装置在一级和二级之间互相交叉交替的工艺路线,对改善反渗透装置的运行状态起到了积极地作用。

(5) 将目前普遍使用的反渗透装置各段膜元件串联清洗的流程改造成各段分别清洗的新流程。

(6) 将反渗透第一级产水和第二级产水管线设置连通阀,充分考虑了特殊情况下用一级产水弥补第二级反渗透装置出力不足的情况,对后续的二级除盐系统也起到了很好的水质保证作用,这些在炼厂的实际生产中已经发挥了作用。

[ 参 考 文 献 ]

[1] 周正立.反渗透水处理应用技术及膜水处理剂[M].北京:化学工业出版社,2005:8-185.

[2] 金熙,项成林,齐冬子.工业水处理技术问答[M].北京:化学工业出版社,2003:316-355.

[3] 中华人民共和国国家质量监督检验检疫总局.GB/T 12145—2008火力发电机组及蒸汽动力设备水汽质量[S].北京:中国标准出版社,2009:1-6.

[4] 陈洁,杨东方.锅炉水处理技术问答[M].北京:化学工业出版社,2003:175-196.