一种新型的融雪化冰系统

侯雪梅

(1.西安邮电大学 自动化学院,陕西 西安710121; 2.长安大学 信息工程学院,陕西 西安710054)

我国现阶段普遍采用两种融雪化冰技术即人工清除法(人工机械、人工撒盐、沙子)和化学融化法(融雪剂、降低冰点的路面材料)[1]。前者需要花费大量的人力和物力;后者有很多负面效应如钢筋锈蚀、剥蚀桥面及环境污染等[2]。且人工清除法和化学融化法融雪化冰技术在极端条件下更难适应现代交通安全和高效出行的需求,因此研究新型、高效、自动化程度高的融雪化冰设备呈现出了重要的应用价值和科学意义。

热力融雪化冰技术是一种主动预防和清除道路积雪结冰的方法,其原理是利用外界提供的热能对路面进行加热,使路面温度高于零摄氏度,从而防治道路积雪结冰[3]。根据热能的性质不同可以将热力融雪化冰技术分为地热、电能、红外线、太阳能等融雪化冰技术[4]。本文设计和研发了一种基于电能的热力学融雪技术的新型融雪化冰系统,即泡沫玻璃/复合碳材料融雪化冰系统。系统通过实时监测外界天气状况,控制其加热装置的开启和闭合,达到快速融化冰雪的目的。

1 新型融雪化冰系统的总体设计

1.1 工作原理

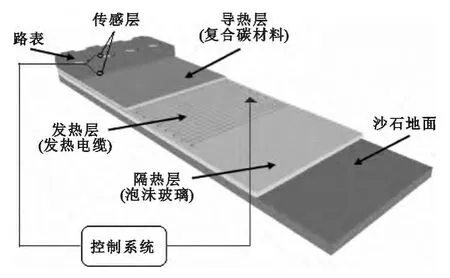

泡沫玻璃-复合碳层的融雪化冰系统铺设示意图如图1所示。系统采用三层设计:隔热层、导热层和发热层。其工作原理为:传感器实时监测外界天气状况,从而控制发热装置开启,发热源产生热量用于路面融雪化冰。同时,根据能量守恒定律,为了提高系统效率并减少热量耗损,系统设计了导热、隔热部分,目的让发热电缆产生的热量能快速且最大限度的向上传递给路面,保证了系统能源有效利用和工作效率。

图1 系统铺设示意图

1.2 发热层

考虑到电源来源的快捷和方便,系统采用了基于电能的热力学融雪方案。发热电缆具有安全、耐用、抗压性能力强,能保证低温融雪等优点[5],因此采用发热电缆作为发热源。选用Ma-Li双导双发热合金电阻丝电缆(U.S.A)。优化的发热电缆的型号18W/m,铺设的加热功率150W/m2,设定的最高温度是60℃,最低温度是40℃。

1.3 隔、导热层

在热力融雪化冰系统中,选择并组合性价比高的隔热、导热材料是热力融雪化冰技术中核心技术,即性能优良的隔热、导热材料组合系统是提高能热源利用率以及融冰效率的技术关键[6]。

导热层设计为平板中间有均匀凹槽,凹槽用于铺设发热电缆,通过导热板将发热电缆产生的热量均匀快速传递给路表。因此导热层需选用导热系数高的材料。选用复合碳材料,其主要的性能指标包括:复合碳材料的密度大约0.12kg/m3,平均导热系数为400~500W/m·K,复合碳材料的厚度为0.5mm(厚度薄则承重强度达不到,太厚则浪费材料),材料上每隔100mm留有凹槽用来摆放导热丝,这样的距离正好能让复合碳均匀受热,不至于浪费热量[5]。通过导热层可以将热量更为均匀的传递到上层路面,有效融雪面积会更大,加快了融雪化冰的速度。

隔热层与导热层的性能刚好相反,主要是为了防止热量向下传递流失,因此在理论上需选用导热系数低的材料。泡沫玻璃又称多孔玻璃。是一种气孔率在90%以上,由均匀的气孔组成的隔热玻璃。泡沫玻璃的导热系数低,透湿系数几乎为零。同时,泡沫玻璃本身的强度高,垂直于表面的拉伸粘结强度高,因此泡沫玻璃用作隔热材料具有不透气、不燃烧、不变形、不变质、不污染等特点[7]。近年来,泡沫玻璃在墙体保温、机房降噪、高速公路吸音都有广泛的用途,被称之为绿色环保型绝热材料[8]。选用泡沫玻璃作为隔热层,其性能指标主要包括:密度为160±5kg/m3,导热系数不超过0.060W/m·K,抗压强度不低于0.7MPa,抗折强度不低于0.5,体积吸水率不超过0.5%。

1.4 控制部分

控制系统结构如图2所示。主控制器选用超低功耗、具有精简指令集的混合信号处理器的MSP430芯片。MSP430单片机的特点:处理能力强、运算速度快、超低功耗、片内资源丰富、方便高效的开发环境[9]。选用DHT21数字温湿度传感器对当前环境温度和湿度进行监测,DHT21是一款含有已校准数字信号输出的温湿度复合传感器。传感器包括一个电容式感湿元件和一个NTC测温元件,并与一个高性能8位单片机相连接。因此该产品具有品质卓越、超快响应、抗干扰能力强、性价比极高等优点[10-11]。

图2 控制系统结构图

控制部分通过传感器采集外界参数,识别外界天气状况,并根据建立的数学模型预算出所需的电流值和加热温度,控制发热单元的工作。融雪化冰工作结束后,主控器停止发热单元的工作,系统停止加热。系统设计了容错处理,当有异常情况发生时,可自动调整到预设定的模式工作。

2 实验与讨论

新型泡沫玻璃/复合碳材料融雪化冰系统,采用三层设计思路,利用发热电缆产生的热量,提高路面温度,从而消除了路面因结冰湿滑而带来的交通安全隐患。为了验证新型融雪化冰系统的性能,笔者从融冰效果和实时融雪效果分别进行了实验研究。

为了模拟实际路面环境,系统路表用两块地板砖(总长1200×600mm)替代。实验开始将碎冰均匀的铺撒到路表,厚度约为5mm。

实验1 路表温度测试

电源开启后,系统通过传感器监测到路表有冰,开启加热系统,路表取样点平均温度变化如图3所示。

图3 路表平均温度曲线图

可以看出,通过发热和导热单元使得热量向路表传递,路表温度随时间逐步上升。系统在大约26min后,温度不再上升,是因为融冰结束后,系统停止加热。同时,实验测得路表各测试点的温度随时间变化基本相同,表明系统发热和导热都非常均匀,因此适合于在路面的均匀融雪化冰。

实验2 融冰动力学测试

系统的融冰率与加热时间的关系如图4所示。

图4 融冰动力学曲线图

可以看出,系统在大约5min开始逐渐融冰,在15min后,50%的冰逐渐融化,30min后,碎冰全部融化。系统需要几分钟时间才明显有融冰现象,这是因为碎冰撒到路表后,路表温度会急剧下降,其表面温度的升高需要发热电缆花费较长的时间产生热量使其温度上升。

实验3 隔热性能测试

为了测试系统的能量损耗和隔热效果,通过测定隔热层底部温度与环境温度间的温差变化,可直接反映出该系统的热量损耗,如温差大,则说明发热电缆产生的热能通过隔热层流失到地表,能量被耗损掉,反之,则能量损耗最小。系统的隔热层底部温度与环境温度变化如图5所示。

图5 隔热板底部平均温度与环境温度曲线

可以看出,随着时间的变化隔热板底层平均温度和环境温度几乎没有变化,表明发热电缆产生的热能最大限度的向上传递给了路面融雪,泡沫玻璃隔热层阻隔了热量的向下传递,有效地防止了热损失,使得系统的热能耗损最小,从而保证了能源的利用率和系统工作效率。同时,泡沫玻璃的抗压能力和承载能力很强,适合道路的融雪化冰。

为了实际进一步验证系统的实时融雪效果,笔者进行了户外融雪实验,实验时天空飘雪路面有积雪。系统开启后,路表温度高于零摄氏度,从而雪花落下即被融化,实时融雪效果较好。

从实验结果来看,系统融化碎冰较融雪需要的时间更长,这是因为,相同体积的碎冰要比新雪的重量大很多倍,且碎冰温度升高需要显热、部分冰融化成水及水蒸发时吸收潜热,因此在融冰时系统可考虑提前预热。同时,为了防止融化后的水原地结冰,系统在设计时应考虑融化后的水的及时排走。这在后续设计中加以改进。

3 结论

新型融雪化冰系统,即泡沫玻璃/复合碳材料融雪化冰系统是利用电热原理融雪除冰,系统选用的三层导热融雪化冰是一种可行的方式,通过优化控制使的该过程的能量损耗最小。

[1]喻文兵,李双洋,冯文杰,等.道路融雪除冰技术现状与发展趋势分析[J].冰川冻土,2011,33(4):933-940.

[2]李炎锋,武海琴,王贯明,等.发热电缆用于路面融雪化冰的实验研究[J].北京工业大学学报,2006,32(3):217-222.

[3]颜景文,陈政伟,喻林青,等.道路热力融雪速率的试验测定及融雪过程动态特性[J].工程热物理学报,2010,31(7):1100-1104.

[4]武海琴.发热电缆用于路面融雪化冰的技术研究[D].北京:北京工业大学,2005:2-20.

[5]侯雪梅.人行天桥智能融雪化冰系统的研究与应用[J].制造业自动化,2012,34(11):113-116.

[6]何伟,赵普俊,邓丽娟,等.RGD-3001A智能导热系数测试装置的设计与实现[J].中国测试,2009,35(6):63-66.

[7]郁佳佳.废旧荧光灯的再利用设计及其在环境设计中的应用[D].上海:同济大学,2007:48-75.

[8]孙诗兵,田英良,陈超.泡沫玻璃(陶瓷)墙体保温应用探讨[J].建筑节能,2010(12):31-32.

[9]王金晨,马思乐,纪成,等.基于MSP430的高精度微功耗可存取数字压力表设计[J].化工自动化及仪表,2012,39(5):619-622.

[10]刘建华,田岁苗,赵勇.基于Android的智能家居系统设计[J].西安邮电大学学报,2013,18(4):71-74.

[11]张新柱,牛晓晨,马博,等.基于网络的猪舍环境监测预警系统[J].西安邮电大学学报,2013,18(4):109-112.