泵轴断裂原因分析

张海亮

(上海电气凯士比核电泵阀有限公司,上海 201306)

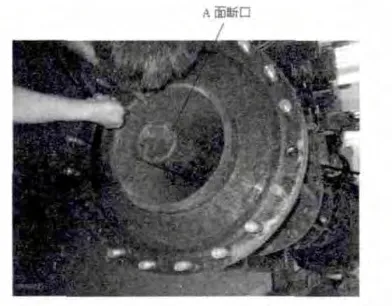

太仓港环保发电有限公司从我公司购买的NLT500-570×4S冷凝泵002#泵,于2008年8月31日交用户使用,在一年后泵轴发生断裂,断后形貌及断口位置见图1、图2所示。

图1 断后形貌一

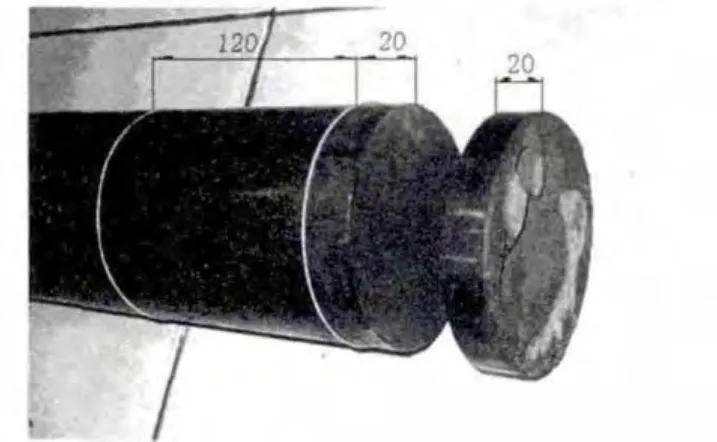

图2 断后形貌二

公司要求我部门对泵轴断裂产生的原因进行分析,找出产生该问题的症结,以防止再次出现类似问题,为此,笔者进行了下列工作:

1.理化分析;

2.金相分析;

3.宏观断口分析;

4.断口位置分析。

从该断轴B面断口半根轴上沿轴向方向切取1片20mm和1片120 mm长的本体材料,分别作为金相试样、力学性能和化学成分分析试样。取样位置详见图3所示。

图3 取样位置

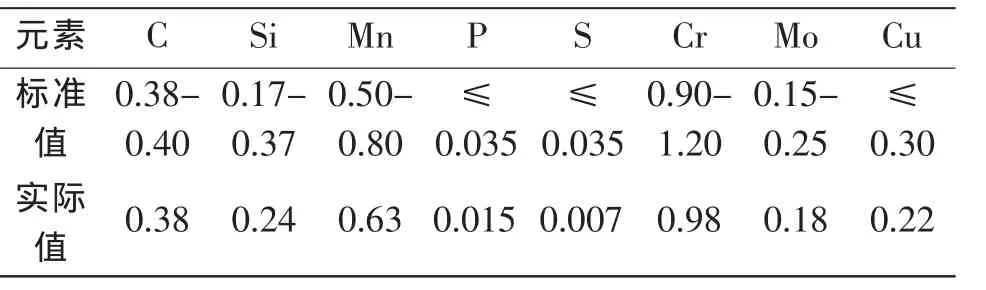

1.成分分析

化学成分用直读式光谱仪直接测出,数据见表1。可见断轴化学成分分析结果符合GB/T 3077-1999标准。

表1 断轴本体(化学成分/%)

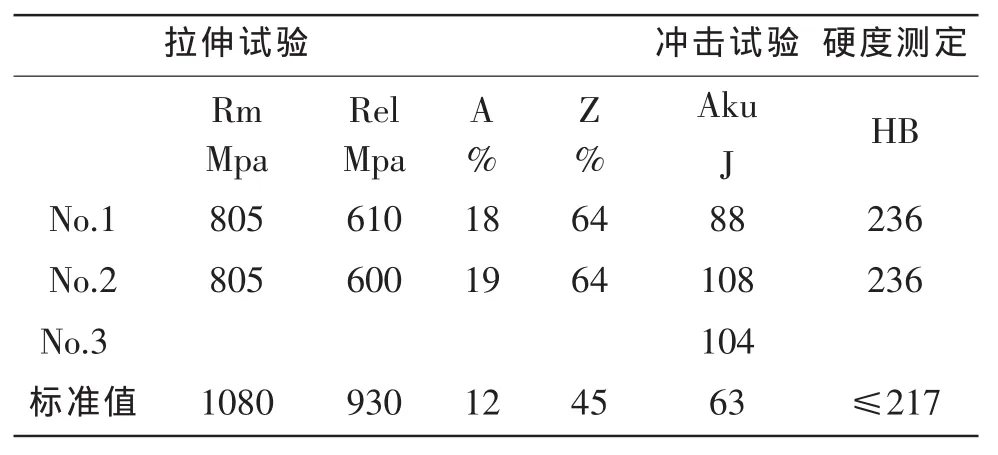

2.力学性能

断轴本体取样,制备2根拉伸试样、3只冲击试样,拉伸试验和冲击试验GB228-2009和GB229-2007标准进行,GB231.1-2002标准进行硬度试验。测试结果见表2。

表2 断轴本体取样力学性能

断轴力学性能试验结果:其屈服强度和抗拉强度太低,硬度偏高。故该泵轴材料42CrMo不符合GB/T 3077-1999标准。

3.金相分析

近B面断口沿轴向20mm处切取的金相试样,试样经4%硝酸酒精溶液侵蚀后获得的100倍及500倍金相组织见图4和图5。

图4 金相组织100X

图5 金相组织500X

金相试样经显微镜放大100倍和500倍观察结果及结论如下:

夹杂物:约0.5级;

金相组织:回火索氏体+回火马氏体+屈氏体

屈氏体含量约为35%左右,呈网状分布,且金相组织也偏粗。

该泵轴材料42CrMo锻件调质 (淬火+高温回火)状态的金相组织不能接受,其热处理存在问题。

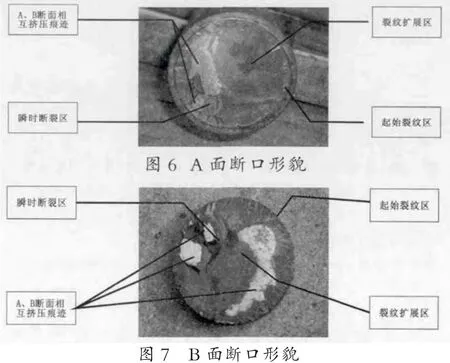

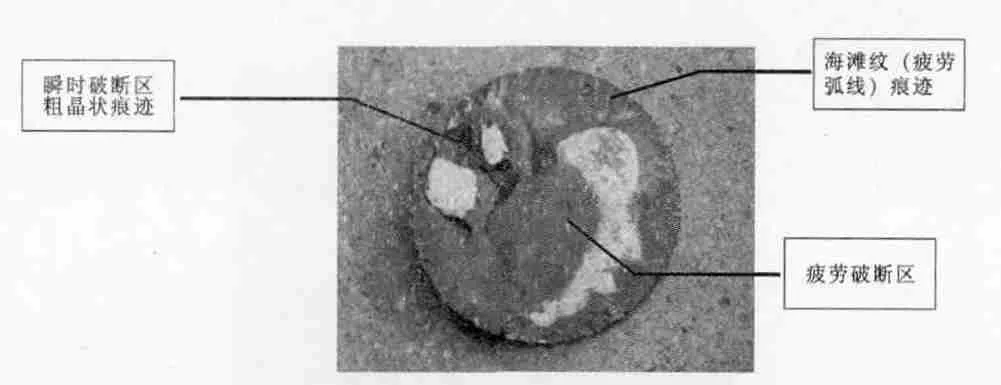

4.宏观断口分析

对该泵轴A、B面断口进行清洗后所观察到的宏观断口形貌见图6、图7。宏观断口包含3个区,即:裂纹起始区、裂纹扩展区和最后重力破坏瞬时断裂区。

图中白色部分是由于泵轴运转过程中突然发生断裂,断轴还没有停止转运,A、B断面相互碰撞挤压造成的痕迹。

从A、B面断口形貌可以明显地看出,该泵轴在运转过程中长期受到交变载荷作用,产生疲劳裂缝致使泵轴发生断裂,且疲劳裂纹起始于泵轴台阶处的工艺退刀槽表面向内部扩展。疲劳破断区的面积约占总面积的80%,而瞬时破断区仅占20%左右。在疲劳破断区中可见清晰的海滩纹 (疲劳弧线)痕迹,而在瞬时破断区中可见粗晶状痕迹,详见图8。

图8 疲劳断口

5.断口位置

该泵轴断口位置距轴端 (装联轴器一端)1858mm位于工艺退刀槽处,见图9、图10。断口距槽壁最大约2.5mm断口距槽壁最小约0.5mm

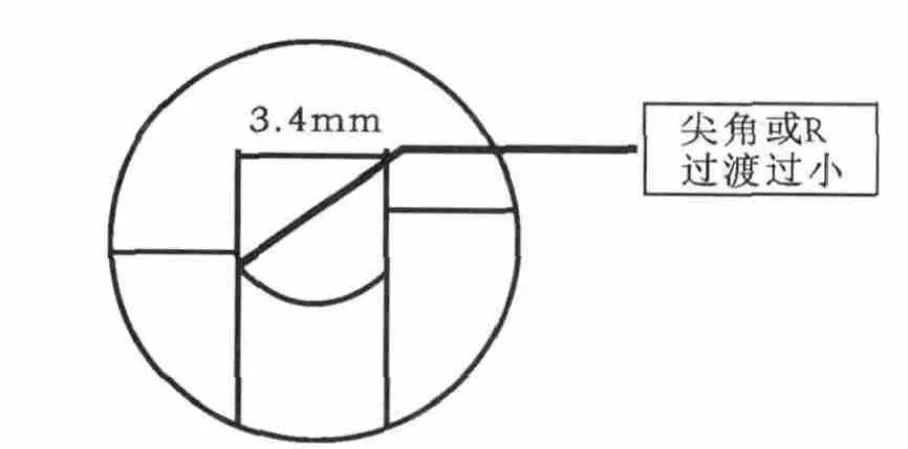

由于该轴工艺退刀槽破坏,其实际结构形状尺寸难以测量,但大致情况如下,见图11所示。

从图中可以看出工艺退刀槽圆弧底与二侧面连接不良,形成尖角或R过渡过小,在此处应力较集中;且工艺退刀槽加工不光滑,存在刀具车削痕迹;又由于退刀槽是材料力学危险截面,所以该泵轴退刀槽处就容易发生断裂。

图9 断口位置A面

图10 断口位置B面

图11 工艺退刀槽结构形状

6.结论

综合以上分析,太仓港环保发电有限公司NLT500-570×4S002#冷凝泵,泵轴发生断裂是由以下三方面因素所致:

6.1 泵轴材质不符合GB/T 3077—1999标准

该泵轴的42CrMo锻件化学成分虽然符合要求,但热处理有问题,其金相组织不正常,且存在大量呈网状分布的屈氏体,组织也偏粗,这使材料力学性能大幅度下降,其抗拉强度、屈服强度与标准相比分别下降约 26%和 35%(下降 280和 320Mpa),不符合泵轴设计要求,从而大大降低了该泵轴的承载能力及抗疲劳能力。

6.2 交变载荷

冷凝泵在运行过程中,泵轴长期受到交变载荷作用,出现疲劳裂缝,且疲劳裂纹起始于泵轴台阶处的工艺退刀槽表面向内部延伸,直到发生重力瞬时断裂。

6.3 工艺退刀槽

由于退刀槽圆弧底与槽壁连接存在尖角或R过渡过小,以及槽形不够光滑,留有刀具车削痕迹,比较粗糙,形成应力集中,且退刀槽是该泵轴的危险截面,故工艺退刀槽是本次断裂的一个诱发因素。

由于以上三个方面因素的叠加,导致了该泵轴的本次断裂。

6.4

应该改进该泵轴的热处理工艺,使其力学性能和金相组织符合相关标准,同时加大工艺退刀槽的R,使之光滑过渡,并提高退刀槽光洁度,减少应力集中。

[1]史美堂.金属材料及热处理[M].上海:上海科学技术出版社,1980.

[2]孙 智,江 利,应鹏展.失效分析:基础与应用[M].北京:机械工业出版社,2005.