660 MW SCR脱硝机组空预器堵塞原因分析及对策

邬东立,王洁,2,张国鑫,何信坚,康科伟

(1.浙江浙能能源技术有限公司,杭州310003;2.浙江大学,杭州310027;3.浙江浙能乐清发电有限责任公司,浙江温州323609)

660 MW SCR脱硝机组空预器堵塞原因分析及对策

邬东立1,王洁1,2,张国鑫1,何信坚3,康科伟3

(1.浙江浙能能源技术有限公司,杭州310003;2.浙江大学,杭州310027;3.浙江浙能乐清发电有限责任公司,浙江温州323609)

SCR装置氨逃逸,特别是在低温低负荷运行条件下,极易造成喷氨过量,在空预器冷端生成NH4HSO4,是导致空预器堵塞的主要原因。此外,煤质、空预器冷端壁面温度、催化剂活性、低负荷等因素也是导致空预器堵塞的原因。对此,提出了改进SCR系统、锅炉低负荷时燃烧调整、空预器吹灰冲洗方式调整等建议来改善空预器堵塞状况。

烟气脱硝;空预器堵塞;氨逃逸;660 MW

0 引言

浙能乐清发电厂3,4号660 MW超超临界机组锅炉分别配备三分仓容克式空气预热器,并配置了漏风控制系统和红外热点探测系统。整个空预器传热面由排列紧密的波纹板组成,在转子内分成热端、中温段、冷端3个部分。每台锅炉布置2套SCR(选择性催化还原)脱硝装置,以液氨作为还原剂,布置在锅炉省煤器与空预器之间的高尘区域。烟气竖直向下流经SCR装置,反应器本体内为3层催化剂支撑结构,前期安装2层蜂窝状催化剂。

SCR脱硝系统运行至今催化剂已超过或接近24 000 h性能保证期。在冬季低温及春节前后低负荷运行时,为达到一定的脱硝效率,喷氨量增大,氨逃逸率上升,从而生成NH4HSO4沉积物,导致空预器堵灰、局部堵塞现象。

空预器堵塞引起炉膛负压波动增大,同时空预器烟气侧、一/二次风侧的进出口差压增加;堵塞严重时,空预器漏风量增大,两侧排烟温度偏差明显增大,锅炉排烟损失增加,同时送/引风机、一次风机电流均有所增加,风机电耗明显增加,甚至导致风机失速等严重问题。因此,有必要对空预器堵塞原因进行分析并提出相应对策。

1 空预器堵塞原因分析

1.1 煤质因素

锅炉设计煤种为活鸡兔矿煤,全硫分为0.50%,其中灰主要成分有Fe2O3为20.66%,CaO为18.09%,Na2O为0.43%,K2O为0.70%,属于中等结渣煤。实际燃用煤种变化较大,含硫量0.36%~1.08%变化不等,含硫量高,水分高,造成烟气中SO2量增大,且粘附性较强,易促使冷端结露腐蚀。表1为2012年3月、2013年1月空预器堵塞期间入炉煤种参数。

表1 空预器堵塞期间入炉煤参数

当Sar,zs在0.51%~0.90%时,属于低硫煤,在0.91%~1.50%时,属于中硫煤,而酸露点温度与煤折算硫分的立方根成正比。空预器堵塞期间,因燃煤发热量降低,最大折算硫分超过设计值的2倍,引起SO3浓度增加且酸露点温度升高,在空预器冷端金属表面发生腐蚀的同时,加剧了空预器堵塞。

1.2 空预器金属壁面温度

与烟气接触的空预器金属壁温若高于露点温度,则低温腐蚀导致的空预器堵塞一般不可能发生,否则反之[1-2]。对于回转式空气预热器,冷端空预器传热元件的壁温tk可由下式近似计算[3]:

式中:tpy为排烟温度;tkkq为空预器进口风温。

由式(1)可知,当机组负荷降低时,排烟温度下降,尤其冬季环境温度低,排烟温度和空预器进口风温随之更低,造成空预器金属壁温降低。机组原设计中采用热风再循环来提高空预器的进口风温,空预器厂家规定冷端综合温度需满足:冷端综合温度=排烟温度+空预器进口风温≥148℃。表2列出了3号炉空预器堵塞期间的相关数据。

从表2可见,空预器2次严重堵塞期间,锅炉负荷较低,环境温度较低,空预器(特别是A侧)进口风温、排烟温度均处于低值。空预器A侧的平均综合温度为116.38℃与124.47℃,最低为112.61℃与122.81℃,比厂家规定的温度分别低31.62℃,23.53℃,35.39℃,25.19℃,促使了低温腐蚀的形成。

1.3 SCR运行喷氨量控制的影响

根据NH4HSO4的形成机理,若SCR反应器出口氨逃逸量越大,则烟气越容易在空预器冷端形成粘附性极高的NH4HSO4,造成空预器堵塞。

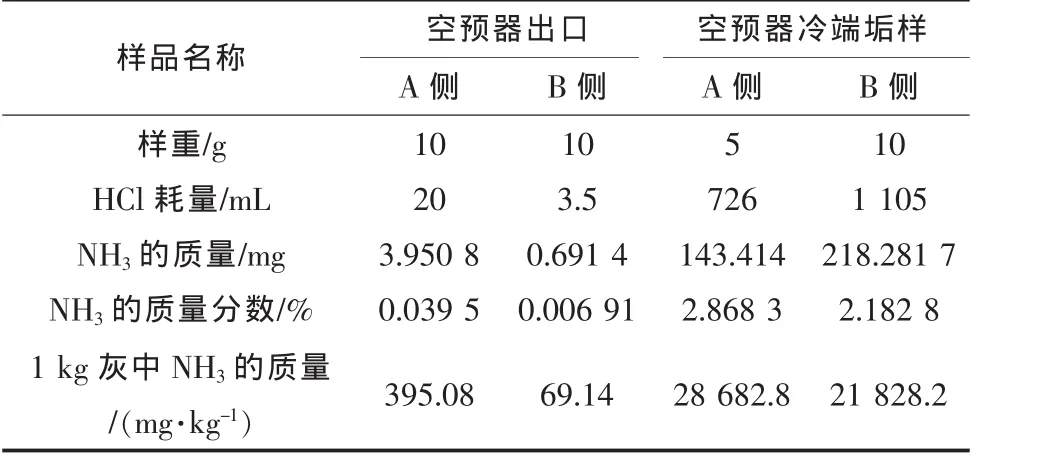

表3为4号机组大修期间对空预器灰样中NH3检测的结果。

表2 3号炉空预器堵塞期间锅炉相关统计数据

表3 4号炉空预器灰样NH3检测结果

根据国内外SCR脱硝运行经验,飞灰中氨含量控制在50 mg/kg以下时,说明氨逃逸率控制在安全运行范围内。从表3结果可见,4号炉空预器飞灰氨含量均超过50 mg/kg,特别是空预器垢样检测结果的氨含量相当高,可以判断机组SCR脱硝运行中喷氨量过大,导致空预器冷端NH4HSO4沉积。

2013年3月对3号炉进行了脱硝性能试验后,图1显示了空预器烟气侧差压变化情况。

图1 3号炉脱硝性能试验后空预器烟气侧差压

在脱硝性能试验前,空预器烟气侧差压都在1.0 kPa以下,从图1可见,脱硝性能试验后的几天时间内,差压明显上升。这是由于催化剂性能保证期已过,在正常调整喷氨情况下,脱硝效率很难达到66%以上,试验过程为同时满足出口NOX排放浓度、脱硝效率大于设计效率的80%的考核要求,导致喷氨量过大,造成试验后空预器烟气侧差压明显上升。

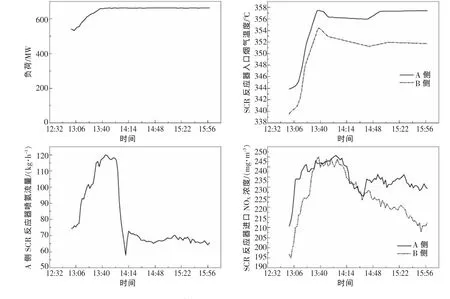

图2显示了3号机组在脱硝性能试验期间的相关数据变化。

为保证达到一定的脱硝效率,从图2的SCR反应器A侧喷氨流量可见,期间平均喷氨量约为80 kg/h,而瞬时喷氨量高达120 kg/h。目前机组的SCR运行,采用传统的DCS(分散控制系统)控制策略,以控制脱硝效率和出口浓度为最终目标,喷氨量作为调节手段,对A与B两侧进行控制,包含脱硝效率和出口浓度2种控制方式,根据需要进行无扰切换。控制氨氮摩尔比是控制脱硝效率和氨逃逸率的重要手段。随着投运时间的增加、煤质因素影响等,催化剂活性下降[4],在脱硝性能试验过程中,为保证一定的脱硝效率,则氨氮摩尔比上升,喷氨量明显大于理论计算氨量,导致氨逃逸量上升,较长时间的过量喷氨导致氨逃逸量剧增,造成大量NH4HSO4粘附在空预器冷端换热元件处,致使空预器严重堵塞。

1.4 低负荷影响

采用低NOX同轴燃烧系统技术,降低了燃烧中生成的NOX含量[5],但低负荷时低氮燃烧效果明显下降,烟气中NOX浓度偏大。脱硝控制系统以SCR出口的NOX浓度为主控信号,则低负荷时喷氨量增加,但实际烟气量有所下降,因此喷氨量超过实际反应所需,导致过量氨逃逸进入空预器,在冷端形成NH4HSO4结垢堵塞。

图2 脱硝性能试验期间相关参数变化

图3显示了2012年12月31日至2013年1月2日3号机组低负荷运行期间的参数变化情况。

从图3中可见,机组在低负荷运行时,低氮燃烧器在低风量、低风速时效果减弱,氧量偏大,燃料型NOX生成量增加,SCR反应器进口NOX处于较高水平,后期增加高达350 mg/m3,而SCR反应器进口烟温较低(仅在320℃左右),催化剂反应不活跃。此外,由于控制策略包括脱硝效率和出口浓度2种方式存在一定问题,随着锅炉负荷变化,烟气进入SCR的NOX浓度变化范围较大,为保证出口NOX浓度,致使喷氨量过大,氨逃逸量增加。氨逃逸率上升,造成空预器冷端换热元件NH4HSO4堵灰比较严重,空预器烟气侧差压最高至3 kPa以上,风烟系统运行工况恶劣,最终发生了一次风机、引风机失速的严重后果。

2 结论与建议

综上分析可知,空预器堵塞的主要原因是脱硝氨逃逸造成的NH4HSO4黏附在空预器冷端壁面。导致氨逃逸的因素包括:烟气量测量不准,造成原烟气NOX总量不准,导致喷氨量过大;随着机组投运时间的增加,催化剂活性下降;机组低负荷时,SCR入口烟温下降,催化剂活性降低,脱硝效率下降;由于烟气流场分布、喷氨量、NOX浓度分布不均等原因导致SCR出口氨逃逸不均匀。

此外冬季环境气温较低时,空预器换热面壁温进一步下降,易造成NH4HSO4快速粘结。氨逃逸、NOX、氧量等测量数据并不能完全反映烟气整体情况,导致运行和控制存在一定偏差。其他如负荷频繁变化、煤种变化、吹灰程序不佳等因素也是造成空预器堵塞的原因。

为有效改善SCR脱硝机组空预器堵塞情况,提出如下建议。

(1)机组的催化剂已经超过或接近性能保证期限时,考虑利用检修机会对催化剂进行检查并清灰,考察吹灰效果是否理想。根据机组催化剂“2+1”结构设计特点,加装1层催化剂预留层或者整体更换,提高催化剂整体活性,减少在相同脱硝效率下的氨逃逸率。

(2)优化调整喷氨调节阀、流量计、喷氨格栅,保证喷氨、烟气的流场均匀分布。应通过校准、检修或技改等方式提高SCR系统测量准确性。新建机组在168 h运行前冷态和热态调试中,特别要做好注氨格栅的细调工作和相应试验。

(3)SCR控制策略的调整。在负荷调整、异常工况时,运行人员应加大干预力度,控制脱硝效率上限值。改善低负荷时低氮燃烧的二次配风方式,控制进口NOX含量,避免在低负荷燃烧时喷氨过量,建议增加SCR进口折算后的NOX值大屏报警。

图3 低负荷运行期间相关参数的变化

(4)空预器运行调节,包括吹灰步进时间及吹扫行程调整,增加吹扫换热元件覆盖面。选择合理的板型和材料,正确进行空预器换热元件的分层布置,减小NH4HSO4的结垢和腐蚀率,降低机组强迫停炉进行空预器冲洗的可能性。

(5)堵塞严重的空预器,利用检修期间实施新型化学清洗,使空预器蓄热元件表面更加光洁,减缓NH4HSO4沉积及堵灰进程。

[1]雷会斌.燃煤机组采用SCR脱硝技术对锅炉空预器的影响[J].能源研究与利用,2012(6)∶43-44.

[2]王鑫,陈城,李富宝,等.SCR脱硝工艺空气预热器堵塞对策分析[J].吉林电力,2012,40(6)∶43-45.

[3]卢顺新,戴荣,杨义军,等.600 MW锅炉空预器积灰堵塞原因分析及防范[J].湖南电力,2012,32(2)∶47-49.

[4]许卫国,王丽莉.煤质变化对SCR催化剂活性的影响[J].应用能源技术,2008(3)∶4-6.

[5]吴碧君,刘晓勤.燃烧过程NOX的控制技术与原理[J].电力环境保护,2004,25(2)∶29-33.

[6]王智勇,王树植,王金峰.空气预热器堵塞原因及清洗方法[J].管道技术与设备,2008(1)∶50-51.

[7]马双忱,金鑫,孙云雪,等.SCR烟气脱硝过程硫酸氢铵的生成机理与控制[J].热力发电,2010,30(8)∶12-17.

[8]吴碧君,刘晓勤,王述刚,等.烟气脱硝工艺及其化学反应机理[J].电力环境保护,2006,22(6)∶29-31.

[9]冯立波,罗钟高,葛春亮.火电厂SCR烟气脱硝工艺系统设计[J].能源工程,2009(1)∶48-52.

[10]钟礼金,宋玉宝.锅炉SCR烟气脱硝空气预热器堵塞原因及其解决措施[J].热力发电,2012,41(8)∶45-48.

(本文编辑:陆莹)

Analysis on Air Preheater Blockage of 660 MW SCR Denitration Units and the Countermeasures

WU Dongli1,WANG Jie1,2,ZHANG Guoxin1,HE Xinjian3,KANG Kewei3

(1.Zhejiang Zheneng Technology Co.,Ltd.,Hangzhou 310003,China;2.Zhejiang University,Hangzhou 310027,China;3.Zhejiang Zheneng Yueqing Power Generation Co.,Ltd.,Wenzhou Zhejiang 323609,China)

The ammonia slip from SCR denitration device,especially in low temperature and low load operation,can easily cause the excess ammonia injection and form NH4HSO4at the cold end of air preheater,resulting in air preheater blockage.In addition,coal quality,the cold end wall temperature of air preheater,catalyst activity and low load all are causes for air preheater blockage.Therefore,the paper proposes to improve SCR system,adjust the combustion of boiler in case of low load and soot-blowing and washing mode of air preheater,for the purpose of mitigating air preheater blockage.

flue gas denitration;air preheater blockage;ammonium slip;660 MW

TK223.3+4

:B

:1007-1881(2014)03-0046-05

2013-11-18

邬东立(1973-),男,浙江奉化人,主要从事火力发电厂烟气脱硫脱硝等化学、环保的科研及技术管理工作。