中广核大厦结构设计和施工中的关键技术研究

韩 杰 赵 超 黄 浩

(1.广东大亚湾核电服务集团有限公司,深圳518000;2.同济大学建筑工程系,上海200092;3.重庆大学土木工程学院,重庆4041002)

中广核大厦结构设计和施工中的关键技术研究

韩 杰1,*赵 超2黄 浩3

(1.广东大亚湾核电服务集团有限公司,深圳518000;2.同济大学建筑工程系,上海200092;3.重庆大学土木工程学院,重庆4041002)

中广核大厦项目由南北两栋独立的塔楼组成,均为复杂超限高层建筑,其中北楼自10层到屋顶层为悬挑钢结构,采用大悬臂转换钢桁架结构体系。本项目结构体系新颖,在结构设计及施工过程中存在三大关键技术难题:风荷载及结构风振,悬挑钢结构的安全性以及悬挑钢结构与混凝土主体结构连接节点的传力可靠性。针对该重要、特殊、复杂的结构体系,按设计使用年限50年进行了结构设计,进行了基于性能的抗震设计、结构振动与舒适度分析;对北楼悬挑钢结构的施工过程进行了模拟分析,对悬挑钢结构受力状态进行了全程监控;同时对悬挑钢结构与主塔楼连接节点进行了有限元分析、实测以及风洞测压试验。通过合理的结构选型、精心的设计、充分的理论分析及试验研究,有效地保证了该超限结构的安全性,为同类工程的实施提供了重要借鉴。

风洞试验,悬挑钢结构,节点,有限元分析,卸载,监测

1 项目概况

中广核大夏项目用地面积约10 135.29 m2,总建筑面积158 830 m2。由南、北两栋独立的塔楼组成,其中南楼39层,建筑高度176.95 m,顶部设有直升机停坪;北楼24层,建筑高度107.85 m,10层到屋顶层设有大悬挑钢结构。3层地下室满铺连通,设南北两个车道出入口,外墙采用深灰色金属铝板幕墙和变化丰富窗墙体系。建筑外观新颖、独特,具有较强的视觉冲击力,见图1。本项目南、北独立的两栋塔楼均为复杂超限高层建筑。两塔楼均采用框架—核心筒结构形式,其中南楼为B级高度高层建筑,存在扭转不规则,局部楼板不连续;北楼扭转不规则,竖向抗侧力构件不连续,且连续多层大悬挑,悬挑长度达到16.5 m。

图1 项目效果图Fig.1 Impression draw of the project

本项目结构体系新颖,在结构设计及施工过程中需要解决三大关键技术问题:风荷载及结构风振,悬挑钢结构的施工安全性以及悬挑钢结构与混凝土主体结构连接节点的传力可靠性[1]。在结构设计初和施工过程中,中广核大厦项目部组织相关单位完成了系列的试验研究及理论分析工作:进行了风洞测压试验及结构振动与舒适度分析;对北楼悬挑钢结构的施工过程进行了模拟分析;对悬挑钢结构受力状态进行了全程监控;对悬挑钢结构与主塔楼连接节点进行了有限元分析及受力状况进行实测。同时,本工程悬挑钢结构的设计部分构件采用高性能Q345GJ-B钢材,现场监测时对采用Q345GJ-B钢材的部分大跨钢梁的现场载荷性能及节点连接区性能进行了实测,了解了Q345GJ-B钢材在本工程中的适用性,积累了GJ钢构件的现场试验数据。通过上述专项研究工作,解决了关键技术难题,有效地保障了本项目在施工及使用过程中的安全性。现将项目实施过程中采取的关键技术措施进行总结,为类似的项目实施过程提供参考。

2 结构体系及特点

2.1 南楼结构体系

南楼主塔楼采用现浇钢骨混凝土柱—混凝土框架梁—核心筒结构体系,裙楼结构采用钢框架结构体系,与塔楼通过钢梁铰接。结构竖向力由现浇外框架和钢筋混凝土筒体共同承担,外框柱密集布置,且多数通过混凝土梁与核心筒刚接,形成良好的框架与核心筒协同工作效果,共同抵抗由于风荷载及地震作用产生的水平剪力以及倾覆弯矩。

2.2 北楼结构体系

北楼主塔楼采用钢筋混凝土框架—核心筒体系,10层—屋顶层悬挑部分采用钢结构体系,与主塔楼刚性连接。结构水平力由外框架和钢筋混凝土墙体共同承担,共同承担由于风荷载及地震作用产生的水平剪力以及倾覆弯矩。

北楼1-8轴~1-10轴10至25层为悬挑钢结构(图2),从10层开始悬挑,悬挑长度17m,平面尺寸16.5 m×30.6 m,其中10~18层为大悬臂转换钢桁架结构体系,18层至顶层为箱型钢柱和H型钢梁组成的钢框架结构体系,最大截面箱型钢柱600×600×20×20 mm,H型钢梁HW600× 300×20×20 mm。其中,钢骨混凝土主体结构与悬挑钢结构之间的连接节点区域受力大(见图2中节点1、节点2),设计及施工时需要重点保障该类节点区域的安全。

图2 北楼立面示意图Fig.2 Vertical view of north tower

3 专项研究

本工程结构形式新颖特殊,为了保证结构安全,开展了若干专项研究工作。通过完成系统的理论分析及试验研究工作,解决了该建筑抗风安全性、悬挑钢结构与主塔楼结构连接节点受力性能、悬挑钢结构胎架支撑卸载施工几大关键技术难题,有效地保障了该工程在施工及使用中的安全性[3]。下面分别就本项目中开展的专题研究工作进行介绍。

3.1 风洞试验

由于该工程项目处在台风多发的沿海地区,且两相邻塔楼可能产生较大的相互干扰作用,风效应比较复杂,为了确保两栋塔楼在建成使用阶段的抗风安全性,对两塔楼在强风作用下的围护结构的风压分布以及在设计风速下,该楼的风荷载、结构顶部加速度响应进行详细的风洞试验研究,并根据风洞试验的结果,对该楼的抗风安全性以及在设计风速范围内,结构三维风振特性和该楼办公人员的舒适性进行了风洞试验研究,见图3。通过本项目风洞动态测压试验结果及分析得出结论[2]:

(1)由本项目墙体外表面测点的压力系数结果可以看出,气流在外墙面的棱角处出现明显的分离,且在分离区出现较大的负压,特别是在两栋楼之间容易出现风速的加速作用,其负风压(系数)的绝对值较大。

(2)受到周边建筑的影响出现明显的建筑群体效应,特别是南北两栋楼之间的外墙风压力(吸力)。

(3)总体来说,沿高度方向,较大风压出现在大楼约1/2以上高度处,并且在主体结构的四个周边拐角区域及受内外压影响的顶部,其风荷载较大。

(4)从分析结果看,南塔楼测点正体型系数基本维持在0.7~0.9之间,对于顶部的内外受风墙面其正体型系数达到1.32;测点负体型系数大概在-0.6~1.0之间,但对于底部测点其负体型系数相对较大,达到-2.20。北塔楼测点正体型系数在0.6~0.9之间,对于顶部内外受风的墙面其正体系系数较大,达到1.43;测点负体型系数在-0.6~0.9之间,但对于底部测点其负体型系数较大,达到-2.39。

(5)试验结果表明,由于南北塔楼相对距离较小,之间形成“峡谷”带,气流在此位置加速,使得南、北塔楼的此侧面及相邻的拐角出现明显的气流分离,而产生较大的负风压,特别是对南塔楼的北面墙面影响较大,北塔楼南侧面影响相对小些。受到周边建筑(高度与北塔楼较为接近)的影响,北塔楼的北侧面出现较大的负风压。

图3 风洞试验Fig.3 Wind tunnel test

3.2 结构振动与舒适度分析

按照《高层建筑混凝土结构技术规程》(JGJ 3—2002)中4.6.6的规定,高度超过150 m的高层建筑结构应具有良好的使用条件,满足舒适度要求,按现行国家标准《建筑结构荷载规范》(GB 50009)规定的10年一遇的风荷载取值计算的顺风向与横风向结构顶点最大加速度不应超过表1的限值。基于10年一遇风荷载取值和风洞试验数据计算的结构顶部峰值加速度,南塔结构顶部X向最大加速度为0.080 m/s2,Y向为0.098 m/s2,最大合成加速度为0.125 m/s2(发生在180°风向角);北塔结构顶部X向最大加速度为0.083 m/s2,Y向为0.098 m/s2,最大合成加速度为0.129 m/s2(发生在165°风向角);均满足规范要求。

表1 结构顶点峰值加速度限值(10年重现期)Table 1 Peak acceleration lim its on structure top(return period of 10 years)

3.3 北楼悬挑钢结构施工模拟分析及施工监控

北楼悬挑钢结构安装时,在悬挑结构竖向钢柱下方布置临时支承胎架,胎架之间根据布置形式通过水平连系桁架进行连接,共同组成一个主体结构的临时支承体系,作为整个悬挑钢结构高空安装的主要受力支点。悬挑钢结构安装、焊接完毕形成结构体系后再拆除胎架,即为卸载。卸载过程中,结构体系进行了一次转换,由胎架受力转换为钢结构悬挑受力,结构体系转换过程中,结构经历应力突变,为悬挑钢结构施工的关键控制环节[3]。卸载完成后,再进行后续施工,浇筑各层楼板及安装幕墙,完成主体结构施工工作。

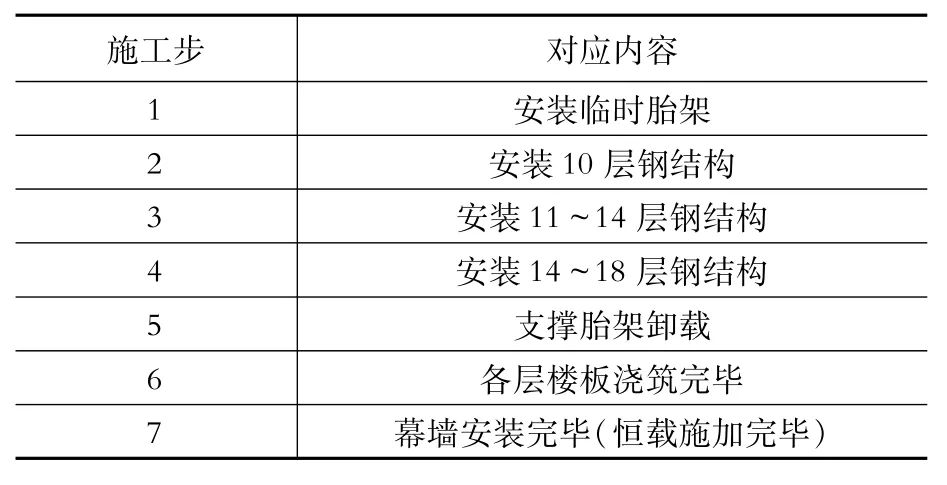

为了了解悬挑钢结构及胎架在施工过程中的受力状态,基于MIDAS/GEN平台进行了施工阶段模拟分析[4-7]。根据施工过程的阶段性在施工模拟时划分为7个模拟状态,施工模拟工况见表2。

表2 施工模拟工况Table 2 Construction simulation steps

模拟分析结果表明:结构体系在施工过程中,应力和变形变化平稳,结构的应力水平保持在合理的水平,胎架及悬挑钢结构均有较高的安全储备。胎架最大应力87.2 N/mm2,最大压缩变形为9.7 mm,在第4施工步出现,即钢结构全部安装完毕时;悬挑钢结构部分最大应力为62.3 N/mm2,在第7施工步出现,即全部恒载施加完毕以后,此时的最大变形为33.7 mm;悬挑钢结构在卸载施工时,卸载位移为12.5 mm(第5施工步与第4施工步的位移差值),分析结果见表3。

表3 施工模拟结果Table 3 Construction simulation results

施工过程中,对悬挑钢结构及胎架布置了148个应变监测点,进行了分阶段的现场实测,现场监测见图4。悬挑钢结构施工过程的有限元仿真模拟分析结果及现场实测数据表明:

(1)卸载前后,结构各关键部位的应变增量与理论分析值吻合较好,表明结构体系转换得到了有效的完成,结构实际受力状态与设计意图相符;

图4 悬挑结构应变测点Fig.4 Stain monitoring points

(2)卸载完成后,温度作用使结构产生了较小的变形,表现为测点应变实测值有所变化,但是幅度较小,总体来看,该结构对温度变化不敏感;

(3)结构的实际卸载位移量与监测前分析值有一定的差异,主要是由于焊接变形及胎架偶然变形引起的,通过应变监测数据可以判断结构处于正常的受力状态,该差异不会对结构的安全性造成影响。

该项目北楼悬挑钢结构形式领先、悬挑长度大、重量大,施工过程中采用分阶段施工仿真模拟的方法科学合理地制定了卸载施工方案,现场施工监测可靠有效地保证了施工过程的顺利进行,采用该方法亦对卸载过程中出现的异常情况进行了准确的分析判断。证明了采用施工仿真模拟—现场实测—施工后补充分析的方法具有科学合理性及有效性,可以应用到类似的大型钢结构施工监测中[6-10]。

3.4 北楼悬挑钢结构与主塔楼连接节点分析及实测

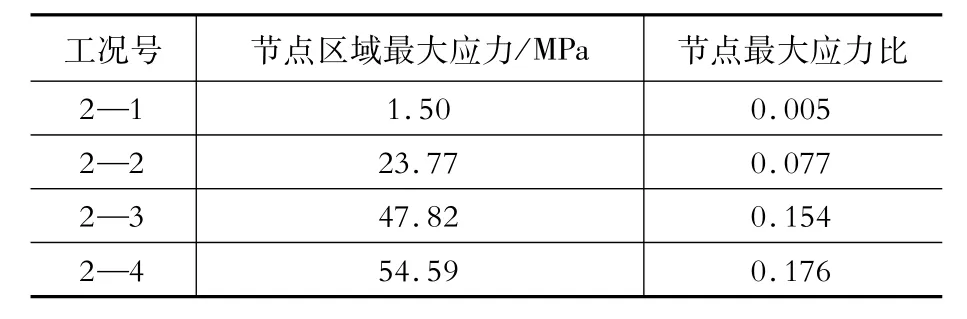

在胎架卸载施工过程中经历荷载突变,受力状态复杂,是整个悬挑部分与主体结构传力的重要环节,为了掌握该节点区域的受力性能,确保施工及使用过程中的结构安全,采用SAP2000程序建立了该类节点区域的三维有限元模型,进行了各施工控制工况的节点受力性能模拟分析[11-13],了解了各控制工况下,节点区域的应力分布规律。节点位置见图2,表4为节点一最大应力点的计算结果,表5为节点二最大应力点的计算结果。表中数据显示:在施工过程各个阶段,悬挑钢结构保持较低的应力水平。结构在卸载时的最大应力为23.7 MPa;在楼板浇筑完毕时,最大应力为77.8 MPa;在幕墙完成时,最大应力为82.8 MPa,应力较小,具有较高的安全裕度。在悬挑钢结构胎架卸载施工阶段对节点区域的实际应力变化进行了现场实测,实测时,在悬挑钢结构根部节点区域布置了80只振弦式应变计,实时观测节点区域的应变发展(图5)。

表4 节点区域一模拟结果汇总Table 4 Simulation results of joint one

表5 节点区域二模拟结果汇总Table 5 Simulation results of joint two

图5 节点应变测点Fig.5 Stain monitoring points of joints

实测得到的节点一区域最大应变为407με,大于理论分析值366με约11%;节点二区域最大应变最大应变为310με,大于理论分析值265με约12%。实测值与理论分析值应力变化趋势一致,变化幅度接近,整体吻合较好。现场实测值直接说明了节点区域处于较低的应力水平,具有较高的安全度。本工程北楼悬挑钢结构与主体结构转换节点区域的有限元模拟分析结果及现场实测结果表明:

(1)在施工过程各个阶段,该悬挑钢结构及其转换节点区域均保持较低的应力水平,具有较高的结构安全度。

(2)悬挑钢结构与主体结构连接的节点区域传力效果明确,悬挑钢结构的桁架效应明显,整体结构受力状态与设计意图吻合。通过采用理论分析结合实测数据的手段,有效地验证了该类节点的安全性及设计合理性。

4 结 论

本工程虽然结构受力复杂,但形式新颖,建筑效果独特,其创新的结构体系及其在项目实施过程中采用的技术保障手段对同类结构的设计及施工具有重要的参考价值和借鉴意义:

(1)主塔楼采用钢骨混凝土柱—混凝土框架梁—核心筒结构体系,悬挑部分及裙楼部分采用钢结构体系,合理地利用了各类结构的优势;悬挑部分采用桁架受力体系,较好地实现了限额设计,有效地做到了经济性与结构性能的双赢。

(2)对于体系复杂的超高层建筑,有必要通过风洞试验等补充手段考察其抗风安全性,特别是对处于城市中心地区的该类建筑,应高度重视建筑群体效应的影响。

(3)本工程结构形式特殊新颖,存在一些超越现行规范的技术问题,通过充分的理论分析、试验研究、施工配合以及结构健康监控,有效地保证了设计意图的完美实现,同时亦通过这些技术手段证明了所采用的设计方法和新技术是合理可行的。

[1] 某超高层建筑钢结构工程胎架安装与卸载专项方案[R].深圳:深圳建升和钢结构建筑安装工程公司,2011.Plan of a super high-rise building temporary supporting tower[R].Shenzhen:Shenzhen jianshenghe steel structure construction engineering company,2011.(in Chinese)

[2] 某超高层建筑风洞试验报告[R].长沙:湖南大学,2009.Wind tunnel test of a super high-rise building[R].Changsha:Hunan University,2009.(in Chinese)

[3] 某大厦北楼悬挑钢结构卸载施工监测报告[R].重庆:重庆大学,2013.Structural monitoring of a cantilever steel structure during unloading[R].Chongqing:Chongqing University,2013.(in Chinese)

[4] 汪大绥,姜文伟,包联进,等.CCTV新台址主楼施工模拟分析及应用研究[J].建筑结构学报,2008,29(3):104-110.(in Chinese)Wang Dasui,Jiang Wenwei,Bao Lianjin,et al.Staged construction analysis and application research on new CCTV building[J].Journal of Building Structures,2008,29(3):104-110.(in Chinese)

[5] 刘学武,郭彦林,张庆林,等.CCTV新台址主楼施工过程结构内力和变形分析[J].工业建筑,2007,37(9):22-29.(in Chinese)Liu Xuewu,Guo Yanlin,Zhang Qinglin,etal.Analysis of internal force and deformation for the new CCTV headquarters during the construction process[J].Industrial Construction,2007,37(9):22-29.(in Chinese)

[6] 曹志远.土木工程分析的施工力学与时变力学基础[J].土木工程学报,2001,34(3):41-46.Cao Zhiyuan,Construction mechanics and time-varyingmechanics in civil engineering[J].China Civil Engineering Journal,2001,34(3):41-46.(in Chinese)

[7] 卢家森,黄明鑫.国家体育场卸载过程支撑塔架的应力监测[J].结构工程师,2010,26(2):156-161.Lu Jiasen,Huang Mingxin.Stressmonitoring for temporary supporting tower of the national stadium during unloading procedure[J].Structural Engineers,2010,26(2):156-161.(in Chinese)

[8] 崔晓强,郭彦林,叶可明.大跨度钢结构施工过程的结构分析方法研究[J].工程力学,2006,23(5):83-88.Cui Xiaoqiang,Guo Yanlin,Ye Keming.Research on the construction mechanic method of long-span steel structures engineeringmechanics[J].Engineering Mechanics,2006,23(5):83-88.(in Chinese)

[9] 范重,王喆,唐杰.国家体育场大跨度钢结构温度场分析与合龙温度研究[J].建筑结构学报,2007,28(2):32-40.Fan Zhong,Wang Zhe,Tang Jie.Analysis on temperature field and determination of temperature upon healing of large-span steel structure of the national stadium[J].Journal of Building Structures,2007,28(2):32-40.(in Chinese)

[10] 曾志斌,张玉玲.国家体育场大跨度钢结构在卸载过程中的应力监测[J].土木工程学报,2008,41(3):1-5.Zeng Zhibin,Zhang Yuling.Stressmonitoring of the large-span steel structure of the national stadium during unloading[J].China Civil Engineering Journal,2008,41(3):1-5.(in Chinese)

[11] 韩杰,黄浩,赵超.某超高层建筑悬挑钢结构施工模拟分析及现场监测[J].施工技术,2013,42(8):40-42,53.Han Jie,Huang Hao,Zhao Chao.Construction simulation and monitoring of the cantilever steel structure of a high-rise building[J].Construction Technology,2013,42(8):40-42,53.(in Chinese)

[12] 张玉玲,曾志斌,王丽.国家体育场大跨度钢结构温度监测系统研究及其在卸载时的应用[J].施工技术,2008,23(7):51-54.Zhang Yuling,Zeng Zhibin,Wang Li.Study on temperature monitoring system of long-span steel structure of the national stadium and its application in the course of unloading steel construction[J].Construction Technology 2008,23(7):51-54.(in Chinese)

[13] 熊海贝,张俊杰.超高层结构健康监测系统概述[J].结构工程师,2010,26(1):145-150.Xiong Haibei,Zhang Junjie.Summary of health monitoring system for skyscrapers[J].Structural Engineers,2010,26(1):145-150.(in Chinese)

Key Techniques for Structural Design and Construction of a Super High-rise Building Project

HAN Jie1,*ZHAO Chao2HUANG Hao3

(1.Guangdong Dayawan Nuclear Power Group Co.Ltd.,Shenzhen 518000,China;2.Department of Building Engineering,Tongji University,Shanghai200092,China;3.College of Civil Engineering,Chongqing University,Chongqing 404100,China)

This project is composed of two independent towers:the north tower and the south tower.The north tower has a large span steel truss structure from its10th story to its25th story.The novel and complicated structure system brings a lot of challenges to structural design and construction,which includes wind load induced structural vibration,the safety of the cantilever steel structure,and the reliability of the joint that connects the steel structure and the concrete structure.In order to solve these problems,analyses and research have been conducted.This paper introduces these studies,including performance based seismic design,vibration analyses,construction process simulation,structuralmonitoring of the cantilever steel structure,FEA and monitoring of the joint zone,and wind tunnel tests.

wind tunnel test,cantilever steel structure,joint,FEA,unloading,monitoring

2013-05-29

中央高校基本科研业务费资助项目(CDJZR12200023);国家自然科学基金(51078368)*联系作者,Email:yingjiecy@126.com