分散聚合法制备两性聚丙烯酰胺“水包水”乳液絮凝剂

吉春艳,李 宇,杨俊峰,彭晓宏

(1. 华南理工大学 材料科学与工程学院,广东 广州 510640;2. 广州雅克化工有限公司,广东 广州 510820)

分散聚合法制备两性聚丙烯酰胺“水包水”乳液絮凝剂

吉春艳1,李 宇1,杨俊峰2,彭晓宏1

(1. 华南理工大学 材料科学与工程学院,广东 广州 510640;2. 广州雅克化工有限公司,广东 广州 510820)

以丙烯酰胺(AM)、甲基丙烯酰氧乙基三甲基氯化铵(DMC)及丙烯酸(AA)为共聚单体,聚甲基丙烯酰氧乙基三甲基氯化铵为分散剂,偶氮二异丁脒盐酸盐(V-50)为引发剂,在硫酸铵水溶液中通过分散聚合法制备了两性聚丙烯酰胺(AmPAM)“水包水”乳液。利用FTIR、偏光显微镜和激光粒度仪对该乳液的结构和形态进行了表征,考察了分散剂用量、单体总用量及反应条件对分散聚合的影响。实验结果表明,适宜的反应条件为:分散剂用量13.4%~20.5%(w)(基于单体总质量),单体总用量12%~15%(w)(基于反应体系质量),单体摩尔比n(AM)∶n(DMC)∶n(AA)=8∶1∶1,反应温度50~65℃,pH= 5~7,反应时间11~12 h。在此条件下得到的AmPAM“水包水”乳液的表观黏度低、流动性好、稳定性高。

两性聚丙烯酰胺;水包水乳液;分散聚合;絮凝剂

聚丙烯酰胺(PAM)作为一类重要的污水处理剂,具有相对分子质量高、用量少和絮凝效果好等优点。PAM主要通过水溶液聚合法、反相乳液法和分散聚合法等制得,主要的工业产品包括水溶胶、粉剂、“油包水”乳液及“水包水”乳液4类[1-4]。

分散聚合法制备的PAM “水包水”乳液的相对分子质量高,可快速溶于水,使用方便,克服了其他产品存在的难溶、高能耗和污染环境等缺点。国内外对阳离子PAM分散乳液的研究已相对成熟,并已进行了生产应用[5-9]。对两性PAM(AmPAM)“水包水”乳液的制备研究多集中于对分散聚合组成体系的探讨[10-15]。近年来,利用分散聚合法制备AmPAM“水包水”乳液的研究目标是合成相对分子质量大、流动性好且稳定性高的产品。

本工作以丙烯酰胺(AM)、甲基丙烯酰氧乙基三甲基氯化铵(DMC)及丙烯酸(AA)为共聚单体,聚甲基丙烯酰氧乙基三甲基氯化铵(PDMC)为分散剂,偶氮二异丁脒盐酸盐(V-50)为引发剂,在硫酸铵水溶液中通过分散聚合法制备了AmPAM“水包水”乳液;利用FTIR、偏光显微镜和激光粒度仪对该乳液的结构和形态进行了表征,并考察了分散剂用量、单体总用量及反应条件对分散聚合的影响。

1 实验部分

1.1 主要试剂

AM:工业级,英德市云超聚合材料有限公司;DMC:分析纯,日本三菱公司,配制成80%(w)的水溶液;AA、硫酸铵:分析纯,广州化学试剂厂;V-50:分析纯,上海广创进出口有限公司;PDMC:实验室自制[2];实验用水均为去离子水。

1.2 AmPAM “水包水”乳液的制备与表征

1.2.1 分散聚合

称取一定量的AM、DMC、AA、硫酸铵、PDMC溶于去离子水中,搅拌成均相溶液;用NaOH或稀H2SO4调节该溶液pH至一定值后,将溶液倒入装有搅拌器、氮气导管、冷凝管和温度计的150 mL圆底烧瓶中,于恒温水浴中恒速搅拌均匀;通N2排氧30 min后,加入一定量的V-50引发反应;反应一定时间可得AmPAM“水包水”乳液。

利用体积比为1∶1的乙醇-水混合体系和大量丙酮对上述合成的乳液进行反复洗涤和沉淀,除去硫酸铵和未反应的小分子,经烘干、研磨得到AmPAM共聚物白色粉末试样,用于测试表征。

1.2.2 表征方法

共聚物的特性黏数按GB12005.1—1989[16]规定的“一点法”测定。乳液的表观黏度采用上海地质仪器厂NDJ-1型旋转黏度计测定。乳液稳定性的观察:将制得的乳液置于透明塑料瓶中密封,室温下储存,观察记录乳液保持稳定(不凝胶和不分层)的时间。共聚物结构的分析采用美国Nicolet公司MAGNA-IR760型傅里叶变换红外光谱仪,KBr压片。乳液颗粒的形貌采用徕卡仪器有限公司DM2500P型偏光显微镜观察。乳液的粒径大小及其分布采用美国BeckMAN COULTEP公司N5型纳米激光粒度仪表征。

2 结果与讨论

2.1 FTIR表征结果

单体及共聚物的FTIR谱图见图1。从图1可看出,3 035,1 618 cm-1处的吸收峰分别归属于C—H键和CC键的伸缩振动,AM,DMC,AA的谱图中均出现了这2个特征吸收峰,而AmPAM共聚物的谱图中未出现,说明AM,DMC,AA发生反应生成了AmPAM共聚物;3 469 cm-1处的吸收峰归属于AA中O—H键的伸缩振动;3 193 cm-1处的吸收峰归属于酰胺基团中N—H键的伸缩振动;2 897,2 821 cm-1处的吸收峰归属于C—H2键的伸缩振动;1 760 cm-1处的吸收峰归属于AA和DMC中羰基的伸缩振动;1 666,1 589 cm-1处的吸收峰分别归属于酰胺CO键的伸缩振动、N—H键的弯曲振动和C—N键的伸缩振动(N—H键与C—N键的吸收峰重叠);1 116 cm-1处的吸收峰归属于C—O键的伸缩振动;1 447 cm-1处的吸收峰归属于高分子链中亚甲基的弯曲振动;950 cm-1处的吸收峰归属于季铵盐C—N键的伸缩振动;749 cm-1处的吸收峰归属于—CH2基团的面内摇摆振动。FTIR表征结果显示,AmPAM共聚物中存在DMC,AM,AA的单元链节。

图1 单体及共聚物的FTIR谱图Fig.1 FTIR spectra of the monomers and copolymer.a Acrylic acid(AA);b Dimethylaminoethyl methacrylate methyl chloride(DMC);c Acrylamide(AM);d Amphoteric polyacrylamide(AmPAM)

2.2 分散剂用量对分散聚合的影响

PDMC分散剂用量对分散聚合的影响见表1。从表1可看出,AmPAM聚合物的特性黏数随PDMC用量的增加,呈先增大后降低的趋势。这是因为,在分散聚合中,聚合物的相对分子质量达临界点时,聚合物会从反应介质中析出。当PDMC用量过少时,析出的聚合物无法被PDMC充分吸附稳定,因而无法形成乳液,体系呈黏稠状,表观黏度特别大(无法测量)。当PDMC用量较高时,AmPAM聚合物的特性黏数降低,形成的乳液的表观黏度增大。分散聚合法所得聚合物的相对分子质量很大程度上取决于反应过程中单体是否在聚合物的颗粒固相中进行反应:如在固相中反应,聚合物的相对分子质量较高;如在连续相(反应介质)中反应,聚合物的相对分子质量较低。当PDMC用量较高时,形成的聚合物小颗粒较多,单个小颗粒吸收的单体量降低,聚合物的相对分子质量降低;而且当过多的带正电荷的PDMC吸附在聚合物小颗粒表面上时,由于静电排斥作用,使得部分带正电荷的单体不易进入固相中反应,只能进入连续相中进行反应,而连续相中反应单体含量的增大则导致乳液的表观黏度增大。实验结果表明,较适宜的PDMC用量为13.4%~20.5%(w)(基于单体总质量)。在此条件下合成的AmPAM“水包水”乳液相比文献[12]中合成的乳液,表观黏度大幅降低,流动性更好。

表1 PDMC分散剂用量对分散聚合的影响Table 1 Effect of PDMC dispersant content on the dispersion polymerization

PDMC分散剂用量对AmPAM“水包水”乳液 颗粒的形态及大小的影响分别见图2和图3。

图3 PDMC分散剂用量对AmPAM“水包水”乳液颗粒粒径的影响Fig.3 Effect of PDMC dispersant content on the size of AmPAM“water in water” emulsion particles.

从图2和图3可看出,随PDMC用量的增大,乳液颗粒的粒径变小,且形态变规整。这是因为,当PDMC用量较少时,聚合物颗粒表面的电荷排斥和空间位阻作用减弱,部分聚合物颗粒聚集形成大颗粒,导致形成的乳液颗粒的粒径大小不均匀,平均粒径较大(4.53 μm),形态呈椭圆或棒状。随PDMC用量的逐渐增大,聚合物颗粒表面的电荷密度增大,排斥作用增强,并形成更厚的保护层,空间位阻增强,粒子收缩,因此形成的乳液颗粒的粒径逐渐减小,形态也更规整,近似球形。

图4是w(PDMC)=18.9%(w)时,AmPAM“水包水”乳液颗粒的粒径分布。由图4可看出,3次扫描所得乳液颗粒的粒径分布均呈高斯分布,分布较窄,平均粒径为3.16 μm,分布指数为0.265。

2.3 单体总用量对分散聚合的影响

单体总用量对分散聚合的影响见表2。从表2可看出,随单体总用量的增大,AmPAM聚合物的特性黏数呈先增大后降低的趋势,而AmPAM“水包水”乳液的表观黏数则呈一直增大的趋势,并在单体总用量达到一定程度时出现结块、凝胶等现象。单体总用量较少时,反应体系中活性自由基和单体碰撞几率较小,因而聚合物的特性黏数较低。

当单体总用量超过18%(w)(基于反应体系质量)时,聚合反应速率及预聚物沉淀速率均大于PDMC在聚合物颗粒表面的吸附速率,致使沉淀的聚合物相互凝聚形成较大粒径的颗粒,阻碍分子链的增长,导致聚合物的特性黏数降低,且有凝胶出现。当单体总用量达20%(w)时,分散聚合达到一定程度,整个反应体系彻底形成凝胶,无法形成稳定的“水包水”乳液。因此,适宜的单体总用量为12%~15%(w)。

图4 AmPAM“水包水”乳液颗粒的粒径分布Fig.4 Distribution of AmPAM“water in water”emulsion particle sizes. w(PDMC)=18.9%.1,2,and 3 represented scanning times.

表2 单体总用量对分散聚合的影响Table 2 Effect of total monomer mass on the dispersion polymerization

2.4 单体配比对分散聚合的影响

n(AM)∶n(DMC)∶n(AA)对分散聚合的影响见表3。从表3可看出,随n(DMC)∶n(AA)的增大,AmPAM聚合物的特性黏数逐渐降低,AmPAM“水包水”乳液的表观黏度变大、稳定性变差,当n(AM)∶n(DMC)∶n(AA)= 8.7∶1∶0.3时,反应体系几乎为黏稠状。这是因为DMC为阳离子单体,AA为阴离子单体,随n(DMC)∶n(AA)的增大,聚合物分子链上过剩的正电荷增多,导致亲水性增强,更难以形成聚合物小颗粒,单体则不能有效地在固相中反应,因此聚合物的相对分子质量降低,乳液的表观黏度增大。当n(DMC)∶n(AA)=1∶1时,聚合物分子链呈电荷中性,由于分子链自身正负离子相互吸引,分子链呈蜷缩状,易形成聚合物小颗粒,因此聚合物的特性黏数较高。当n(AM)∶n(DMC)∶n(AA)= 9∶0.5∶0.5时,AmPAM聚合物的特性黏数可达8.69 dL/g。

表3 n(AM)∶n(DMC)∶n(AA)对分散聚合的影响Table 3 Effect of n(AM)∶n(DMC)∶n(AA) on the dispersion polymerization

从表3还可看出,随AM含量的降低,AmPAM聚合物的特性黏数降低,AmPAM“水包水”乳液的表观黏度先减小后增大。因为当DMC与AA的含量均增大时,由于聚合物分子链呈电荷中性,亲水性适中,易形成较多的聚合物小颗粒,单体也易进入聚合物颗粒,则残留在分散介质中的反应单体减少,因此聚合物的特性黏数降低,同时乳液的表观黏度也减小。但当DMC与AA的含量过高时,聚合物分子链的亲水性增大,不易形成聚合物小颗粒,且由于静电排斥作用,阳离子单体DMC更难进入固相中反应,所以乳液的表观黏度又呈增大趋势。综合考虑乳液的流动性及稳定性,选择n(AM)∶n(DMC)∶ n(AA)=8∶1∶1较适宜,在此条件下时可得表观黏度低至325 mPa·s、流动性好、稳定性大于3个月的AmPAM“水包水”乳液。

2.5 反应温度对分散聚合的影响

反应温度对分散聚合的影响见表4。由表4可知,随反应温度的升高,AmPAM聚合物的特性黏数先增加后降低,当反应温度为55 ℃时,聚合物的特性黏数达最大值。一般情况下,降低反应温度可提高聚合物的相对分子质量。但在本实验中,当反应温度较低时,AmPAM聚合物的特性黏数反而降低。可能因为反应温度较低时,引发剂的分解速率过慢,聚合物分子链的增长速率也较慢,反应体系长时间处于成核期,黏度较大,阻碍了单体进入小颗粒中进行反应,导致聚合物的相对分子质量降低、AmPAM“水包水”乳液的表观黏度增大并直至呈黏稠状。在适宜的反应温度下,AM活性链被高度水化,其末端自由基被缔合水包埋,链增长速率大于分子间终止速率,因而聚合物的特性黏数增大。但随反应温度的继续升高,AmPAM聚合物的特性黏数有所降低,其原因可能是:温度升高使分子间解缔合速率加快,缔合水量减少,链终止速率加快;反应初期引发剂分解速率加快,短时间内产出大量自由基,分子链的增多使聚合物的相对分子质量降低。因此,适宜的反应温度为50~65 ℃。

表4 反应温度对分散聚合的影响Table 4 Effect of temperature on the dispersion polymerization

2.6 pH对分散聚合的影响

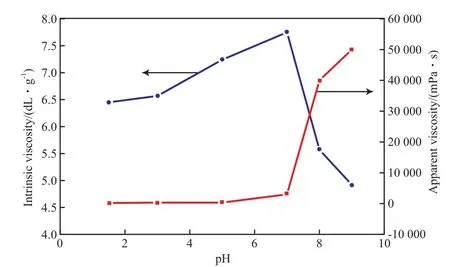

pH对分散聚合的影响见图5。由图5可看出,酸性体系对AmPAM聚合物的特性黏数影响不大,可形成较好的AmPAM“水包水”乳液,当pH=1~3时,聚合物的特性黏数稍有降低,这是因为酸性条件下,单体AM主要发生自聚反应,未能有效的形成共聚物,而使特性黏数降低。随pH的增大,聚合物的特性黏数呈先增大后降低的趋势,乳液的表观黏度则在pH>7后呈迅速增大的趋势。这是因为,当在pH≥8的碱性体系中时,聚合物分子链中的酰胺基在NaOH作用下部分水解生成了氨,硫酸铵也可与NaOH生成氨,氨进一步与AM反应形成氨三丙酰胺(NTP);NTP可作为链转移剂抑制聚合物分子链的增长,使聚合物的特性黏数降低。部分水解的PAM分子链上带有的阴离子基团,在一定程度上增强了分子链的亲水性,因此无法形成良好的“水包水”乳液。实验结果表明,适宜的pH=5~7。

图5 pH对分散聚合的影响Fig.5 Effect of pH on the dispersion polymerization.Reaction conditions:w(V-50)=4.17×10-4,w((NH4)2SO4)=31.3%,w(PDMC)=18.9%,w(AM+DMC+AA)=15%,n(AM)∶n(DMC)∶n(AA)=8∶1∶1,60 ℃,12 h.

2.7 反应时间对分散聚合的影响

反应时间对分散聚合的影响见图6。

图6 反应时间对分散聚合的影响Fig.6 Effect of reaction time on the dispersion polymerization.Reaction conditions:w(V-50)=4.17×10-4,w((NH4)2SO4)=31.3%,w(PDMC)=18.9%,w(AM+DMC+AA)=15%,n(AM)∶n(DMC)∶n(AA)=8∶1∶1,60 ℃,pH=5.

从图6可看出,随反应时间的延长,AmPAM聚合物的特性黏数和单体转化率均逐渐增大;反应9 h后,聚合物的特性黏数趋于稳定,单体转化率达95.65%;反应11 h后,单体转化率最终可达99%以上。因此,适宜的反应时间为11~12 h。

3 结论

1)采用分散聚合法制备了AmPAM“水包水”乳液,随分散剂PDMC用量及单体总用量的增加,AmPAM聚合物的特性黏数先增大后减小。

2)合成具有高相对分子质量、流动性和稳定性良好的AmPAM “水包水”乳液的适宜条件为:PDMC用量13.4%~20.5%(w),单体总用量12%~15%(w),n(AM)∶n(DMC)∶n(AA)= 8∶1∶1,反应温度50~65 ℃,pH=5~7,反应时间11~12 h。在此条件下得到的AmPAM共聚物特性黏数为(5.25~7.75) dL/g,AmPAM “水包水”乳液的表观黏数为(400~712)mPa·s 、平均粒径为(2.21~4.24)μm、流动性好、稳定性可大于3个月。

[1] Liu Zaiman,Wei Yaling,Li Baiyu,et al. Synthesis of Cationic Polyacrylamide by Aqueous Two-Phase Polymerization in Poly (Ethylene Glycol) Chloride Solution[J]. J Appl Polym Sci,2013,127(1):593 - 597.

[2] 方道斌,郭睿威,哈润华. 丙烯酰胺聚合物[M]. 北京:化学工业出版社,2006.

[3] 王娜,李梦耀,曾普,等. AM/DMDAAC/AA型两性聚丙烯酰胺的制备及应用研究[J]. 应用化工,2010,39(2):226 - 229.

[4] Jaeger W,Hahn M,Lieske A,et al. Polymerization of Water Soluble Cationic Vinyl Monomers[J]. Macromol Symp,1996,111(1):95 - 106.

[5] Song B K,Cho M S,Yoon K J,et al. Dispersion Polymerization of Acrylamide With Quaternary Ammonium Cationic Comonomer in Aqueous Solution[J]. J Appl Polym Sci,2003,87(7):1101 - 1108.

[6] 冯玉军,吕永利,张胜,等. 阳离子聚丙烯酰胺“水包水”乳液的制备及其在油田污水处理中的应用[J]. 油田化学,2007,24(1):43 - 47.

[7] Chen Dongnian,Liu Xiaoguang,Yue Yumei,et al. Dispersion Copolymerization of Acrylamide With Quaternary Ammonium Cationic Monomer in Aqueous Salts Solution[J]. Eur Polym J,2006,42(6):1284 - 1297.

[8] 傅智健,彭晓宏. 阳离子聚丙烯酰胺水包水乳液分散聚合条件的研究[J]. 石油化工,2010,39(10):1140 - 1145.

[9] Wu Yumin,Chen Qingfang,Xu Jun,et al. Aqueous Dispersion Polymerization of Acrylamide with Quaternary Ammonium Cationic Comonomer[J]. J Appl Polym Sci,2008,108(1):134 - 139.

[10] 沈忠,连虹艳,周艺峰,等. 硫酸铵水溶液中分散聚合法制备两性共聚物P(AM-co-AA-co-DAC-co-DMC)[J]. 高分子学报,2010,31(5):530 - 535.

[11] Wang Chuanxin,Wang Xiaoxiang,Miao Chunban,et al. Preparation and Properties of Amphoteric Polyacrylamide by Seeded Dispersion Polymerization in Ammonium Sulfate Solution[J]. Polym Eng Sci,2011,51(9):1742 - 1748.

[12] 王传兴,李向涛,武玉民. 两性聚丙烯酰胺水分散体系的制备及结构表征[J]. 中国海洋大学学报:自然科学版,2011,41(3):69 - 74.

[13] Zou Yan,Zhang Yuhong,He Peixin. Synthesis and Characterization of Amphoteric Polyacrylamide by Dispersion Polymerization in Aqueous Solution[J]. Des Monomers Polym,2013,16(6):592 - 600.

[14] 李宇,陈俊耿,杨俊峰,等. 两性聚丙烯酰胺“水包水”乳液的制备[J]. 精细化工,2012,29(11):1112 - 1116.

[15] 王传兴,李向涛,武玉民. 两性聚丙烯酰胺水分散体系的絮凝性能[J]. 中国海洋大学学报:自然科学版,2011,41(1/2):125 - 128.

[16] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会. GB12005.1—1989 聚丙烯酰胺特性粘数测定方法[S]. 北京:中国标准出版社,1989:3 - 18.

(编辑 邓晓音)

·技术动态·

中国石化千吨级SCMEG 成套技术通过评议

中国石化重点科技开发项目——1 000 t/a合成气制乙二醇(SCMEG) 成套技术中试研究,通过中国石化科技开发部组织的专家评议。该项目的完成,为推动中国石化在湖北化肥厂建设200 kt/a合成气制乙二醇工业示范装置奠定了基础,同时形成了中国石化在煤化工领域具有自主知识产权的成套技术。该项目由上海石油化工研究院联合上海工程公司、中国石化工程建设公司、扬子石化共同承担。项目组开发了1 000 t/a合成气制乙二醇中试成套技术,完成了CO 偶联、草酸酯加氢、CO 精制和尾气处理催化剂的配方优化和扩大制备;完成了相关单元的工艺包设计、关键设备工程化开发与工程设计, 按照计划建成并投入中试试验。运行结果表明,CO 偶联和草酸二甲酯加氢催化剂性能优良,开发的合成气制乙二醇工艺流程合理,装置运行安全平稳,乙二醇产品质量达到国标优等品要求,主要工艺参数满足了工业示范装置的设计要求,可为大型工业装置的设计、建设、开工和运行提供技术支持。在研究过程中,形成了亚酯发生、偶联/加氢催化剂与工艺、氧化酯化、加氢反应工艺与产品精制技术、工艺安全、开停车方案及分析技术等9 项关键技术。其技术成果具有创新性,已申请96 项中国发明专利(获授权7 项),形成了催化剂、工艺、反应器等关键设备的专利保护网络。

中国石化抚顺石化院等开发超深柴油加氢脱硫催化剂

中国石化抚顺石油化工研究院、青岛炼油化工有限责任公司和扬子石油化工有限公司共同承担的FHUDS-6 柴油超深度加氢脱硫催化剂的研制及工业应用项目,通过了中国石化科技部组织的技术鉴定。该项目FHUDS-6催化剂由抚顺石化院开发。该催化剂以钼-镍为活性组分,从微观层面控制催化材料的结构,通过对氧化铝干胶孔径和酸量的调整、载体成型技术及氧化铝孔结构稳定技术的创新,制得孔体积大、孔径较大、比表面积高、有效孔道比例高的新型氧化铝载体。项目开发的活性金属络合再分散技术,实现了金属在载体上的有序分散,有效控制了金属在载体上的分散度,增加了催化剂活性中心数及其本征活性。FHUDS-6催化剂在青岛炼化4 100 kt/a柴油加氢装置工业应用中显示出较高的十六烷值增幅。该催化剂在扬子石化1 200 kt/a柴油加氢装置应用的结果表明,其能够满足生产国Ⅴ标准柴油的要求。

中国石化抚顺石化院高硅Y型分子筛通过鉴定

中国石化抚顺石油化工研究院研发的利于多环芳烃高效转化的高硅高结晶度Y 型分子筛创制及工业应用项目,通过中国石化科技部组织的技术鉴定。专家认定,SHBY系列改性分子筛拥有自主知识产权,项目组以其为关键组分开发的具有世界先进水平的加氢裂化催化剂,符合当前国内外市场发展需要,建议进一步推广应用。抚顺石化院针对加氢裂化过程多环重芳烃优先转化的要求,经过独特的试验设计,集成创新应用了液相脱铝补硅、恒压高温水热处理及酸性缓冲溶液化学改性等技术,开发出SHBY 系列改性Y 型分子筛。该系列分子筛生产过程灵活,产品质量易于操控,重复性好,产品具有高硅铝比、高结晶度、孔结构开放畅通、骨架硅铝分布均匀、酸性适宜和热稳定性好等特点。探针分子反应结果表明,该系列分子筛对多环重芳烃分子具有很好的选择性裂解性能,是理想的加氢裂化催化剂酸性裂化组分。该系列分子筛制备技术已获7件中国发明专利授权,具有创新性和自主知识产权。

中国石化RTS装置完成初期标定

广州石化1 200 kt/a加氢精制(二)B装置柴油超深度加氢脱硫(RTS)技术改造初期标定结束,装置生产出的超低硫柴油达到欧V标准。初期标定结果表明,柴油产品中硫含量达到5.9 μg/g,多环芳烃0.94%(w),色度号(D1500)小于0.5,柴油质量水平达到甚至优于欧V标准。RTS技术工业试验的硬件载体为广州石化1 200 kt/a加氢精制(二)B装置,软件载体为北京石油化工科学研究院RTS技术包。装置RTS技术改造主要增加了循环氢脱硫系统、柴油深度脱硫反应器、换热流程改造、催化剂升级等。

Preparation of Amphoteric Polyacrylamide Flocculant by Dispersion Polymerization

Ji Chunyan1,Li Yu1,Yang Junfeng2,Peng Xiaohong1

(1. College of Material Science and Engineering,South China University of Technology,Guangzhou Guangdong 510640,China;2. Guangzhou Yakoo Chemical Co.,Ltd,Guangzhou Guangdong 510820,China)

Amphoteric polyacrylamide(AmPAM“water-in-water”emulsion was prepared by dispersion polymerization in an aqueous solution of ammonium sulfate,with acrylamide(AM),dimethylaminoethyl methacrylate methyl chloride(DMC) and acrylic acid(AA) as monomers,the poly(dimethylaminoethyl methacrylate methyl chloride) as a dispersant,and 2,2′-azobis(2-methylpropionamide)dihydrochloride(V-50) as an initiator. The molecular structure and morphology of the emulsion were characterized by means of FTIR,polarized light microscopy and laser diffraction particle size analyzer. The effects of dispersant content,monomer content and reaction conditions on the dispersion polymerization were investigated. The results indicated that the optimal reaction conditions were:dispersant content 13.4%-20.5%(w) (based on the total mass of the monomers),total monomer content 12%-15%(w)(based on the reaction system),monomer mole ratio n(AM)∶n(DMC)∶n(AA) 8∶1∶1,reaction temperature 50-65 ℃,pH 5-7 and reaction time 11-12 h. The AmPAM emulsion showed low apparent viscosity,good fuidity and stability.

amphoteric polyacrylamide;water-in-water emulsion;dispersion polymerization;focculant

1000 - 8144(2014)01 - 0061 - 07

TQ 316.3

A

2013 - 06 - 21;[修改稿日期] 2013 - 10 - 10。

吉春艳(1989—),女, 湖北省宜昌市人,硕士生,电话 13128257473,电邮 jichunyan207@gmail.com。联系人:彭晓宏,电话 13668961588,电邮 pxhpf@scut.edu.cn。

广州市环保局资助项目(20130028)。