215 MW机组供热改造后的控制策略及运行

刘伟,王建强,谢进安,罗志浩

(1.浙江浙能镇海发电有限责任公司,浙江镇海315208;2.国网浙江省电力公司电力科学研究院,杭州310014)

215 MW机组供热改造后的控制策略及运行

刘伟1,王建强1,谢进安1,罗志浩2

(1.浙江浙能镇海发电有限责任公司,浙江镇海315208;2.国网浙江省电力公司电力科学研究院,杭州310014)

为了保证215 MW机组供热改造后的安全稳定运行,设计了再热器冷段调节蝶阀控制策略,在蝶阀控制逻辑中引入高压缸末级压差保护曲线,确保汽轮机高压缸末级压差在安全运行范围内。抽汽供热母管调节阀采用常规PID控制,被控参数为压力和流量2种控制模式相互切换。指出了供热机组运行方式上应注意的问题,抽汽供热控制功能投入后,静态和动态试验及运行表明采用的控制策略能够保证机组的安全经济运行。

215 MW;纯凝机组;抽汽供热;控制策略;运行

1 机组概况及供热方案

浙能镇海发电有限公司的4台215 MW汽轮发电机组由北京重型电机厂制造,为超高压、中间再热、三缸三排汽、纯冷凝汽轮机,型号为N200-130-535/535;锅炉由东方锅炉厂制造,为超高压、中间再热、单汽包自然循环、固态排渣煤粉炉,型号为DG670/140-8。与600 MW,1 000 MW机组相比,215 MW凝汽式汽轮发电机组技术指标差、煤耗高、效率低。将215 MW凝汽式发电机组改为供热机组,替代小机组供热,实现热电联产,关停小锅炉,可大幅降低城市供热能耗、提高燃煤机组热经济性。

具体供热方案为:在汽轮机高压缸排汽至锅炉再热器冷段管道上开孔加抽汽管,抽汽管前与锅炉再热器冷段加装电动调节蝶阀,通过电动蝶阀调整抽汽量和压力,确保机组偏离额定工况运行时满足对外供热的需求。3,4,5号机组抽汽经逆止阀、调节阀、电动截止阀接入集汽集箱A,6号机组的再热器冷段抽汽经逆止阀、调节阀、电动截止阀直接送至集汽集箱B,由热站集汽集箱A与B向用户供汽。

当6号机组故障或低负荷运行时,集汽集箱B的汽源由集汽集箱A和4与5号机组的一级抽汽经压力匹配器后提供。压力匹配器驱动蒸汽由供热机组抽汽提供。集汽集箱A与集汽集箱B通过管道相连,以提高供热的灵活性。

为保证供热的可靠性,从主蒸汽系统经每台机组的高压旁路装置(容量50 t/h)后并入紧急备用母管接入集汽集箱B,以防止1台机组故障影响对外供热的要求。215 MW机组供热系统如图1所示。

2 控制系统及保护

2.1 控制系统

215 MW纯凝机组改为供热机组或增加供热功能后,对控制策略和保护逻辑也提出了新的设计要求。

在控制室操作员站对机组供热系统进行监视和控制,其中机组侧再热器冷段电动调节蝶阀、供热母管上的逆止阀、调节阀、电动截止阀控制信号及流量、温度、压力等信号送入相应机组的DCS(分散控制系统)进行监视和控制。热站系统中的供热集汽集箱、压力匹配器及热用户供热管道上的阀门控制信号,温度、压力、流量等监控信号送入6号机组DCS辅机域进行监控。

在机组正常运行工况下,电动调节蝶阀控制高压缸排汽(简称高排)压力,供热集箱的压力靠各供热管道上的调节阀来控制。一旦供热系统发生异常情况,供热管道上的逆止阀、电动门联锁关闭,切断供热汽源,以免影响机组的正常运行。当机组发生停机等异常工况时,供热管道上的逆止阀、电动门要迅速关闭。

2.2 供热系统保护功能

为确保机组抽汽供热系统安全运行,在4台机组供热抽气管道上设计了气动逆止门和电动门的联锁保护逻辑功能。

(1)在机组正常运行工况下,热站A与B集汽集箱的蒸汽压力、流量由各机组供热管道调节阀控制。当热站A与B集汽集箱的压力高于保护定值时,自动关闭各机组抽汽电动门,防止热站A与B集汽集箱超压。

(2)当机组MFT(主燃料跳闸)、RB(快速减负荷)动作时,则快速关闭相应机组抽汽管路上气动逆止门、电动门,同时甲、乙再热器冷端电动调节碟阀自动控制自动退出至手动状态。

(3)为防止供热抽汽母管上的蒸汽倒入汽轮机,在机组供热抽汽管道上的气动逆止门和电动门增设了差压保护联锁功能,当抽汽逆止门后的压力大于逆止门前的压力时,气动逆止门和电动门自动关闭。

3 供热调节阀控制策略

3.1 供热蝶阀控制原则

机组原设计为纯凝式,改为可调整式抽汽供热机组后,供热系统投切与汽轮机安全运行密切相关。考虑到供热改造后机组安全性,再热器冷段调节蝶阀控制策略设计原则:保证机组偏离额定工况运行时,满足对外供热抽汽流量的需求;保证高压缸末级叶片压力满足主汽流量对应最低压力要求,确保汽轮机高、中压缸末级压差在安全运行范围内,避免高压缸末级叶片超负荷运行。

图1 215 MW机组供热系统

因此在控制策略上引入高压缸末级保护曲线,按高压缸末级叶片强度的试验数据,各工况对应各不同进汽量下的最低高排压力绘制高排末级叶片保护曲线,各机组供热运行时,再热器冷段调节蝶阀开度控制务必满足该保护曲线。215 MW机组高排抽汽工况下高压末级保护曲线如图2所示。

图2 215 MW机组高排抽汽工况下高压末级保护曲线

以215 MW机组高排抽汽工况下高压末级保护曲线为依据设计控制组态曲线,从而得到高排允许压力,与实际高排压力和不同工况高排允许压力比较得到末级压差,此末级压差则作为再热器冷段调节蝶阀的被控量参与控制运算,同时根据供热母管的压力要求,由运行人员按所需工况设定高排压力上、下限定值。

3.2 再热冷段蝶阀的流量特性修正

实际运行中调节蝶阀的流量特性,当蝶阀开度在0~20%时,流量变化为40%;当阀门开度在40%~60%时,流量变化从75%~85%;而在阀门开度趋向开足状态时,在相同阀门开度下,流量变化量仅为10%。可见,蝶阀开至60%后,流量变化不太明显,用常规的PID(比例-积分-微分)控制,可控范围太小,不易控制。

控制策略采用离散控制规律调节,采用折线的方式进行修正,调节过程断续。该蝶阀在开启和关闭这2个动作方向下,流量特性曲线也有所区别。针对这2个动作方向不同的流量特性曲线指定不同的修正折线,按供热不同参数要求,将开启和关闭阶段的2条不同修正曲线嵌入到再热器冷段蝶阀控制的程序内,嵌入2条折线分别为开阀行程f1(x)修正折线和关阀行程f2(x)修正折线。最终使流量特性与开度指令成线性变化。

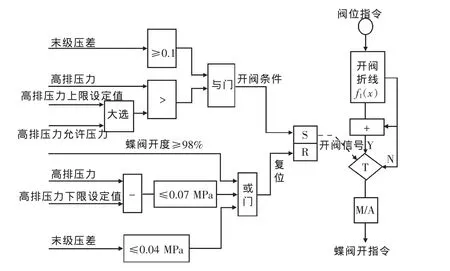

3.3 蝶阀自动开逻辑

再热器冷段调节蝶阀自动开控制逻辑如图3所示。当实际高排压力大于或等于高排压力上限设定值,且末级压差大于或等于0.1 MPa时,SR触发器被触发后输出为1,开阀指令经切换器T输出按开行程阀门流量特性修正折线自动开大再热器冷段调节蝶阀。当以下任一条件满足时,SR触发器的复位端为1,SR触发器输出复位成0,调节蝶阀被停止开:

(1)调节蝶阀开至高排压力小于或等于高排下限设定值0.07 MPa;

(2)末级压差小于或等于0.04 MPa;

(3)调节蝶阀开度大于或等于98%。

图3 再热器冷段调节蝶阀自动开控制逻辑

当机组满负荷运行时,主汽流量对应的计算再热汽压力达到2.1 MPa,而高排供热碟阀压力的上限值一般不会超过2.0 MPa,汽轮机未级压差出现负值,引起再热器冷段调节蝶阀开关动作频繁。在再热器冷段调节蝶阀开控制逻辑组态中,根据高压缸末级压力保护曲线,当主汽流量对应的高排压力大于高排供热碟阀压力的上限值时,则该设定压力选主汽流量对应的高排压力为允许值。

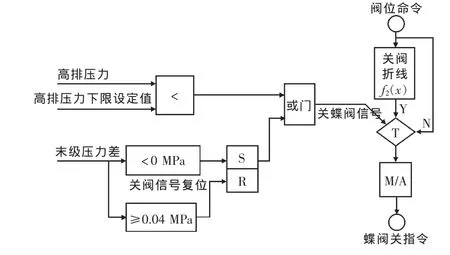

3.4 蝶阀自动关逻辑

再热器冷段调节蝶阀自动关控制逻辑如图4所示,当高排压力小于高排压力下限定值或末级压差小于0时,关阀指令经切换器T1输出按关行程阀门流量特性修正折线自动关小再热器冷段调节蝶阀,关至高排压力大于或等于0.04 MPa时,SR触发器的复位端为1,SR触发器输出复位成0,调节蝶阀被停止关。

图4 再热冷段调节蝶阀自动关控制逻辑

4 抽汽调节阀控制策略

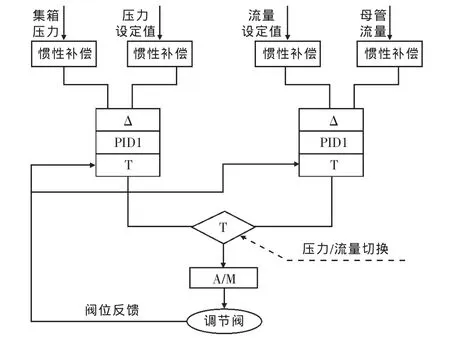

若热站A和B集汽集箱连通阀打开,此时A与B集汽集箱可视作1个集箱,4台机供热抽汽母管同时向1个集汽集箱供热。当4台机组供热母管调节阀全部投压力自动时,会发生耦合、相互牵制的现象。因此,控制模式采用压力和流量切换控制方式。

机组抽汽供热母管调节阀按常规PID控制规律调节设计,控制逻辑主要由压力控制器、流量控制器、惯性补偿、操作器、切换器等组成。考虑机组电功率及热用户流量变化特性,保证集箱压力、机组抽汽流量等被控参数稳定,被调参数和给定值通过前馈惯性环节校正。在控制回路中设计压力和流量控制器2个切换回路,2个回路控制参数按对象特性整定调节器参数,控制回路按机组负荷和抽汽量所需运行模式进行切换,控制系统设定值由操作员设定。抽汽供热母管调节阀控制原理如图5所示。

在AGC(自动发电量控制)工况下,6号机组投入流量自动控制方式,机组在负荷120~200 MW范围内运行,供热流量变动偏差±9 t/h,压力变动偏差±0.04 MPa,6号机组供热流量、压力控制品质曲线如图6所示。在4台机组并列供热时,3号机组投入压力自动控制模式,其他3台机组投入流量自动控制,在机组负荷稳定情况下,供热流量58~93 t/h范围运行,供热集箱压力变动偏差±0.05 MPa,供热集箱压力控制品质曲线如图7所示。

图5 抽汽供热母管调节阀控制原理

图6 AGC工况下供热流量、压力控制曲线

图7 供热集箱压力控制曲线

从实际投运测试数据可以看出:采用机组抽汽调节阀控制策略,在机组AGC工况下,机组负荷或供热流量变动过程中供热集箱压力维持稳定,大大减轻了运行人员操作强度,有效提高了供热机组运行经济性和安全性。

5 供热机组运行方式

为了提高机组供热系统稳定性,防止主汽流量超限并兼顾电负荷,能满足用户供汽压力、流量要求,机组运行时应注意以下几个方面。

(1)A与B集汽集箱一般采用串联供热运行方式。目前单台机组设计最大抽汽流量100 t/h,当供热总流量需求约50 t/h时,2台机供热;供热总流量需求约75 t/h时,3台机组供热;供热总流量需求大于100 t/h时,4台机组供热。

(2)机组并联供热时,选定某1台负荷相对稳定的机组,供热抽汽调节阀以压力控制模式投入自动;另外1台机组以流量控制模式投入自动,流量控制均衡、稳定,确保集箱压力稳定可控。

(3)各台机组运行中要求电动调节蝶阀下限压力定值应比A或B集汽集箱调节门压力定值高0.05 MPa;电动调节蝶阀上、下限压力定值应大于0.1 MPa且小于0.2 MPa范围内,A与B集汽集箱多路并、串供时,各机组电动调节蝶阀压力设定值应保持一致。

(4)实际高压缸排汽压力与机侧主汽流量对应的允许高压缸排汽压力之差称末级压差。末级压差正值时为安全运行范围,负值时可能导致高压缸末级叶片超负荷,影响机组的安全运行。一般要求正常供汽机组负荷尽量能够相同,当供汽流量发生变化时,由供汽机组的供热母管调节阀进行调节。在调节阀开足或机组负荷下降时,为保证A或B集汽集箱压力,自动关小甲、乙再热器冷段电动调节蝶阀,通过关小蝶阀来提高高排末级后压力、缩小前后压差、降低高排末级叶片弯应力,保证高压缸未级叶片安全及机组轴向推力处于正向推力,同时满足A或B集汽集箱供汽压力。

(5)各台供热机组在调节甲、乙再热冷段电动调节蝶阀时,应根据机组供热抽汽流量及再热器冷段压力,做好相互协调和联络工作,避免抢汽及压力波动过大情况的发生。

(6)为保证锅炉再热器有足够的流通量,电动调节蝶阀关闭开度设有机械限位30%,电动调节蝶阀4~20 mA信号对应电动蝶阀30%~100%开度,经阀门通流量测试,内部通流量约30%。在机组再热器冷段电动调节碟阀关小过程中,应严密监视再热汽温、再热器壁温,通过减温水和烟气档板的调节,保证各温度参数不超限。

6 结语

215 MW纯凝机组改为供热机组后,设计了供热系统控制策略,不仅能满足机组在AGC运行方式下各机组供热参数品质要求,同时有效减轻了运行人员操作强度和操作风险。机组抽汽供热运行以来,已经关停了周边一些效率低、污染较严重的小锅炉、热电厂,有效地改善了当地环境,产生了良好的社会和经济效益。

[1]朱北恒.火电厂热工自动化系统试验[M].北京:中国电力出版社,2006.

[2]边立秀.热工控制系统[M].上海:华东电力集团出版社,1998.

(本文编辑:陆莹)

Control Strategy and Operation of 215 MW Power Supply Units after Transformation

LIU Wei1,WANG Jianqiang1,XIE Jinan1,LUO Zhihao2

(1.Zhejiang Zheneng Zhenhai Power Generation Co.,Ltd.,Zhenhai Zhejiang 315208,China; 2.State Grid Zhejiang Electric Power Research Institute,Hangzhou 310014,China)

In order to guarantee operation safety and stability of 215 MW after transformation,butterfly valve control strategy for cold reheater CRH is designed.In control strategy of butterfly valve,final pressure difference protection curve of high pressure cylinder is introduced to make sure that final pressure difference of high cylinder of steam turbine is within the range of safe operation.The main pipe for steam extraction and heat supply is controlled by PID and the controlled parameters are pressure and flow,switching from one mode to the other.The paper suggests points that need attention in operation mode of power supply units.After the operation of steam extraction and heat supply,the static and dynamic tests as well as the operation show that the control strategy can guarantee safe and economical operation of units.

215 MW;pure condensing units;steam extraction and heat supply;control strategy;operation

TK323

:B

:1007-1881(2014)01-0038-05

2013-09-16

刘伟(1964-),男,浙江宁波人,工程师,从事发电厂热工自动化应用和管理工作。