煤矿巷道底板锚固孔排渣机理及应用

张 辉,康红普,徐佑林

(1.煤炭科学研究总院开采设计研究分院,北京 100013;2.中国矿业大学(北京)资源与安全工程学院,北京 100083)

煤矿巷道底板锚固孔排渣机理及应用

张 辉1,2,康红普1,徐佑林1

(1.煤炭科学研究总院开采设计研究分院,北京 100013;2.中国矿业大学(北京)资源与安全工程学院,北京 100083)

针对煤矿巷道底板锚固孔钻进过程中排渣困难的问题,分析了底板锚固孔钻进过程中的排渣过程,提出了底板锚固孔钻进排渣困难是由于“钻渣三区”的存在,得出“钻渣三区”是动态的依次逐步形成的,并最终同时存在;利用流体力学的基本原理,推导了冲洗液循环过程的沿程水力损失及在固液耦合作用下钻渣在冲洗液中上返的力学公式。根据现场基本情况,得出冲洗液在冲洗钻孔及排渣过程中的沿程水力损失对钻渣上返的速度vt影响极小,并确定了“钻渣三区”形成的条件。结果表明:在底板锚固孔钻进过程中,钻孔机具的选择、冲洗液流量的要求以及钻机转速、钻压的控制必须协调一致,控制钻渣聚集区的形成,在很大程度上避免钻渣聚集区的形成是加快钻进速度的关键。

底板锚固孔;钻孔排渣;水力损失;钻渣三区

煤炭资源开采由浅部向深部发展是客观的必然规律,随着煤炭开采深度不断增加,巷道底臌现象尤为严重,成为影响巷道稳定的关键因素。多年来实践经验表明,底板锚杆(索)加固不仅是治理巷道底臌最行之有效的方法,而且对巷道围岩整体的稳定性起着重要的作用[1-6]。随着锚杆(索)支护技术不断发展,并取得了广泛应用,为巷道底臌的有效控制提供了强有力的技术支撑。然而由于底板锚杆(索)孔成孔比较困难和成孔效率极低,成为制约巷道底板锚杆(索)加固技术发展的瓶颈[7-9]。

目前,煤矿巷道锚固孔大多采用冲洗液正循环的方式排渣成孔,其钻进速度受底板岩性、钻头破岩颗粒大小、冲洗液(高压风或高压水)、冲洗液压力以及成孔直径的影响[10-14]。因此,弄清楚底板锚固孔钻进时的排渣机理对底板锚固孔的快速钻进具有重要意义。

1 底板锚固孔钻进排渣机理

1.1 底板锚固孔钻进排渣特征分析

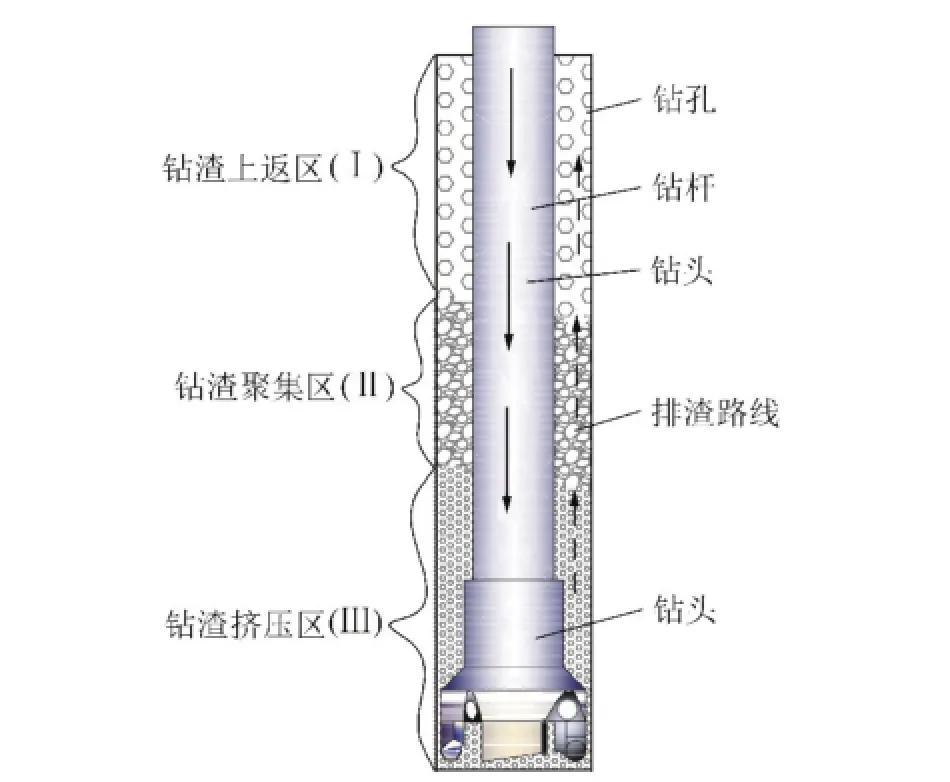

目前煤矿底板锚固孔多采用冲洗液正循环排渣钻进,包括正循环水力排渣和风力排渣两种情况[15-18],排渣系统的排渣动力并不来自于钻机的动力,而来自于外在冲洗液的动力,图1为底板锚固孔钻进正循环冲洗液排渣系统示意。

图1 底板锚固孔钻进冲洗液正循环排渣示意Fig.1 Diagrammatic sketch of flush fluid normal cycle deslagging in floor anchor hole drilling

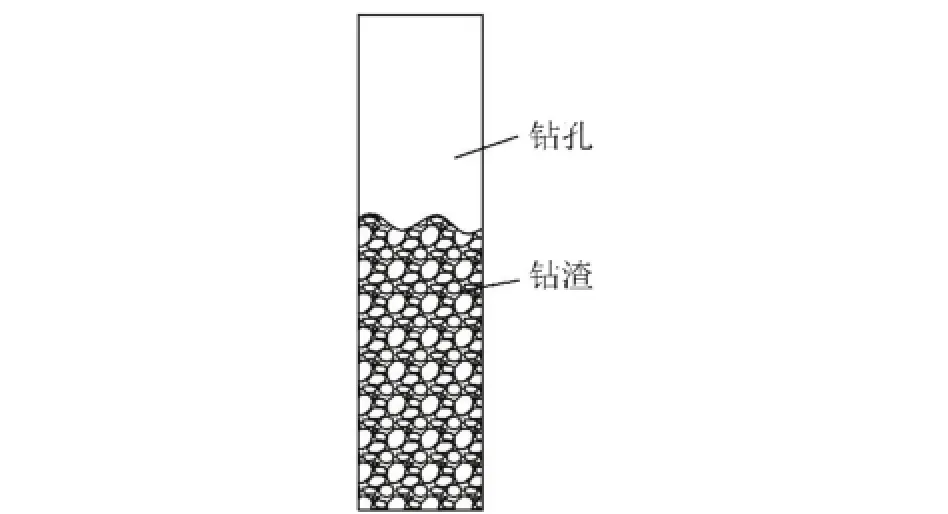

受巷道底板所处的特殊环境及锚固孔深度(一般为4~8 m)的要求等因素的影响,井下工程钻进中,采用正循环排渣方式进行底板钻孔时,当钻进深度达到2.0 m以下时,常常表现出卡钻、塌孔、抱钻等问题,导致深孔钻进难以实现,而且在提钻后,部分钻渣回落孔内,造成钻孔的有效深度大大降低,图2为拔钻后钻渣回返孔底示意。

1.2 底板锚固孔钻进时的动态区域划分

图2 提钻后钻渣回返孔底示意Fig.2 Diagrammatic sketch of boring mud reversal hole bottom after lifting drill

井下底板锚固孔工程钻进中,钻渣在钻头孔口射流的作用下离开孔底后便进入钻杆与孔壁之间的环形空间,并由上返的冲洗液携至孔口,冲洗液流体携带钻渣效果的好坏将直接影响着钻进的速度。钻渣在环形空间的运移是由于受到了冲洗液的动力作用和钻渣的重力下沉而产生的运动效果。在冲洗液的作用下,钻渣颗粒在环形空间的基本运动形式有两种:一是在静态流体中因自重而下沉;另一种是在流体流动的情况下,克服钻渣下沉阻力而上升。经过对煤矿现场底板锚固孔钻进过程中遇到的问题进行长期观测和细心体会发现,孔壁与钻杆之间的环形空间的钻渣在底板锚固孔钻进过程中将形成3个区域(图1),3个区域相互作用的影响严重制约着钻进的速度。

(1)钻渣上返区(I区)。该区钻渣密度较低、颗粒直径小,在水流或风流的作用下,这一区域的钻渣能顺利地排除孔外。钻深较浅时,孔内钻渣量较少,水流或风流的流速较高,冲洗液较容易把钻渣推出孔外;随着钻进深度的增加,冲洗液推动钻渣上浮需要的能量逐渐增大,钻渣上返的速度将逐渐变缓。底板岩层松软破碎时,孔壁破碎的围岩颗粒将滑落孔内,小的颗粒将随钻渣排出,而较大的颗粒将沉入孔底,使得钻头反复破碎钻渣;底板岩层破碎程度比较大的情况下,高压冲洗液作用下将出现严重塌孔现象。

(2)钻渣聚集区(Ⅱ区)。该区是钻渣较大颗粒无法上返而逐渐聚集的区域。随着钻进深度的不断增加,钻渣上返的高度逐渐增大,冲洗液克服钻渣上返所做的功就越大。在进入环形空间内的冲洗液压力一定的条件下,孔底钻头破碎产生大颗粒钻渣将悬浮在孔内且在I区下部逐渐聚集,而小颗粒钻渣在悬浮的大颗粒钻渣之间上返,使得小颗粒钻渣到达I区内,但在一定程度上减小了冲洗液上返的速度,降低了上返区的排渣能力,该区域也起到一个过滤大颗粒的作用。

(3)钻渣挤压区(Ⅲ区)。该区是钻渣聚集区的钻渣不断聚集,受钻渣自身重力、孔壁及钻渣颗粒间的阻力作用,特别是钻杆旋转过程摆动的影响,使得Ⅱ区下部的钻渣被逐渐压实,形成钻渣挤压区。随着钻进深度的增大,无论是大颗粒还是小颗粒钻渣,在该区域都很难通过,同时流体也被阻断,造成了钻渣挤压区的钻渣将钻杆紧紧抱死的现象。

在底板锚固孔钻进过程中,这3个区域是动态的依次逐步形成的,并最终同时存在。钻渣上返区冲洗液压力大小和钻渣颗粒的大小,直接影响了钻渣聚集区的形成;钻渣聚集区反过来制约着钻渣上返区流体压力的强度和通过该区域的钻渣颗粒大小;钻渣聚集区一旦形成,钻渣将快速聚积,如果再继续钻进,将快速形成钻渣挤压区;当钻渣挤压区的强度达到一定程度时,钻杆将被钻渣挤压区的钻渣抱死。在钻进过程中,不断提钻或增大冲洗液压力,一定程度上破坏了钻渣挤压区和钻渣聚集区,短时间内缓和了钻渣挤压区的形成,使得钻进可以得到持续;但不断提钻,挤压区的钻渣将掉入孔底,造成钻头对钻渣反复破碎,一定程度上有利于反复破碎钻渣的排出,但大大降低了钻进的速度;而增到冲洗液压力则在一定程度上需要增大冲洗液供压设备的功率,不仅使孔壁破坏严重,而且造成巷道作业环境进一步恶化。

2 钻孔内“钻渣三区”形成的力学分析

2.1 流体钻孔内循环沿程水力损失

在巷道底板锚固孔钻进过程中,高压冲洗液通过水龙头进入钻杆中心通道内,由钻头出水孔射流进入孔底,在这一过程中,高压冲洗液水力损失包括钻杆中心通道内壁产生的沿程损失、钻杆接头处的局部损失、钻头出水孔处的损失和钻杆与孔壁之间的环空水力损失。

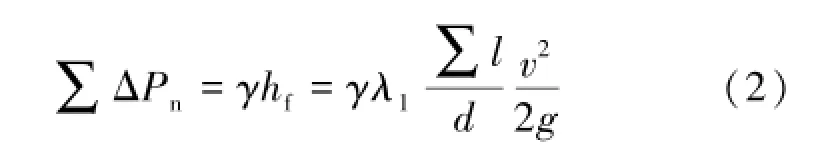

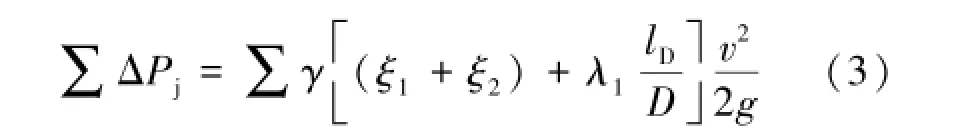

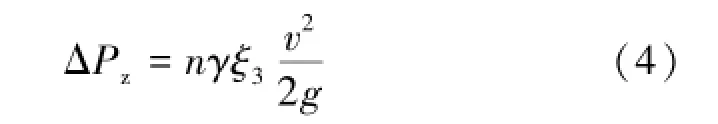

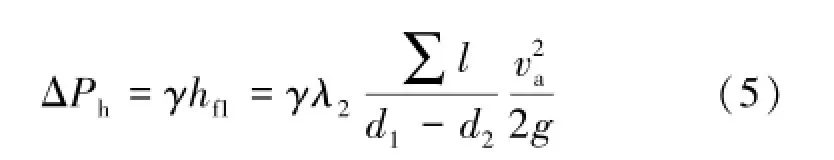

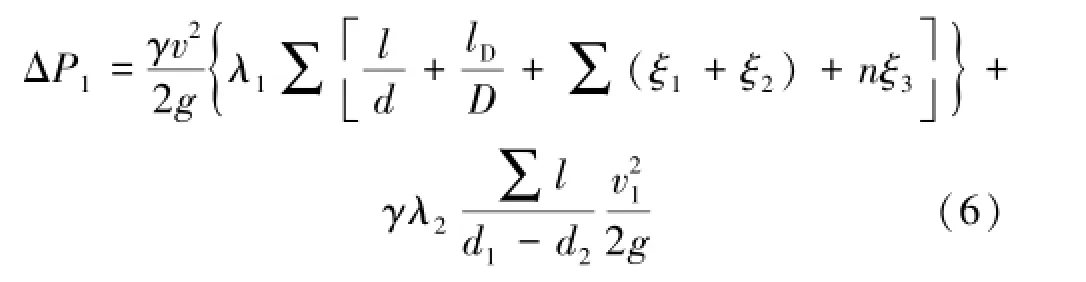

冲洗液循环排渣过程中产生的水力损失ΔP1包括钻杆沿程损失∑ΔPn、接头局部损失∑ΔPj、钻头损失ΔPz和钻杆与孔壁环空损失ΔPh,则

其中,钻杆杆体中心通道冲洗液水力沿程损失为

钻杆接头处中心通道冲洗液局部损失为

冲洗液在钻头出水孔处水力损失为

钻杆与孔壁环形通道的冲洗液水力沿程损失为

则冲洗液总的水力损失ΔP1为

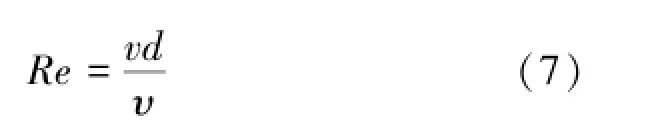

式中,γ为流体容重,N/m3;hf为钻杆杆体中心通道的治程水头号损失;l为每根钻杆的长度,m;v2/(2g)为速度水头,m;v为钻杆内流体平均速度,m/s;lD为钻杆接头长度,m;d为钻杆内部通道直径,m;D为钻杆接头内部通道直径,m;n为钻头出水孔个数;va为孔壁与钻杆环空流体平均速度m/s;d1为钻孔直径,mm;d2为钻杆外径,mm;ξ1为突然扩大的局部阻力系数,ξ1=(D2/d2-1)2;ξ2为突然缩小的局部阻力系数,ξ2=(1-d2/D2);ξ3为钻头出水孔的局部阻力系数,ξ3=0.6;λ1,λ2为沿程阻力系数,按临界雷诺数Re进行确定,即

其中,υ为冲洗液的运动黏度,m2/s。若Re<2 320为层流区,由尼古拉试验得沿程阻力系数为

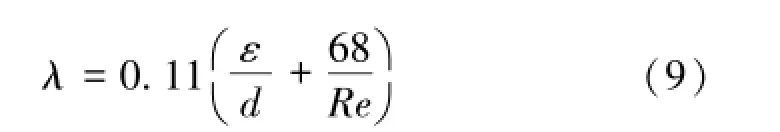

若Re>2 320为紊流区,由阿里特苏里公式得沿程阻力系数为

其中,ε为管壁的当量糙度(对于钻杆钢管取0.19 mm,与钻孔孔壁当量糙度取0.75 mm)。

2.2 钻渣排出孔力学分析

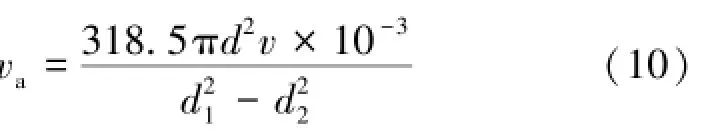

(1)冲洗液在孔内环空上返速度为

(2)钻渣在孔内上返速度。为方便计算,假设钻渣颗粒是球形的,球的半径为r0,由于钻渣的密度一般大于冲洗液的密度,在自身重力的作用下钻渣将产生相对钻孔壁的滑落。设钻渣的滑落速度为vs,则钻渣被冲洗液的绝对上升速度即为钻渣的上返速度vt,即

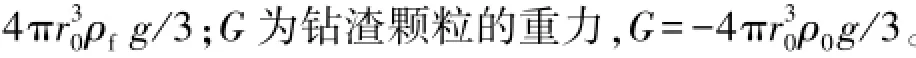

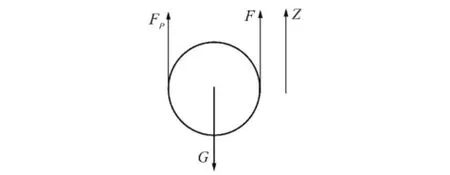

由图3所建立的钻渣颗粒力学平衡方程为

图3 钻渣颗粒在冲洗液中受力Fig.3 Boring mud grain stress in flush fluid

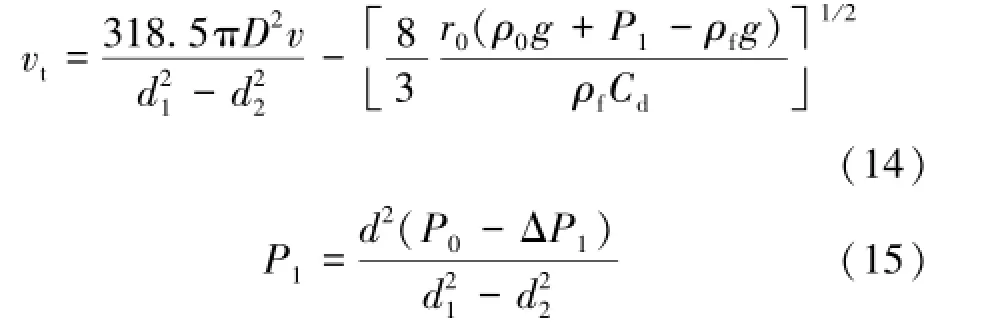

将式(13)代入式(7),(11)得锚固孔环空内钻渣上返的速度为

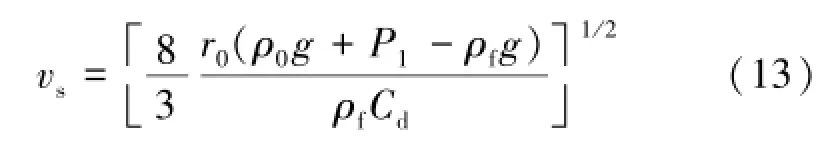

代入式(12)得钻渣的滑落速度为式中,ρf为冲洗液密度;ρ0为钻渣密度;P0为输入冲洗液压强;Cd为绕流阻力系数,在煤矿巷道底板钻孔钻进过程中,冲洗液往往是高压水或高压风,因此,在冲洗钻孔时,冲洗液在钻孔环空流出中的流动时钻渣的阻力系数Cd符合牛顿流体定律,当Re≤1时,Cd= 40/Re,为层流区;当1<Re≤10时,Cd=40/Re0.76,为过渡区;当10<Re≤100时,Cd=22/Re0.5,为过渡区;当100<Re≤2 000时,Cd=4/Re0.14,为过渡区;当Re>2 000时,Cd=1.5,为紊流区。

3 底板锚固孔成孔工程试验

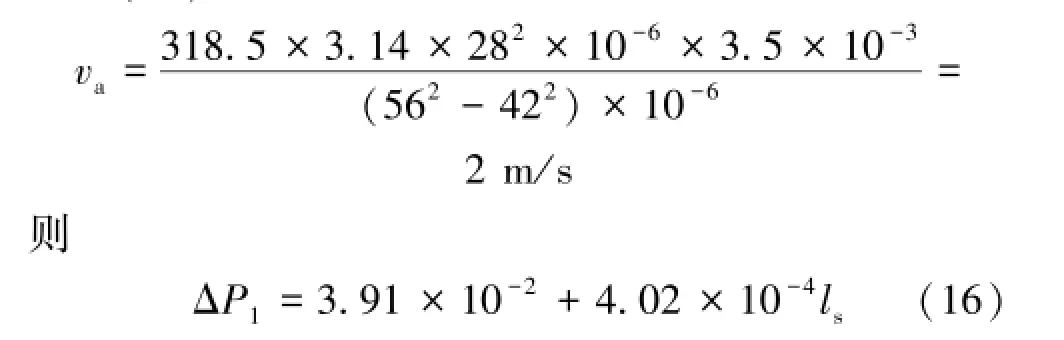

设煤矿常用地质圆形钻杆钻打底板锚索钻孔,钻杆外径d1为42 mm,内径d为28 mm,钻杆接头外径D1为42 mm,内径D为16 mm,接头长度lD为0.1 m,钻孔直径d2为56 mm,高压水压力为0.5 MPa,水的运动黏度υ为1.142×10-6m2/s,钻渣密度2.5 g/cm3,水的密度1.0 g/cm3。

3.1 底板钻孔深度与冲洗液沿程水力损失的关系

设水的流速为3.5 m/s,将上述数据代入式(6)和式(10)得

其中,ls为钻孔深度。设底板钻孔深度为8 m,则

从式(16)可得,底板锚固孔冲洗钻孔的冲洗液从钻杆进入孔底,冲洗钻渣、冷却钻头,最后排出孔外的整个过程中,冲洗液的沿程水力损失与钻孔深度呈正比关系。由于煤矿巷道底板锚固孔钻孔深度相对较浅,因此,整个钻进排渣系统中,冲洗液沿程水力损失对钻孔环空内钻渣上返的速度vt影响极小,约占输入冲洗液压力的4.2%,在以后计算过程可以忽略不计。

3.2 “钻渣三区”的确定

将上述参数代入式(14)得钻渣上返速度vt与钻渣颗粒r0、冲洗液流速va及压力P1之间的关系为

将上述参数代入雷诺数式(7)得锚固孔环空流速为

(1)钻渣聚集区。

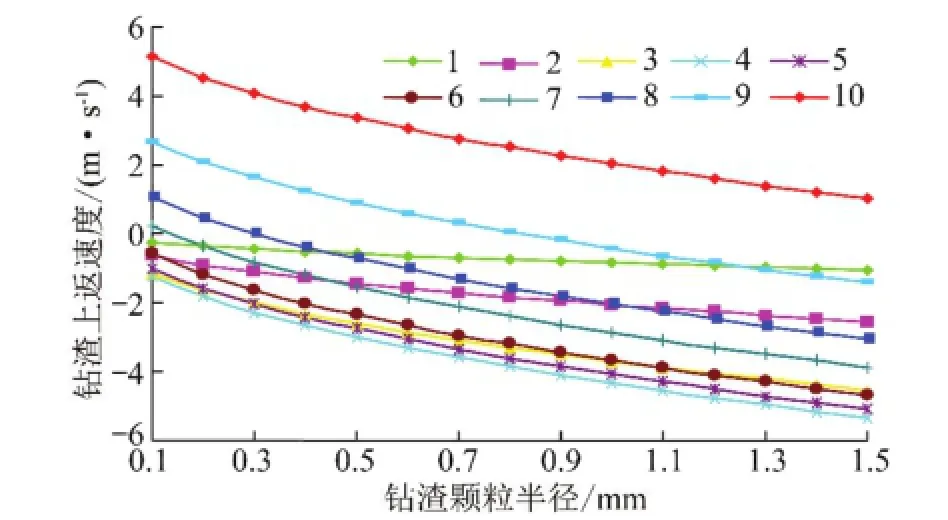

当钻孔环空冲洗液处于层流区及过渡区时,即Re≤1,1<Re≤10,10<Re≤100,100<Re≤2 000时,分别代入式(17)和式(18)得如图4所示的钻渣上返速度与钻渣颗粒半径的关系曲线,图4中曲线1代表Re≤1的层流区;曲线2,3,4代表过渡区时的情况。图中钻渣颗粒上返速度随钻渣颗粒半径的增大而降低,但无论钻孔冲洗液半径处于层理区还是过渡区,钻渣上返速度都小于0,表明了钻渣在冲洗液处于这两区域之间时无法排出孔外,当钻孔继续钻进时,越来越多的钻渣在锚固孔内聚集,形成钻渣的聚集区。

图4 钻渣颗粒半径与其上返速度的关系Fig.4 Relationship of boring mud granular radius and arising velocity

当Re≥2 000时,Cd=1.5为紊流区,从式(17)可以看出冲洗液处于此区时钻渣上返的速度仅与钻渣颗粒半径及冲洗液上返的速度有关。当2 000≤Re≤17 530,钻渣虽然处于冲洗液的紊流区,但钻渣的上返速度小于下滑速度,图4中的曲线5和6是Re为2 000和3 000时的情况,钻渣颗粒在该区域钻渣颗粒仍无法上返孔外,将形成钻渣的聚集区。

(2)钻渣上浮区。

随着雷诺数的增大,冲洗液将处于强烈紊流区,当Re>17 530时,即va>1.81 m/s,钻渣颗粒上返的速度出现大于0的现象,钻渣颗粒将在冲洗液上返时携带钻渣排出钻孔外,图4中的曲线7,8,9,10分别是Re为2×104,3×104,5×104,8×104时的情况,并随着Re的增大而增大。该区域的钻渣在无其他因素影响的条件下,即可顺利排出孔外,完成钻孔排渣的任务,此区域上返的钻渣称为钻渣的上浮区。

(3)钻渣挤压区。

当钻渣聚集区的钻渣积累到一定程度,钻渣之间及钻渣与钻杆支架相互挤压、密实,冲洗液在该区域的流通通道被阻塞,上方区域冲洗液的Re逐渐减小;当Re≤17 530时,即va≤1.81 m/s,冲洗液雷诺数处于层流区、过渡区及弱紊流区时,不仅聚集区上方的钻渣回落孔外,而且聚集区下方新的钻渣通道被阻塞,极易形成钻渣积压区。

3.3 提高锚固孔钻速的对策

通过对“钻渣三区”形成的机理及在井下工程钻进中计算可以看出,在其他条件一定的情况下,底板锚固孔排渣主要受钻渣的颗粒大小,钻孔内环空冲洗液的上返速度的影响极大。因此,在底板锚固孔钻进过程中,钻孔机具的选择、冲洗液流量的要求以及钻机转速、钻压的控制必须协调一致,减少钻渣聚集区的形成。

在锚固孔深度8 m时,要求冲洗液流速大于1.81 m/s;钻机提供的钻压与转速相互协调,钻进过程中严禁突然提高钻压或钻速,需要熟练的工人专门操作,避免形成钻进挤压区产生不必要的麻烦。因此,在很大程度上避免钻渣聚集区的形成,是加快钻进速度的关键。

4 结 论

(1)根据巷道底板锚固孔钻进过程中的显现特征,提出底板锚固孔钻进过程中存在“钻渣三区”,得出“钻渣三区”是动态的依次逐步形成的,并最终同时存在。

(2)利用流体力学的基本原理,推导了冲洗液在循环过程中沿程水力损失计算公式,以及钻渣在固液耦合作用下钻渣在冲洗液中上返的力学公式。

(3)根据底板锚固孔钻进的工程实际,分析了冲洗液在排渣过程中沿程水力损失,结果表明冲洗液在冲洗钻孔及排渣过程中的沿程水力损失对钻渣上返的速度vt影响极小;通过计算确定了“钻渣三区”,在va>1.81 m/s时,钻渣颗粒钻渣颗粒才能排出孔外,并随着钻渣颗粒的增大,钻渣排出量减小;当va≤1.81 m/s时,无论钻孔环空冲洗液上返速度处于层流区还是紊流区,钻渣颗粒都无法排出孔外,将形成钻渣的聚集区。

(4)底板锚固孔排渣的因素主要为钻渣的颗粒大小,钻孔内环空冲洗液的上返速度有关。钻进过程中,钻孔机具的选择、冲洗液流量的要求以及钻机转速、钻压的控制必须协调一致,减少钻渣聚集区的形成。在很大程度上避免钻渣聚集区的形成,是加快钻进速度的关键。

[1] 康红普,王金华.煤巷锚杆支护理论与成套技术[M].北京:煤炭工业出版社,2007.

[2] 王卫军,侯朝炯,冯 涛.动压巷道底臌[M].北京:煤炭工业出版社,2003.

[3] 奥顿哥M.巷道底臌的防治[M].王茂松,译.北京:煤炭工业出版社,1985.

[4] 姜耀东,陆士良.巷道底臌机理的研究[J].煤炭学报,1994, 19(4):343-351.

Jiang Yaodong,Lu Shiliang.Research on mechanics of roadway floor bulge[J].Journal of China Coal Society,1994,19(4):343-351.

[5] 王卫军,侯朝炯.沿空巷道底臌力学原理及控制技术的研究[J].岩石力学与工程学报,2004,23(1):69-74.

Wang Weijun,Hou Chaojiong.Research on mechanical principle and control technique of roadway floor heave along gob[J].Chinese Journal of Rock Mechanics and Engineering,2004,23(1):69-74.

[6] 康红普.软岩巷道底臌的机理及防治[M].北京:煤炭工业出版社,1993.

[7] 康红普,姜铁明,高富强.预应力在锚杆支护中的应用[J].煤炭学报,2007,32(7):680-685.

Kang Hongpu,Jiang Tieming,Gao Fuqiang.Effect of pretensioned stress on rock bolting[J].Journal of China Coal Society,2007, 32(7):680-685.

[8] 康红普.高强度锚杆支护技术的发展与应用[J].煤炭科学技术,2000,28(2):1-4.

Kang Hongpu.Development and application of high strengh roof bolt support technology[J].Coal Science and Technology,2000,28(2): 1-4.

[9] 张 农,高明仕.煤巷高强预应力锚杆支护技术与应用[J].中国矿业大学学报,2004,33(5):524-527.

Zhang Nong,Gao Mingshi.High-strength and pretension bolting support of coal roadway and its appliacation[J].Journal of China University of Mining and Technology,2004,33(5):524-527.

[10] 马植侃,汪 滨.钻探工程学[M].徐州:中国矿业大学出版社, 1998.

[11] 秋 实.关于凿岩排渣问题的分析[J].凿岩机械气动工具, 2002(1):27-32.Qiu Shi.Analysis on problems of rock drilling slag-off[J].Rock Drilling Machinery&Pneumatic Tools,2002(1):27-32.

[12] 李世忠.钻探工艺学[M].北京:地质出版社,1994.

[13] 张景富.钻井流体力学[M].北京:石油工业出版社,1994.

[14] 袁恩熙.工程流体力学[M].北京:石油工业出版社,2004.

[15] 刘永贵,周英操,王广新,等.欠平衡钻井环空岩屑对井底负压的影响[J].石油学报,2005,26(6):96-103.

Liu Yonggui,Zhou Yingcao,Wang Guangxin,et al.Effect of annular cuttings on negative pressure in under-balanced drilling process [J].Acta Petrolei Sinica,2005,26(6):96-103.

[16] 王海锋,李增华,杨永良,等.钻孔风力排渣最小风速计压力损失研究[J].煤矿安全,2005,36(3):4-6.

Wang Haifeng,Li Zenghua,Yang Yongliang,et al.Research on lowest wind speed and pressure loss of drilling dust extraction with wind-force for borehole[J].Safety in Coal Mines,2005,36(3):4-6.

[17] 师贺庆,李国富,戴铁丁.基于破碎巷道底板成孔的快速钻杆钻头技术研究[J].煤矿机械,2009,30(2):20-21.

Shi Heqing,Li Guofu,Dai Tieding.Research on technology of fast speed drill pipe bit based on breaking roadway floor ore-forming [J].Coal Mine Machinery,2009,30(2):20-21.

[18] 姚向荣,石必明,夏抗生.深井遇软结构煤岩瓦斯抽采钻孔固化成孔技术研究[J].煤炭工程,2010(6):67-70.

Yao Xiangrong,Shi Biming,Xia Kangsheng.Research on borehole solidification forming technology for gas drainage in soft structural coal and rock of deep mine[J].Coal Engineering,2010(6):67-70.

Deslagging mechanics and application of roadway floor anchor hole in coal mine

ZHANG Hui1,2,KANG Hong-pu1,XU You-lin1

(1.Coal Mining and Design Branch,China Coal Research Institute,Beijing 100013,China;2.Faculty of Resources&Safety Engineering,China University of Mining and Technology(Beijing),Beijing 100083,China)

In view of slag-off difficult problem involve with roadway floor anchor hole drilling in coal mine,slag-off process was analyzed in the process of anchor hole drilling,boring mud three-field existence make slag-off difficult in floor anchor hole drilling was put forward,and boring mud three-field is dynamic in turn gradually formative,and simultaneous existing in finally.Utilizing basic principle of hydromechanics,frictional hydraulic loss in course of flush fluid circulate and mechanical formula of boring mud rising in flush fluid in the solid-liquid coupling effect were derived.According to the field basic condition,frictional hydraulic loss of the flush fluid minimal effecting to speed vtof boring mud rising in course of flush drilling and boring mud was obtained,and condition of boring mud three-field formation was determined.The results show that selection of drilling hole tool,requirement of flush fluid flow,rotational speed of boring machine,and control of pressure must be coordinated,and formation of boring mud gather area is controlled.In large part,avoiding formation of boring mud gather area is the key to speed up drilling velocity.

floor anchor hole;drilling slag-off;hydraulic loss;boring mud three-field

TD353

A

0253-9993(2014)03-0430-06

张 辉,康红普,徐佑林.煤矿巷道底板锚固孔排渣机理及应用[J].煤炭学报,2014,39(3):430-435.

10.13225/j.cnki.jccs.2013.0075

Zhang Hui,Kang Hongpu,Xu Youlin.Deslagging mechanics and application of roadway floor anchor hole in coal mine[J].Journal of China Coal Society,2014,39(3):430-435.doi:10.13225/j.cnki.jccs.2013.0075

2013-01-15 责任编辑:韩晋平

国家自然科学基金委与神华集团有限公司联合基金资助项目(U1261211);国家科技支撑计划资助项目(2008BAB36B07)

张 辉(1983—),男,河南民权人,博士研究生。E-mail:caikuangzhang@163.com