阴-非离子表面活性剂微乳捕收剂的制备及应用

李 琳,刘炯天,王运来,吕宪俊,李书强

(1.山东科技大学化学与环境工程学院,山东青岛 266590;2.中国矿业大学国家煤加工与洁净化工程技术研究中心,江苏 徐州 221116;3.唐山森普工程设计有限公司,河北唐山 064000)

阴-非离子表面活性剂微乳捕收剂的制备及应用

李 琳1,刘炯天2,王运来3,吕宪俊1,李书强1

(1.山东科技大学化学与环境工程学院,山东青岛 266590;2.中国矿业大学国家煤加工与洁净化工程技术研究中心,江苏 徐州 221116;3.唐山森普工程设计有限公司,河北唐山 064000)

针对煤泥浮选过程中烃油捕收剂分散性差、耗量大的缺陷,采用自制的阴-非离子表面活性剂LYS制备柴油微乳捕收剂LY,并通过煤泥浮选试验对LY和柴油的浮选性能进行了比较。通过拟三元相图法,确定微乳捕收剂配方中最佳助表面活性剂为正戊醇,最佳Km(表面活性剂/助表面活性剂的质量比)=1.5;通过激光粒度测试法、电导率法和染色法测定和评价微乳捕收剂的性质,优化出最佳配方为柴油∶LYS∶正戊醇:水=5∶3∶2∶6(质量比),微乳类型为O/W,平均粒径30.71 nm;分别采用柴油和LY作为捕收剂对试验煤样进行了浮选试验,试验结果表明,两种捕收剂获得的最佳浮选完善指标相近,但LY的用量比柴油低100 g/t,柴油节油率可达到73%左右(不考虑表面活性剂),综合成本比柴油节省0.23元/t煤泥。

阴-非离子表面活性剂;微乳捕收剂;拟三元相图;浮选;煤泥

煤炭是我国最重要的能源,在很长一段时期内都将在我国能源消费中占据不可替代的地位。为了从源头上提高商品煤质量及煤炭利用率、增加煤炭企业经济效益,大力提高煤炭入洗率已成为一致的共识[1]。随着我国采煤机械化程度的提高,煤泥所占比例逐渐增大,目前占原煤入洗量的10%~30%,因此,煤泥的高效分选是煤炭分选中十分重要的组成部分[2]。而煤泥由于物料粒度细,密度作用极小,重选方法难以分离,当前浮选是分选细煤泥最经济、最有效的方法。

浮选药剂是浮选的关键,而捕收剂又是浮选药剂的核心[3]。通常煤泥浮选过程使用的捕收剂多为煤油和柴油等非极性烃油。此类捕收剂具有较强的疏水性,不溶于水,仅靠机械强制分散作用不能使药剂在矿浆中均匀分散,表现为油滴粒径较大,数量较少,与矿粒发生碰撞的几率降低,而且一部分分散的油滴在短时间内还会聚集成大油滴,降低了捕收剂的作用效果,会造成捕收剂用量的增加,导致浮选成本提高,而且为煤泥水的处理带来不利的影响[4]。另外,随着石油价格的攀升,以煤油、柴油为代表的烃油捕收剂的价格也快速提高,在一定程度上提高了企业的生产成本。因此,对于煤泥浮选工艺,寻求新型高效捕收剂是当务之急。

乳化是一种可以有效改善烃油分散性的方式,可以借助外力和加入乳化剂将烃油均匀分散到水中,显著减小油滴直径[5]。虽然乳化捕收剂通过煤泥浮选试验都取得了令人满意的效果,但值得注意的是目前在选煤厂实际生产中应用的却不多,这主要是由于采用传统的乳化方式配置的乳化捕收剂是热力学不稳定体系,因此稳定度不高,容易分层,并且易受温度、杂质等环境因素的影响,存放时间长会导致破乳,而破乳后的乳化捕收剂的浮选效果将明显降低,进而影响浮选生产过程。另外乳化装置的结构及乳化工艺仍较复杂,运行成本较高,最终制约了乳化烃油捕收剂的煤泥浮选领域的应用。

微乳液是由水、油、表面活性剂以及助表面活性剂所组成的透明的、能自发形成的热力学稳定体系[6],最早是由苏尔曼(Schulman)和霍尔(Hoar)[7]在1943年报道了这一分散体系。微乳液分散相的平均粒径小于100 nm,远远低于普通乳液,通过微乳化技术,可以使烃油捕收剂分散成更小、更均匀的油滴。由于微乳液是能自发形成的热力学稳定体系,因此,微乳捕收剂的存放时间将远长于普通乳化捕收剂,同时还能大大简化甚至取消制备工艺和装置。因此,微乳化技术在煤泥浮选领域的应用具有十分广阔的前景。目前在煤泥浮选领域,微乳捕收剂的研究仍处于探索起步阶段[8]。既能高效形成微乳又能促进煤泥浮选的表面活性剂的合成及筛选、烃油捕收剂的微乳化方法等关键技术亟待突破。笔者采用自制的阴-非离子型表面活性剂LYS,制备柴油微乳捕收剂,并对其煤泥浮选性能进行试验研究。

1 试 验

1.1 试验试剂及样品

1.1.1 表面活性剂LYS

LYS为自制的阴-非离子型表面活性剂。阴-非离子型表面活性剂是指分子中既有阴离子亲水基又有非离子亲水基的表面活性剂,从而兼具阴离子和非离子两种表面活性剂的优良特性[9],如良好的溶解性、稳定性和高效的发泡能力等[10]。采用购买的OP-10(天津市广成化学试剂有限公司,化学纯)作为原料,通过氨基磺酸法对其进行改性[11],并进行脱水脱盐及柱层析精制,制得阴-非离子型表面活性剂LYS经亚甲基蓝两相滴定法测试纯度大于99%,将其作为制备微乳捕收剂的表面活性剂。

1.1.2 煤 样

煤泥取自山东新汶矿业集团莱芜鄂庄煤矿选煤厂,样品的工业分析结果为:水分 1.24%,灰分29.68%,挥发分35.97%,固定碳33.74%。煤样的粒度组成见表1。

表1 煤样的粒度组成Table 1 Size analysis results of the coal sample

1.1.3 其他试剂与试验仪器

仲辛醇、正丁醇、正戊醇:天津天泰精细化学品有限公司,分析纯;正己醇:天津市博迪化工有限公司,分析纯;正庚醇:天津市科密欧化学试剂有限公司,分析纯;柴油:0号,中国石油化工集团;亚甲基蓝:上海青析化工科技有限公司,分析纯;苏丹红:天津市大茂化学试剂厂,分析纯。

浮选机:1.5 L,武汉探矿机械厂;电导率仪:DDS-307A,上海雷磁精密仪器厂;激光粒度仪:Zetasizer Nano,马尔文仪器有限公司;数显恒温磁力搅拌器:CJJ79-2,金坛市华立实验仪器厂。

1.2 试验方法

1.2.1 微乳捕收剂制备及检测

(1)拟三元相图绘制方法。

通过在柴油(Oil)、混合表面活性剂(SAS)混合物中滴加去离子水(Water)的方法绘制拟三元相图。表面活性剂(LYS)和助表面活性剂(醇)按一定比例混合作为SAS,混合比例Km(表面活性剂/助表面活性剂的质量比)分别取0.5,1.0,1.5和2.0;按质量比9∶1,8∶2,7∶3,6∶4,5∶5,4∶6,3∶7,2∶8, 1∶9精密称取定量的Oil和SAS混合,在恒温25℃条件下,通过磁力搅拌器边搅拌边滴加去离子水,直至溶液由澄清突变为浑浊,记录临界点时去离子水的加入量。分别计算Oil,SAS和Water在临界点的质量分数,利用Origin软件绘制拟三元相图。

(2)电导率测定方法。

通过拟三元相图法比较,确定适宜的助表面活性剂和Km后,按质量比9∶1,8∶2,7∶3,6∶4,5∶5, 4∶6,3∶7,2∶8,1∶9精密称取定量的Oil和SAS混合,在恒温条件下(25℃),通过磁力搅拌器边搅拌边滴加去离子水,在滴加去离子水的过程中同时利用电导率仪对微乳液的电导率进行检测,并记录电导率突变点所对应的滴加去离子水量。

(3)染色法。

将配制好的微乳液分别加入油溶性染料苏丹红和水溶性染料亚甲兰,根据微乳中红色或蓝色的扩散快慢来判断微乳的类型,若红色扩散快于蓝色则为W/O型微乳,反之为O/W型微乳。

1.2.2 浮选试验方法

浮选试验按照GB/T 4757—2001《煤粉(泥)实验室单元浮选试验方法》进行。捕收剂采用柴油或制备的微乳捕收剂,起泡剂采用仲辛醇。浮选效果采用可燃体回收率(CR)和浮选完善度(IF)进行评价。

式中,Ac为浮选精煤灰分,%;Af为浮选入料灰分,%;Mc为浮选精煤质量,g;Mf为浮选入料质量,g。

2 结果和讨论

2.1 助表面活性剂和Km对微乳捕收剂的影响

2.1.1 助表面活性剂的影响

助表面活性剂主要作用位置在表面活性剂的分子之间,靠近亲水基团,进一步降低界面张力,增加体系焓值从而增加界面的流动性,助表面活性剂一般采用中短链醇[12-14]。在柴油/LYS/醇/水微乳体系中,分别考察正丁醇、正戊醇、正己醇、正庚醇作为助表面活性剂对微乳形成的影响,取Km=1.0,拟三元相图如图1所示(图中M区域为微乳区域)。

图1 助表面活性剂对微乳区域形成的影响Fig.1 Effect of cosurfactants on microemulsion

由图1可知,正戊醇和正己醇所形成的微乳面积明显大于正丁醇和正庚醇,说明前两者形成微乳的稳定性更强,一方面是因为其镶嵌在油水界面阻止内部油相外渗的能力更强;另一方面可能是由于正戊醇和正己醇更易与主表面活性剂LYS形成氢键,从而增加两者界面膜的流动性和柔韧性[15]。由此可知,碳链过长或过短都不利于形成微乳,基于此,可以推断浮选过程中作为起泡剂使用的仲辛醇,由于其碳链更长,不适合作为制备微乳的助表面活性剂。虽然正戊醇和正己醇效果相当,但由于正己醇的价格一般高于正戊醇,从制备成本考虑,助表面活性剂选用正戊醇。

2.1.2 Km的影响

由图2可知,随着Km增大,所形成的微乳面积先增加后减小,Km=1.5时,微乳面积最大。当Km较小时,表面活性剂量较少,乳化能力较弱,另外,过量的醇不仅会与表面活性剂的极性头缔合使膜变得松散,而且会导致混合膜强度下降,因此,不仅微乳面积小,而且微乳不稳定;随着Km增加,表面活性剂量增大,乳化能力增强,微乳面积也随之增大,当表面活性剂与助表面活性剂达到最佳配比时,助表面活性剂正好完全镶嵌到表面活性剂中,形成的微乳结构中增溶空间最大,载油量最大;而当Km继续增大后,微乳面积有减小的趋势,可能是由于助表面活性剂的减少使LYS的溶解性下降,减小了胶束对油相的增溶能力,从而使微乳面积变小[16]。因此,在柴油/LYS/醇/水微乳体系中,Km=1.5时具有最佳的微乳化效果。

图2 Km对微乳区域形成的影响Fig.2 Effect of Kmon microemulsion

2.2 微乳捕收剂类型的鉴别

电导行为是微乳液的一种对结构相当敏感的重要性质。伴随着水量的不断增加,体系微观结构由W/O型向O/W型转变,微乳的电导率也发生了相应的变化。W/O型微乳体系中能导电的微粒所占的体积分数很少,因此,电导率很低;而O/W体系中能导电的微粒数增多,频繁的黏性碰撞形成导电链,使体系的电导率快速提高。因此,在微乳体系由W/O型向O/W型转变的临界点,电导率会发生突变,通过电导率的检测确定电导率突变的临界点后,采用染色法进行验证。据此,对Km=1.5时的柴油/LYS/醇/水微乳体系拟三元相图(图2(c))进行进一步的划分,将微乳区域划分为W/O和O/W后的拟三元相图(图3)。为了实现柴油的高效分散,O/W型微乳更加适宜作为捕收剂使用,同时考虑到表面活性剂较高价格以及微乳捕收剂的浮选效率,确定“多柴油少表面活性剂”的原则,因此,微乳捕收剂配方在图3中A所在区域选择,最终确定为柴油 ∶LYS∶正戊醇∶水=5∶3∶2∶6(质量比),并命名为LY。

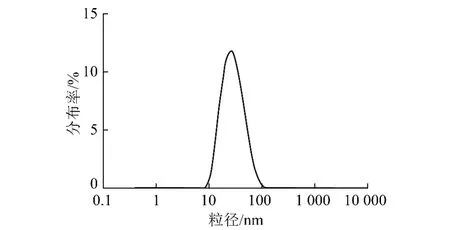

2.3 微乳捕收剂粒径分布

微乳的粒径是微乳重要的特征参数,也是评价微乳质量的重要指标。采用马尔文激光粒度仪测定了微乳捕收剂LY的粒径和粒度分布(测定条件:波长532 nm,温度25℃,激光检测角度90°),测得微乳捕收剂LY中油滴的平均粒径为30.71 nm(图4)。

2.4 微乳捕收剂LY的浮选性能

2.4.1 捕收剂的用量

图3 微乳类型划分后的拟三元相图Fig.3 Pseudo-ternary phase diagram of micoremulsion

图4 微乳捕收剂LY的粒径分布Fig.4 Size disrtibution of LY

分别采用柴油和LY作为捕收剂进行煤泥浮选试验,对其浮选效果进行对比(图5)。煤泥浮选浓度为80 g/L,捕收剂与起泡剂的用量比例取7,捕收剂用量控制为400,500,600,700,800,900,1 000 g/t。

图5 捕收剂用量对可燃体回收率和精煤灰分的影响Fig.5 Effect of collector amount on combustible recovery and ash content

从图5可以看出,随着两种捕收剂用量的增大,精煤灰分和可燃体回收率都明显增加,表现出相似的规律。对于微乳捕收剂LY来说,随着用量从400 g/t提高到 1 000 g/t,精煤灰分由 9.91% 提高到15.94%,可燃体回收率从76.37%提高到92.33%;而对于柴油,精煤灰分由8.08%提高到13.27%,可燃体回收率从65.72%提高到84.19%。在获得相同可燃体回收率时,LY的用量要明显低于柴油,这主要是由于微乳捕收剂中更小的油滴粒径提高了浮选效率。同时,在两种捕收剂用量相同的条件下,微乳捕收剂LY所获得的精煤灰分也更高,说明LY中的表面活性剂在浮选过程中起到了非选择性的捕收作用,将部分矸石带入精煤,影响了浮选效果。

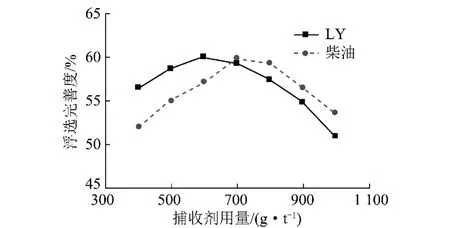

浮选完善度同时兼顾了精煤灰分和可燃体回收率,对浮选过程的评价更为全面,两种捕收剂的浮选完善度如图6所示。可以看出,随着两种捕收剂用量的增加,浮选完善度都呈现出先升高后降低的趋势。微乳捕收剂LY在600 g/t时达到的最佳浮选完善度为60.10%,而柴油在700 g/t时达到的最佳浮选完善度为59.95%,两种捕收剂所达到的最佳浮选完善度相近,但LY的用量比柴油低100 g/t,说明LY具有更高的分选效率,同时也证明,微乳捕收剂中纳米级粒径的油滴对于浮选的促进作用要强于其表面活性剂对矸石的非选择性捕收作用。

图6 捕收剂用量对浮选完善度的影响Fig.6 Effect of collector amount on improved flotation index

由于制备微乳捕收剂LY的过程中,加入了表面活性剂和短链醇,它们也具有一定的起泡性能,如果能够完全取代起泡剂的作用,表现出复合捕收剂的效果,将更加有利于微乳捕收剂LY的应用。因此,进一步探讨了在不加起泡剂条件下单独使用LY的浮选效果。煤泥浮选浓度为80 g/L,LY用量控制为400,500,600,700,800,900,1 000 g/t,试验结果如图7所示。结果表明,随着LY的用量由400 g/t提高至1 000 g/t,精煤灰分由8.32%提高到14.69%,可燃体回收率从38.60%提高到55.61%,与图5,6的试验结果相比,精煤灰分和可燃体回收率的整体变化规律相似,精煤灰分略低,但可燃体回收率出现了较大幅度的降低,这可能是由于表面活性剂和短链醇所产生的气泡较脆、寿命较短所致,说明制备LY过程中加入的表面活性剂和短链醇不能取代起泡剂,在使用LY作为捕收剂时,仍需要加入专门的起泡剂。

图7 LY用量对可燃体回收率和精煤灰分的影响Fig.7 Effect of LY amount on combustible recovery and ash content

2.4.2 起泡剂的用量

在捕收剂用量试验的基础上,考察两种捕收剂所需的最佳起泡剂用量。根据捕收剂用量试验所确定的最佳捕收剂用量,LY和柴油的用量分别确定为600 g/t和700 g/t,煤泥浮选浓度为80 g/L,捕收剂与起泡剂的用量比例控制为5,6,7,8,9,浮选试验结果如图8所示。可以看出,随着起泡剂用量的增大(捕收剂与起泡剂用量比例的减小),两种捕收剂都呈现出相似的规律,即灰分和可燃体回收率都逐渐提高。当捕收剂与起泡剂用量比例从9降低至5,微乳捕收剂LY获得的精煤灰分从9.03%提高至13.96%,可燃体回收率从79.07%提高至84.36%;柴油获得的精煤灰分从8.67%提高至12.25%,可燃体回收率从74.00%提高至80.66%。

但从两种捕收剂的浮选完善度(图9)结果可以明显看出,LY与起泡剂用量比为8时取得最高浮选完善度61.35%,而柴油与起泡剂用量比为7时浮选完善度达到最大值59.95%,表明微乳捕收剂所需要的起泡剂用量更低,主要是由于LY中的表面活性剂和助表面活性剂也具有起泡性能,发挥了一部分起泡剂的作用,从而节省了起泡剂用量,这也有利于降低微乳捕收剂LY的综合使用成本。

图8 起泡剂用量对精煤灰分和可燃体回收率的影响Fig.8 Effect of frother amount on ash content and combustible recovery

图9 起泡剂用量对浮选完善度的影响Fig.9 Effect of frother amount on improved flotation index

2.5 微乳捕收剂LY的成本分析

根据以上试验结果,从用量和使用成本两个方面对微乳捕收剂LY和柴油进行了简单对比。折算至柴油用量,微乳捕收剂LY的节油率达到73%左右(不考虑表面活性剂)。通过综合成本计算可知(0号柴油按7 400元/t计算,LYS按15 000元/t计算,正戊醇按25 000元/t计算,水按5元/t计算),柴油的吨煤泥成本为5.18元,而微乳捕收剂LY的吨煤泥成本为4.95元,LY比柴油节省0.23元/t煤泥。对比结果说明,在取得相近分选指标的情况下,微乳捕收剂LY能够节省柴油的使用量,同时,综合成本略低于柴油,具有一定的应用潜力。

3 结 论

(1)采用自制的阴-非离子型表面活性剂LYS作为表面活性剂、正戊醇作为助表面活性剂,制备的柴油微乳捕收剂LY的配方为柴油 ∶LYS∶正戊醇 ∶水=5∶3∶2∶6(质量比)。

(2)柴油微乳捕收剂LY的微乳类型为O/W,油滴的平均粒径为30.71 nm。

(3)针对本文试验煤样,柴油和LY作为捕收剂所获得的最佳浮选完善指标相近,但LY的用量要比柴油低100 g/t,柴油节油率可达到73%左右(不考虑表面活性剂),综合成本比柴油节省0.23元/t煤泥。

[1] 桂夏辉,刘炯天,陶秀祥,等.难浮煤泥浮选速率试验研究[J].煤炭学报,2011,36(11):1895-1900.Gui Xiahui,Liu Jiongtian,Tao Xiuxiang,et al.Studies on flotation rate of a hard-to-float fine coal[J].Journal of China Coal Society, 2011,36(11):1895-1900.

[2] Tao Y,Liu J,Yu S,et al.Picobubble enhanced fine coal flotation [J].Separation Science and Technology,2006,41(16):3597-3607.

[3] Tao D,Li B,Johnson S,et al.A flotation study of refuse pond coal slurry[J].Fuel Processing Technology,2002,76(3):201-210.

[4] Duong C,Choung J,Xu Z,et al.A novel process for recovering clean coal and water from coal tailings[J].Minerals Engineering,2000,13 (2):173-181.

[5] Jones T,Neustadter E,Whittingham K.Water-in-crude oil emulsion stability and emulsion destabilization by chemical demulsifiers[J].Journal of Canadian Petroleum Technology,1978,17(2):56-58.

[6] Danielsson I,Lindman B.The definition of microemulsion[J].Colloids and Surfaces,1981,3(4):391-392.

[7] Hoar T,Schulman J.Transparent water-in-oil dispersions:the oleopathic hydro-micelle[J].Nature,1943,152:102-103.

[8] Ahmed H A M,Drzymala J.Upgrading difficult-to-float coal using microemulsion[J].Minerals&Metallurgical Processing,2012,29 (2):88-96.

[9] Zhao P,Jackson A,Britton C,et al.Development of high-performance surfactants for difficult oils[A].SPE/DOE Symposium on Improved Oil Recovery[C].2008:35-36.

[10] Binana-Limbelé W,Zana R,Platone E.Micellar properties of ethoxylated sodium alkylcarboxylates[J].Journal of Colloid and Interface Science,1988,124(2):647-651.

[11] Chen Z X,Deng S P,Li X K.Micellization and synergistic interaction of binary surfactant mixtures based on sodium nonylphenol polyoxyethylene ether sulfate[J].Journal of Colloid and Interface Science,2008,318(2):389-396.

[12] Tenjarla S.Microemulsions:An overview and pharmaceutical applications[J].Critical ReviewsTMin Therapeutic Drug Carrier Systems,1999,16(5):23-28.

[13] Warisnoicharoen W,Lansley A,Lawrence M.Nonionic oil-in-water microemulsions:The effect of oil type on phase behaviour[J].International Journal of Pharmaceutics,2000,198(1):7-27.

[14] Zhou M,Rhue R D.Effect of interfacial alcohol concentrations on oil solubilization by sodium dodecyl sulfate micelles[J].Journal of Colloid and Interface Science,2000,228(1):18-23.

[15] Ho H O,Hsiao C C,Sheu M T.Preparation of microemulsions using polyglycerol fatty acid esters as surfactant for the delivery of protein drugs[J].Journal of Pharmaceutical Sciences,1996,85(2):138-143.

[16] Kawakami K,Yoshikawa T,Moroto Y,et al.Microemulsion formulation for enhanced absorption of poorly soluble drugs:I.Prescription design[J].Journal of Controlled Release,2002,81(1):65-74.

Preparation and application of anionic-nonionic surfactant microemulsified collector

LI Lin1,LIU Jiong-tian2,WANG Yun-lai3,LÜ Xian-jun1,LI Shu-qiang1

(1.Chemical and Environmental Engineering College,Shandong University of Science and Technology,Qingdao 266590,China;2.National Engineering Research Center of Coal Preparation and Purification,China University of Mining&Technology,Xuzhou 221116,China;3.Tangshan Senpu Engineering Design Co.,Ltd.,Tangshan 064000,China)

Aim at the collecting agent dispersion,consumption of large amount of hydrocarbon oil trapping defects in coal slime flotation,the self-made anionic-nonionic surfactant is used in preparing diesel microemulsified collector LY for the defects of poor dispersion and large consumption,and the performance of microemulsified diesel and conventional diesel collectors was compared by coal flotation tests.Through pseudo-ternary phase diagram method,it is found that Kmvalue is 1.5 and N-amyl alcohol is the optimum microemulsion co-surfactant;and then according to the estimation of characteristics of microemulsified collector using laser particle size measurement,conductivity and staining,the formula was optimized as diesel,LYS,N-amyl alcohol and water in the mass ratios of 5∶3∶2∶6.The microemulsion type and average particle size are O/W and 30.71 nm,respectively;finally,flotation tests with desel and LY as collector show that the best improved flotation index is similar,but the microemulsified collector LY consumption decrease by 100 g/t compared with diesel.The saving in diesel consumption of the microemulsion reaches about 73%,without regard to consumption of the surfactant and cosurfactant,and the comprehensive cost is less than diesel 0.23 yuan/t slime.

anionic-nonionic surfactant;microemulsified collector;pseudo-ternary phase diagram;flotation;slime

TD923.1

A

0253-9993(2014)11-2315-06

2013-12-02 责任编辑:张晓宁

国家自然科学基金面上资助项目(51474140);山东省优秀中青年科学家科研奖励基金资助项目(BS2013NJ019);山东科技大学科研创新团队支持计划资助项目(2012KYTD102)

李 琳(1983—),男,山东烟台人,副教授,博士。Tel:0532-86057105,E-mail:lilin1983123@163.com

李 琳,刘炯天,王运来,等.阴-非离子表面活性剂微乳捕收剂的制备及应用[J].煤炭学报,2014,39(11):2315-2320.

10.13225/j.cnki.jccs.2013.1766

Li Lin,Liu Jiongtian,Wang Yunlai,et al.Preparation and application of anionic-nonionic surfactant microemulsified collector[J].Journal of China Coal Society,2014,39(11):2315-2320.doi:10.13225/j.cnki.jccs.2013.1766