水平井有限级次套管滑套固井工具研制与应用

黄占盈,周文军,陈存慧,段志锋,吴学升

(1.长庆油田分公司油气工艺研究院,西安710018;2.低渗透油气田勘探开发国家工程试验室,西安710018;3.长庆油田分公司工程技术管理部,西安710018)①

水平井有限级次套管滑套固井工具研制与应用

黄占盈1,2,周文军1,2,陈存慧3,段志锋1,2,吴学升1,2

(1.长庆油田分公司油气工艺研究院,西安710018;2.低渗透油气田勘探开发国家工程试验室,西安710018;3.长庆油田分公司工程技术管理部,西安710018)①

为了实现高效分层压裂、提高工具可靠性,需开发水平井有限级次套管滑套压裂工具。与常规固井相比,存在现有胶塞无法满足超大变径条件下水泥封隔、水平段难以有效碰压及单流阀断流等难题。经过室内评价试验及工具结构改进,研制了适合水平井工况的固井胶塞、碰压短节、浮箍浮鞋等装置。结果表明:顺利完成了SP42H套管滑套固井试验,碰压正常,通井发现人工井底符合设计要求,后期压裂施工顺利,可以满足水平井套管滑套固井要求。

水平井;套管滑套;固井胶塞;碰压短节;人工井底

国内外研究表明,“水平井+分段压裂”是致密油藏开发的有效手段。长庆油田是典型的低压低渗致密油藏,近年来也开展了水平井分段压裂的技术攻关,形成了“水力喷射+底封+拖动管柱”的水平井压裂模式[1-2]。但这种拖动管柱压裂模式受制于封隔器及水力喷射喷嘴寿命[3],需要多次起下管柱才能完成1口水平井,施工效率较低。为探索提高油田水平井施工效率的新模式,借鉴国内外施工经验,开展了自主水平井套管滑套固井试验,以提高施工效率。但水平井套管滑套固井难度大,对工具及工艺提出了更高的要求,还需进一步研究。

1 水平井套管滑套固井难点分析

1) 有限级次套管滑套内径变化大,对胶塞抗磨损能力要求高。

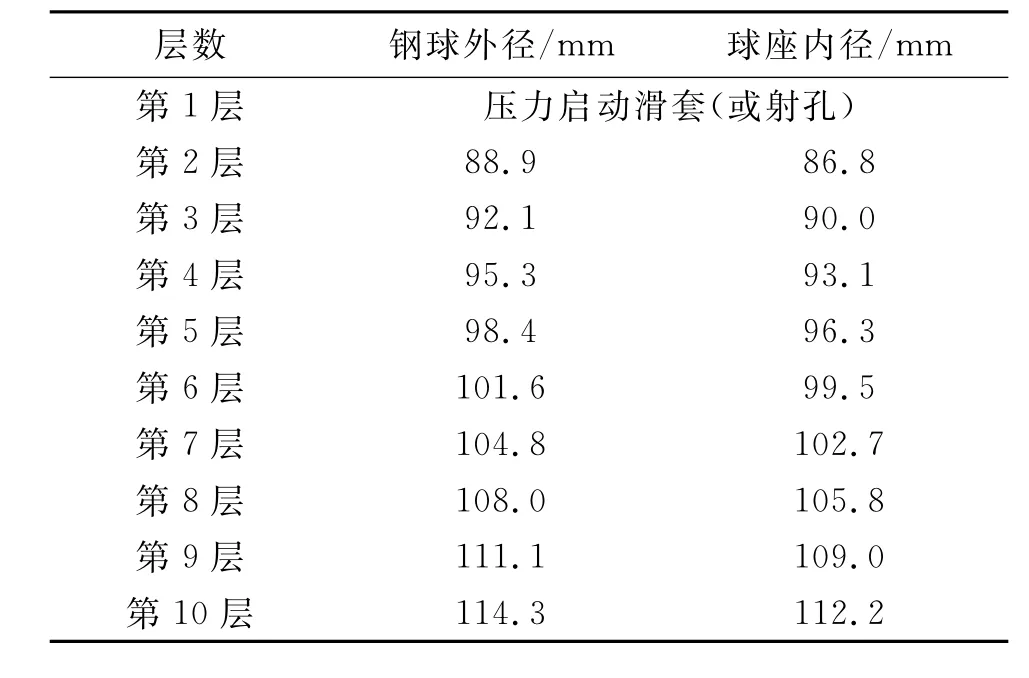

前期开展了有限级次套管滑套固井工具研制[4],但为满足10级多层压裂的要求,有限级次套管滑套内径变化更大,球座内径为ø86.8~ø112.2 mm,如表1。同时,套管滑套工具还存在大的扩径,内径达到了145 mm,胶塞需要同时满足套管滑套大内径部分水泥刮削密封及小径部分通过要求,对胶塞压缩能力及抗磨损能力要求极其严格。

表1 ø139.7 mm(51/²英寸)套管滑套球及球座排列数据

2) 水平井固井胶塞不居中,碰压难度大。

水平井固井胶塞在运行过程中,由于水平段重力作用,胶塞居中度差;而为满足套管滑套工具小径部位防卡通过要求,固井胶塞碰压头的外径较小。在该种运行工况下,如何优化碰压机构,实现固井胶塞有效碰压成为固井能否顺利的关键。

3) 水平井固井,单流阀易失效,水泥倒灌影响后期作业。

水平井流体运行状态具有特殊性,浮箍浮鞋[5]的阀球由于重力原因,易偏心导致单流阀失效,固井碰压完不断流导致水泥倒灌留水泥塞。常规水平井固井完毕后,可以采用小钻头钻塞。套管滑套结构有其特殊性,钻塞易损坏球座,影响后期压裂。故必须对工具进行改进,提高可靠性,保证100%成功率。

2 套管滑套配套工具研制

2.1 套管滑套固井胶塞研制

2.1.1 胶塞结构初步设计

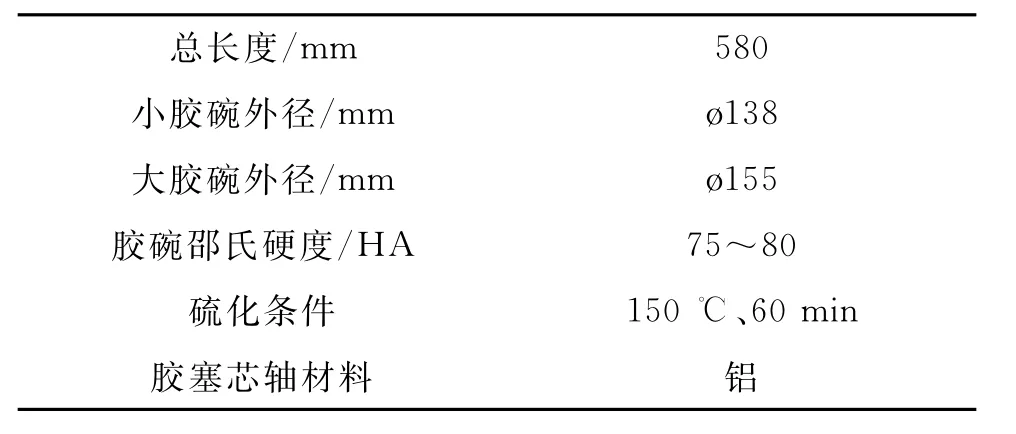

根据标准要求[6],结合套管滑套尺寸结构,初步设计了套管滑套固井胶塞。该工具采用“大—小—大—小—大—小”的方式排列,主要参数如表2,结构如图1。当胶塞运行在套管内时,小胶腕起主要刮削作用,大胶碗收缩;当胶塞运行至套管大腔部分时,大胶腕伸展开,刮削大径部分的水泥。该技术的关键点是,如何优化胶塞尺寸及结构,保证大胶碗及小胶腕能够有效通过套管滑套小径部分而不磨损。

表2 固井胶塞主要参数

图1 胶塞结构

2.1.2 胶塞室内评价试验

为保证胶塞应用效果,制定了胶塞评价步骤:①制作内孔为ø90、ø86 mm,采用机械方法将大、小胶碗分别压过ø90、ø86 mm的孔;②分别将ø90、ø86 mm的孔短节与套管及水泥头相连,进行水力泵送试验,看是否能够泵出;③将10个滑套接到一起,进行泵送试验,看胶塞是否能泵出。

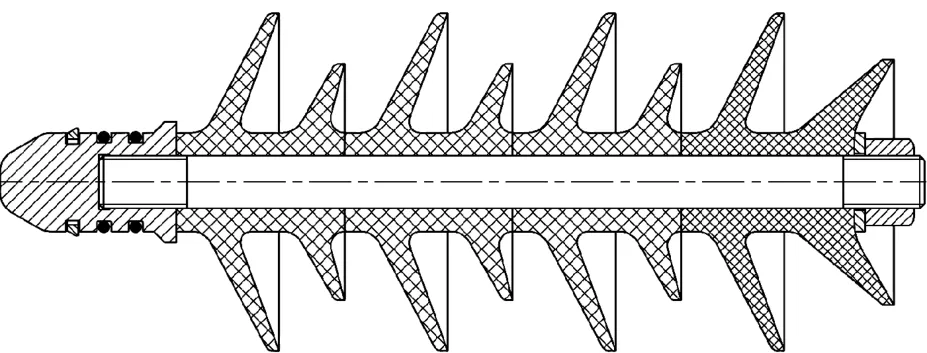

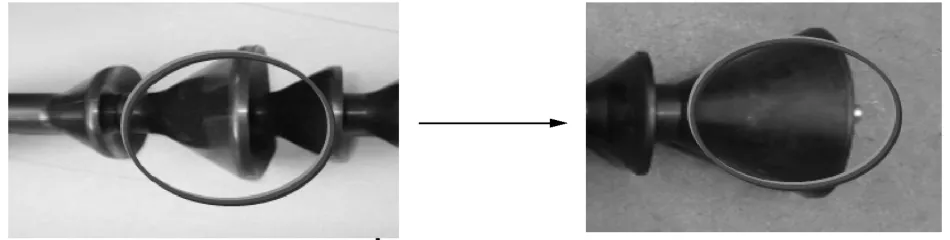

利用初次设计的胶塞进行了ø90 mm过孔试验,发现胶塞无法通过,如图2~3。

图2 胶碗通过严重挤压

图3 强制通过胶皮脱落

2.1.3 胶塞结构改进

通过分析,胶塞设计主要存在以下问题:①胶料过硬;②橡胶碗设计结构不合理,通过套管内径时发生重叠与干涉;③因通过套管内径时发生重叠与干涉,第1次通过时橡胶碗撕裂破损。

根据存在的问题,进行了针对性的改进:①对胶料配方进行调整,小胶碗硬度控制在75~80 HA,大胶碗硬度控制在65 HA左右,硬度调低后拉伸强度等性能指标有变化,强度降低,但柔韧性增加;②控制胶碗之间距离,保证胶碗通过小径部分不重叠;③大胶碗倾角变大,通过小径部分压缩能力增强。如图4~5。

图4 小胶腕设计对比

图5 大胶腕设计对比

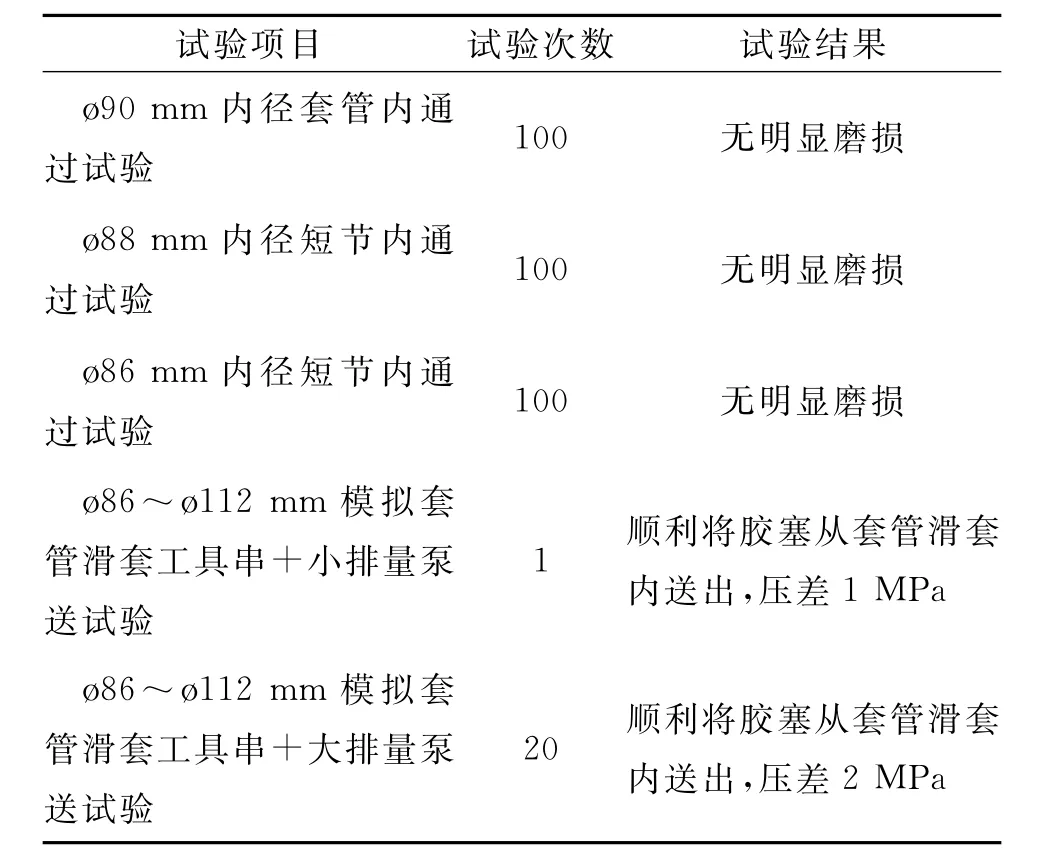

2.1.4 改进后胶塞室内评价试验

对改进后的胶塞重新组装,按照确定的试验步骤进行了评价试验,试验结果如表3,达到了设计要求。

表3 胶塞室内评价试验结果

2.2 胶塞配套碰压短节研制

由于是水平工况,且组合胶塞正向承压能力有限,碰压后水泥车显示不明显,为了判断替量到位,研制了碰压短节,如图6。该工具与组合胶塞配套,完成碰压,并在碰压后自锁,起到辅助断流的目的。其特点是:对中性好,碰压可靠;与胶塞碰压头配合后密封性能好,具有自锁功能,在一定程度上可起到断流的效果,提高了整套工具施工的安全性。

图6 碰压短节示意

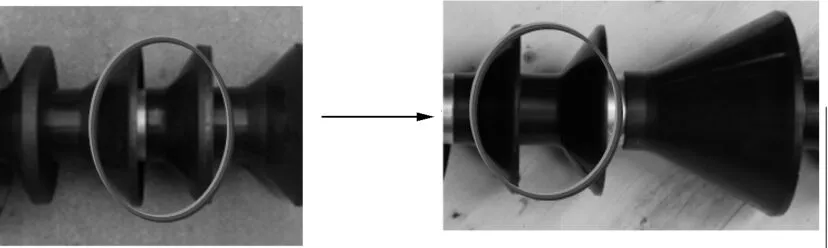

2.3 浮箍浮鞋改进

针对前期水平井实施过程中,阀球易磨损、不居中,弹簧易失效导致浮箍单流阀失效留水泥塞等问题,改进设计了浮箍浮鞋,如图7。该浮箍具有以下技术特点:高硬度的钢球避免长时间循环冲刷,确保密封断流效果;可靠的双弹簧、双扶正机构,可保证单流阀居中复位,用于水平井可实现有效断流;弹簧保护筒能有效隔离杂质,保证弹簧有效复位;阀球限位避免弹簧疲劳失效,球座及橡胶密封可有效地防止水泥浆泄漏;增大挡板的液流孔径,扩大液流通道,降低压力损失,减少压降。

图7 浮箍内部工具

3 现场应用

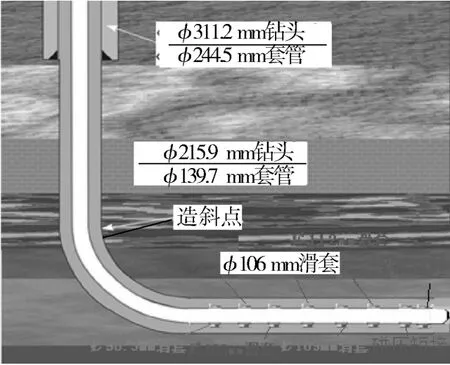

SP42井是长庆油田分公司的1口致密油评价水平井,位于安塞油田西南区域。该井采用二开井身结构,一开表套下深131 m,二开完钻井深2 435 m,井身结构如图8。根据储层情况,该井采用ø96.3~ø112 mm六级滑套完井,可完成7段压裂。

图8 SP42井井身结构

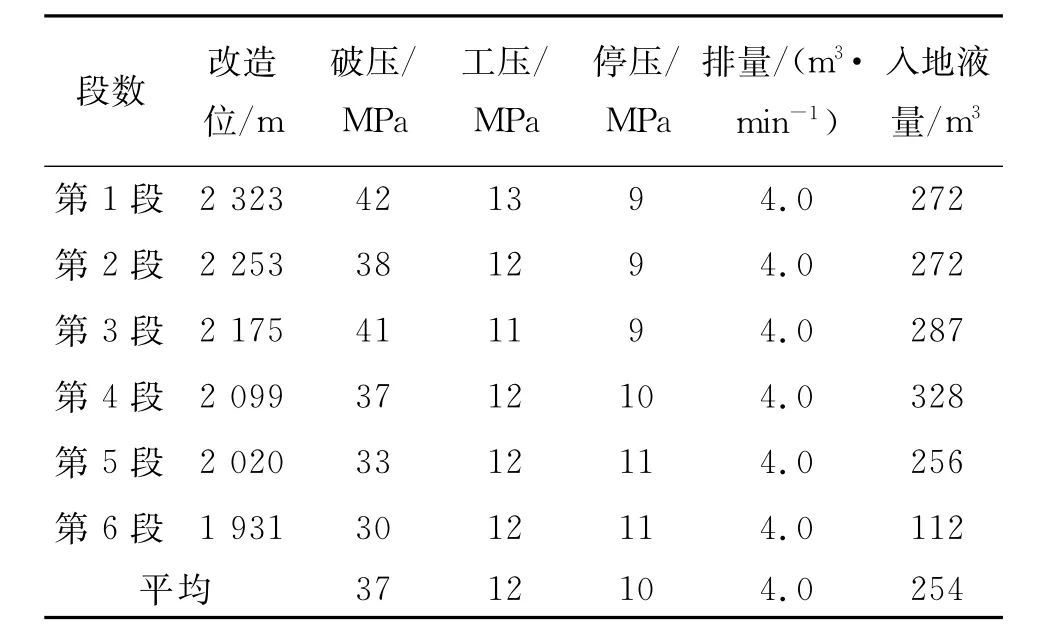

该井现场固井顺利,累计注入水泥65 m3,碰压顺利,具体固井施工参数如表4。

表4 SP42井固井施工参数

该井固井候凝完后,采用油管+ø115 mm通井规通至第1个滑套位置以上5 m,然后采用油管+ø95 mm通井规通至井底阻位以上2.5 m,表明固井工具质量可靠,未留水泥塞。后期压裂施工压力表明,层间封隔可靠,固井质量满足压裂要求,如表5。

表5 SP42井压裂施工参数

4 结论

1) 通过对胶料配方、胶塞结构等改进,研制了适合套管滑套串超大变径的强柔韧性胶塞,室内评价试验结果表明可以满足固井要求。

2) 针对水平段碰压及断流难题,研制了配套的碰压短节及浮箍浮鞋,现场试验表明可实现碰压及有效断流。

3) 进行了套管滑套水平井固井施工,后期压裂作业表明,形成的固井工具及固井工艺可以满足后期压裂要求,为该技术在油田规模推广应用奠定了基础。

[1] 张军锋,景小龙,孙成,等.安塞油田水平井水力喷射分段压裂技术研究[J].油气藏评价与开发,2013,3(4):45-49.

[2] 储小三,吴晋军,段鹏辉,等.水平井水力喷射与小直径封隔器联作压裂技术在长庆低渗油田中的应用[J].石油钻采工艺,2012,34(6):73-76.

[3] 张红运,郝尤,朱涛,等.浅谈TAP lite套管滑套分层压裂工艺在梁平1井的应用[J].中国石油和化工标准与质量,2013(6):141-143.

[4] 周文军,吴学升,黄占盈,等.套管滑套完井固井胶塞研制与应用[J].石油矿场机械,2012,41(12):48-51.

[5] 朱和明,吴晋霞,郭朝辉,等.浮箍和浮鞋失效原因分析及预防[J].石油矿场机械,2013,42(8):66-71.

[6] SY/T 5394—2004,固井水泥头及常规固井胶塞[S].

Development and Application of Finite Series Casing Sliding Sleeve Cementing Tools in Horizontal Wells

HUANG Zhan-ying1,2,ZHOU Wen-jun1,2,CHEN Cun-hui3,DUAN Zhi-feng1,2,WU Xue-sheng1,2

(1.Oil and Gas Technology Research Institute,Changqing Oilfield Company,Xi’an 710018,China;2.National Engineering Laboratory of Tight Oil and Gas Field Exploration and Development,Xi’an 710018,China;3.Engineering Technology Management Department,Changqing Oilfield Company,Xi’an 710018,China)

Finite series casing sliding sleeve fracturing tools in horizontal wells were designed to achieve efficient separate layer fracturing and improve the reliability of tool.Compared with the conventional cementing process,the inner diameter of casing sliding sleeve’s tool string changes varied.Available cementing plug cannot satisfied the cement demand,which was hard to achieve effective bump-pressure and cut-off of non-return valve.After more than 100 times laboratory evaluation test and structural improvement,cementing plug,bump-pressure nipple,float collar and floating shoe were designed for horizontal wells condition.The laboratory test shows that they can satisfy the cement demand of horizontal well casing sliding sleeve.Casing sliding sleeve cementing of SP42H well was completed smoothly in August 2013.The bump-pressure is normal.Drifting result shows that artificial bottom wells meets the design requirement.Fracturing is successfully operated.It can indicate that casing sliding sleeve cementing has achieved initial success.

horizontal wells;casing sliding sleeve;cementing plug;bump-pressure nipple;artificial bottom wells

TE925.3

B

10.3969/j.issn.1001-3842.2014.07.014

1001-3482(2014)07-0055-04

2014-01-15

中国石油集团(股份)公司重大科技专项“致密气藏开发重大工程技术研究”(2010E-2303)

黄占盈(1981-),男,河南西峡人,工程师,硕士,主要从事油气田钻完井工艺技术研究,E-mail:huangzhanying_cq@petrochina.com.cn。