基于BladeGen的混流水轮机转轮叶片优化研究

刘安然,施 晶,石祥钟,王利英

(1.河北工程大学水电学院,河北邯郸 056021;2.中国电能成套设备有限公司,北京 100011)

混流式水轮机叶片具有较复杂的空间扭曲形状[1],叶片的形状决定了转轮的性能,设计不合理会造成运行过程中的效率较低、汽蚀和动力性能较差等问题[2-3]。基于CAD-CFD软件对水轮机叶片优化方法进行研究[4-5],根据二元理论设计出适用水头为140 m~170 m的混流式水轮机转轮(设计过程中参考了临近水头推荐的HL160水轮机)[6],使用 Workbench/BladeGen[7]对水轮机转轮进行参数化造型,再利用CFX进行流场分析,基于分析结果评估其性能,研究分析了转轮结构参数对其性能的影响,通过转轮结构参数进行调整,优化沿翼型压力分布,改善了流态并提高了能量性能。对转轮叶片的适应性进行优化,选择不同的开度[7],根据计算结果对转轮进行微调,提高了转轮的整体性能。本文使用BladeGen对水轮机转轮叶片参数化控制,根据设计目标和CFD分析结果不断的调整水轮机转轮的结构参数,有效的实现了转轮整体性能的优化,节约了CFD分析的时间,有助于深入探究水轮机转轮结构和性能之间的复杂关系。

1 转轮初步设计及其内部流场计算

1.1 转轮的初步设计

根据二元设计理论,以逐步逼近的试算方式画出轴面流线和等势线,利用轴面流线旋转即可得到流面,对水流质点运动方程进行积分,对流线进行加厚,得到各流面层上翼型的空间数据。将转轮各部分数据整理为ibl格式的数据文件读入到BladeGen中,将叶片个数等参数设定后即可生成转轮实体,根据叶片表面光滑性,对其进行初步优化,叶片各流面层翼型及其轴面投影如图1所示,转轮实体模型如图2所示。

1.2 水轮机全流道CFD计算

根据蜗壳、座环、活动导叶、转轮和尾水管各部分的几个尺寸,绘制出各部分的流动计算域几何模型,水轮机全流道如图3所示。

蜗壳与固定导叶计算域使用ICEM划分为四面体网格,蜗壳计算域网格单元数为68 272,座环计算域网格单元数为36 539,转轮和活动导叶部分的计算域网格用TurboGrid划分,转轮计算域网格单元数为100 926,活动导叶计算域网格单元数为17 136,尾水管计算域网格用ICEM划分为六面体网格,网格单元数为112 342。

使用 CFX软件进行 CFD计算,选用 k-Epslion湍流模型,设置蜗壳进口为速度进口,尾水管出口为压力出口。导叶和转轮部分取单流道,将转轮和导叶的单流道计算域设定为绕Z轴旋转的周期性计算域,其中导叶数为24个,转轮叶片数为17个。蜗壳与座环、座环与活动导叶交界面都设置为一般连接交界面,导叶与转轮、转轮与尾水管交接界面设为冻结转子交界面。在可能运行范围内选取的计算工况如表1。

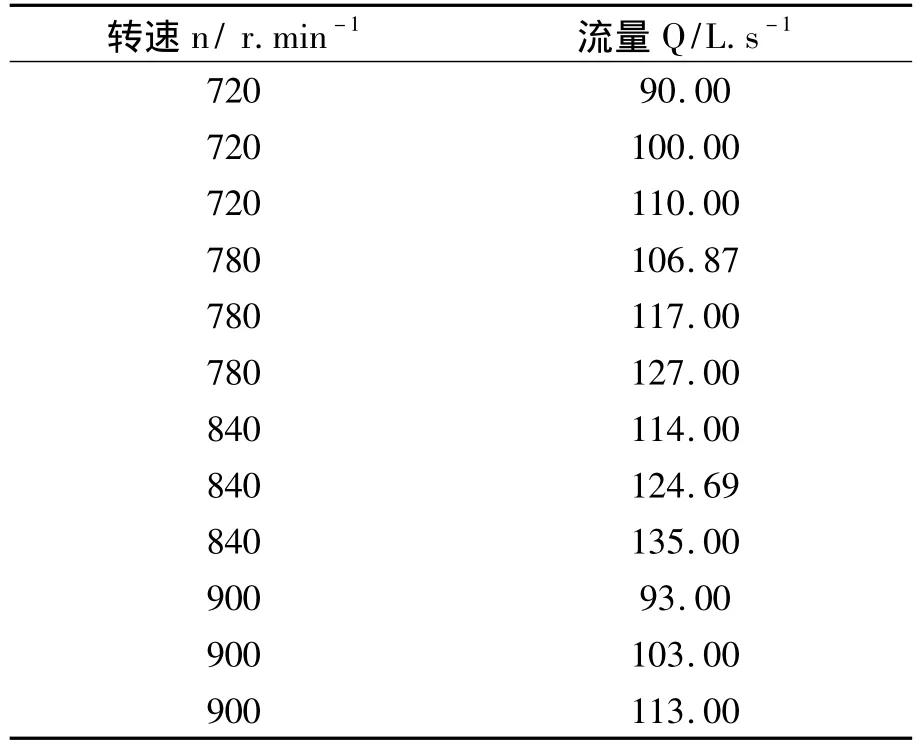

表1 计算工况表Tab.1 Working conditions of calculation

表1考虑了转速为780 r/min,流量为117.00 L/s的设计工况与11种非设计工况。

2 转轮的优化改型

2.1 叶片的水力特性优化

利用BladeGen对翼型的结构控制参数进行调整,主要是采用改变翼型的包角、厚度和安放角。调整过程中需要综合考虑翼型压力分布曲线、流场分布等因素,沿着翼型的压力分布决定了叶片的能量与汽蚀性能,基于CFD计算结果不断优化叶片,使性能不断提高,通过多次调整、计算、分析,直到达到设计要求。

图4与图5为转轮优化前后,设计工况下翼型压力分布曲线的对比。从图4可知优化前叶片翼型尾部压力分布曲线出现交叉,该问题是由于翼型骨线安放角不合理或是卡门涡列造成的,这对能量转换非常不利并可能造成叶片的振动;叶展95%处沿翼型压力分布曲线显示出头部基本没有能量转化的作用,尾部压力下降很快,导致汽蚀性能变差,这是由于该处头部翼型安放角较小和翼型加厚规律不良导致的。综上可以预见这样的叶片不会具备良好的性能。图5为优化后沿翼型的压力分布,叶片翼型压力分布较优化前得到了很大改善,虽然靠近下环处背面的压力较低,但可以保持在安全范围内,不容易发生汽蚀,可预见优化后的转轮具有较好的水力性能。

2.2 叶片的适应性计算

水轮机不仅在设计工况下具有较好的性能,在非设计工况下也需具有较好的性能,即叶片应具有较好的适应性。特别是在大流量区,由于叶片进口具有负冲角,将引起性能的快速下降,因此在设计工况下,应使叶片进口水流具有一定的正冲角,并将叶片头部做成圆形,提高对非设计工况的适应性。对不同导叶开度进行CFD计算,根据计算结果再对翼型的结构参数进行微调,提高水轮机工作范围内的整体性能。

图6为活动导叶开度为12.41 mm时,叶片优化前后叶道流场形态的对比。图6(a1)、(b1)分别为优化前的中间流面叶道流速分布与三维流线图,从图中可知优化前叶片进口水流有负冲角,三维流线显示出叶栅中存在明显的涡流,这可能会导致叶片的振动和汽蚀,说明优化前转轮对于大开度工况适应性不好,水力特性较差。图6(a2)、(b2)显示出优化后的转轮在大开度工况下流场形态良好,流速分布和三维流线显示出较好的水力特性,说明优化后转轮有较好的适应性。

3 水轮机的性能计算

3.1 能量性能计算

采用优化后的转轮,取不同开度计算了水轮机12种工况下的能量特性参数,选取具有代表性的4个工况的计算结果列于表2。

由表2可知,设计工况下转轮的能量性能最好,并且在设计工况附近转轮具有较高的适应能力,但当开度达到14.5 mm时,效率呈现明显降低,这是由于水流开始具有负冲角引起的,因此转轮需要在出力限制线以内工作。

3.2 转轮叶片的模态计算

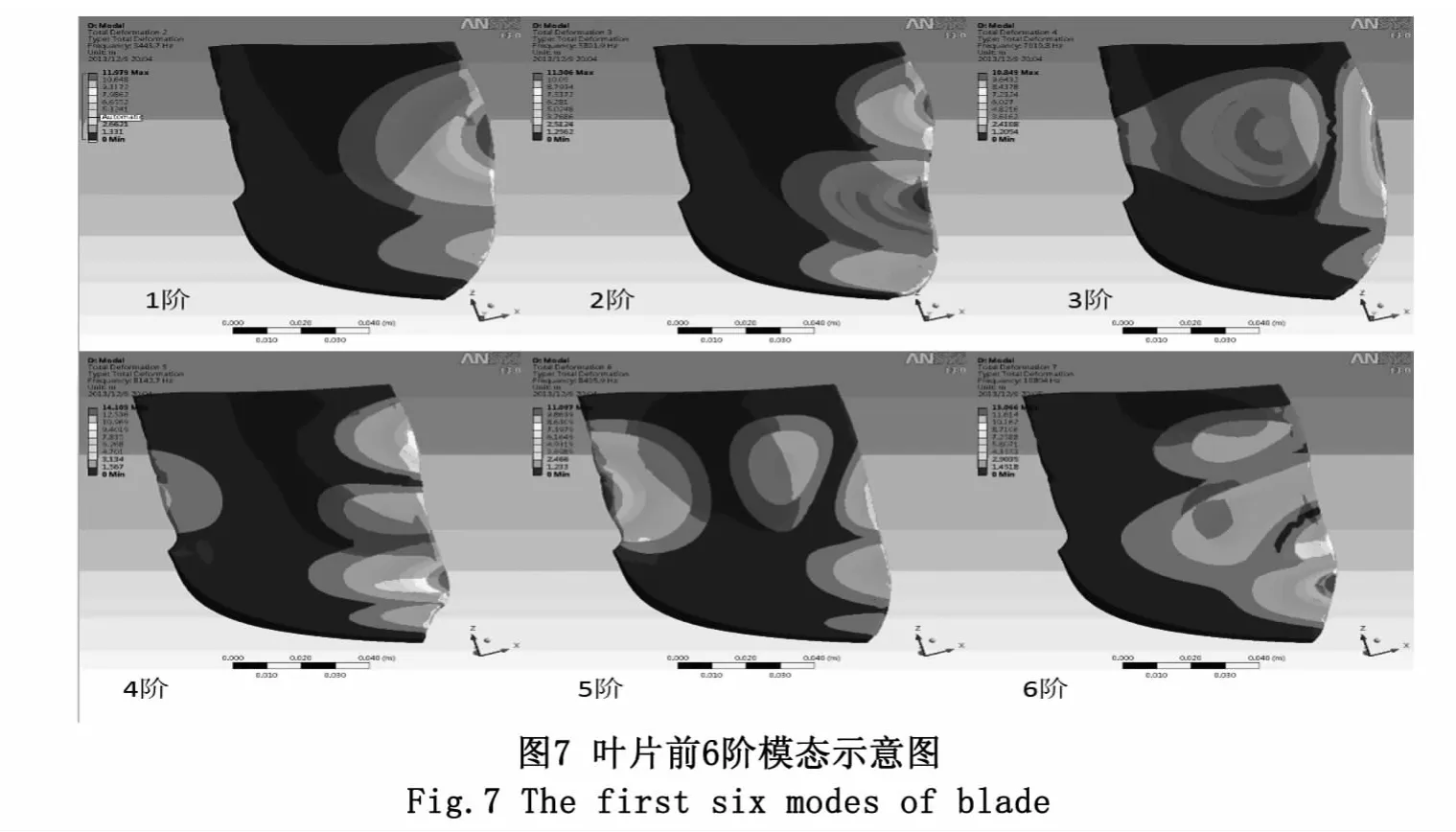

这里对优化后的叶片进行了模态计算分析[8],如图7所示,将前6阶固有频率列于表3。

由于过流部件的水力不平衡力与其它激振力会导致叶片振动,如果与叶片的固有频率相同即可导致共振,将会造成破坏,在运行过程中应该避开共振频率。综上可知,优化后的转轮能量特性较好,流场与叶片表面压力分布合理,对不同开度的适应性较好,转轮的整体性能达到了设计要求。

表2 不同开度下水轮机的出力与效率Tab.2 The output and efficiency of the turbine under different opening

表3 叶片前6阶模态表Tib.3 The first six modes of bade

4 结论

1)优化后的转轮比使用二元理论设计出的转轮整体性能有明显提高,对型谱中适用于该水头段的水轮机起到了补充作用。

2)基于BladeGen参数化的设计方法具有非常重要的应用价值,利用叶片各部分参数化控制曲线可方便地对转轮的几何结构进行控制,快速实现叶片改型。BladeGen与TurboGrid的结合能快速划分较高质量的六面体网格,大大缩短了整个转轮设计分析周期,提高了工作效率。

[1]廉玲军.混流式水轮机转轮设计方法的研究[D].成都:西华大学,2009.

[2]赵亚萍,廖伟丽,李志华,等.轴流式水轮机叶片进水边形状对其性能的影响[J].农业工程学报,2012,28(13):94-99.

[3]姬晋廷.轴流式水轮机转轮改造中的关键问题研究[D].西安:西安理工大学,2009.

[4]刘胜柱,郭鹏程,季兴英,等.混流式水轮机叶片进水边外延的方法[J].中国农村水利水电,2004,12:114-118.

[5]SCHILLING R,THUM S,MULLER N.Design optimization of hydraulic bladings by multilevel CFD-technique[C].Proceeding of 21nd IAHR,2002.

[6]季盛林,刘国柱.水轮机(第二版)[M].北京:水利电力出版社,1985.

[7]詹巧月,周晨阳,韩凤琴.基于转轮入口流动的最优导叶开度预测[J].工程热物理学报,2013,34(5):862-865

[8]王少波.混流式水轮机转轮动力特性分析及综合优化设计[D],郑州:机械科学研究院,2003.

——“AABC”和“无X无X”式词语