翻转机在磨削清理输送辊道中的应用

高 辉

(中国汽车工业工程有限公司,天津 300113)

工件落砂后,由辊道输送到清理车间,在清理车间中有诸多工序需要完成,例如,把工件上的浇口、飞边及毛刺清理干净,然后进行抛丸、倒丸等一系列动作,工人在对工件清理内腔、外腔时需要把工件进行倒置,可是大部分的工件都很笨重,小则几十公斤,大则几百公斤,如果单单依靠人工加上电动葫芦进行吊起、翻转、放下,这不仅仅费时、费力,效率低下,且安全性还得不到保障,并且,由于铸造厂产品多样化,铸件的种类繁多,长宽高低各不相同,为此,设计出能满足辊道在线翻转的翻转机显得尤为重要。本文简要介绍一种能适应中大件缸体翻转的设备。

1 翻转机的工作环境

经过磨削机磨削后的缸体、缸盖在机动辊道中输送到人工清理隔间中进行清理,缸盖就在辊道上面清理,缸体经过电动葫芦吊离输送辊道,放在清理打磨平台上面清理,等缸体与缸盖都人工清理完成后,经过机械手抛丸机进行抛丸处理,再通过输送辊道进行人工吹清工序,把里面的钢丸与余砂吹干净,接下来用翻转机进行翻转,由于缸盖重量比较小,不需要翻转机进行翻转,而缸体铸件比较重,必须通过翻转机翻转后以便检查铸件内腔质量,如果合格后进入下到工序。

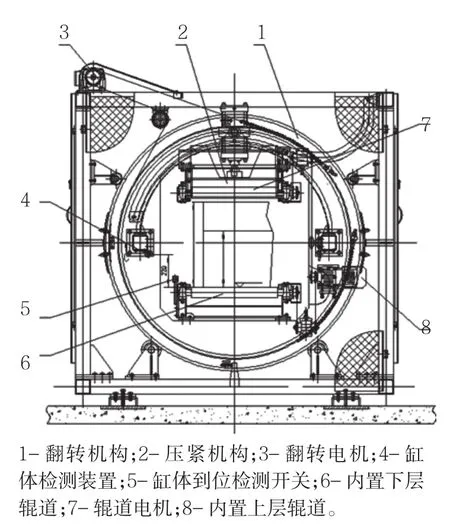

本设计的翻转机结构如图1所示。

2 翻转机的工作过程

图1 翻转机结构简图

翻转机的整个工作过程为自动控制,不需要人工进行干预,其工作过程如下。

当缸盖通过时,由于其高度比较低(高度为109~145 mm),所以当缸盖进入翻转机内置辊道时,其缸体检测开关(图1件4,开关距离辊子上表面为220 mm)检测不到,所以翻转机没有翻转动作,只是内置下层辊 道(图 1件 6)持续运行,使得缸盖通过输送到了下个机动辊道;当缸体进入翻转机内置下层辊道时(缸体的高度范围为380~570 mm),并且缸体到位检测开关(图1件5)检测缸体到位时,内置下层辊道停止运转,此时压紧机构处于上位,由两台气缸(图2件3)驱动的压头沿着安装在辊道上的导槽把缸体压在辊道上,然后由翻转电机带动绑在轮圈上的链条,使得轮圈旋转,当旋转180°时,此时压紧机构处于下位,由压紧装置上的出口节流阀(图2件2)缓慢排气,压头缓慢下降,将工件缓慢放置在内置上层辊道(图1件 8)上,由辊道驱动电机把缸体输出,等缸体离开翻转机后,翻转电机再逆向旋转使翻转机构逆向旋转180°,恢复初始状态,完成一个工作循环。

图2 翻转机结构简图(侧面)

3 关键部件的设计选用

该翻转机的核心部件是翻转电机。如果电机选择过大无疑是浪费资源;选择过小,电机不仅超负荷运转降低寿命,而且还影响整条线的工作节拍与效率。翻转电机是通过驱动缠绕在轮圈上的链条来实现对翻转机构进行翻转的,先后经过开始、加速、匀速、减速、停的过程,首先需要计算轮圈及其一起转动的零、部件的转动惯量J,由公式可以求得转动部分的总转动惯量,由于篇幅有限,在这里就不一一赘述计算细节。根据《机械设计手册》上计算转动惯量的公式,得出翻转部分的各个主要零、部件的转动惯量:

轮圈转动惯量J1=174 kg·m2,轮圈上下辊道框架J2=28 kg·m2,辊 子 转 动 惯 量J3=40 kg·m2,夹 紧机构转动惯量J4=63 kg·m2,轮圈间的横梁转动惯量J5=20 kg·m2,内置辊道驱动电机转动惯量J6=5 kg·m2,缸体平均转动惯量J7=49.5 kg·m2。

由此可得总转动惯量 J=379.5 kg·m2。

翻转速度为n=5 r/min(即ω=0.523 r/s),即 6 s翻转机旋转180°, 假设电机启动时间为0.2 s,则角加速度为α=2.62 r/s2。

由动力学中动量矩公式M=Jα可得,所需的扭矩为994.29 Nm,计算功率为0.52 kW,考虑到电机选型,放大1.2倍的安全系数,最终选择电机为0.75 kW,电机转速n=57 r/min,带抱闸的电机。

4 翻转机的特点与优势

(1)翻转装置至于顶端,大大方便了设备安装和维修,链轮链条部位采用链罩防护,能安全有效避免危险发生;

(2)内置上、下层辊道与大轮圈通过支座连接的安装方式,有效的降低了大轮圈的加工难度,提高了安装精度,并且通过支撑轮组与压轮组作用,保证了翻转机的翻转机构在驱动的作用下平稳运行;

(3)压紧机构的平稳性。由单电磁阀驱动双气缸同时动作,保证气缸压头同时压下,避免不同步造成缸体的倾翻;此外,当翻转机气缸压头处在下位,托举缸体缓慢放下时,在气缸尾部通过安装出口节流阀,可以调节气缸尾部排气速度,从而保证缸体被平稳放下,避免造成缸体快速下落的情景;

(4)链条的有效使用。经过链条传动的轮圈在驱动电机的带动下,平稳运转,链条传动机构结构简单,维修方便,可以适应工作条件恶劣的环境,避免了大齿轮套在大轮圈上那种又贵又不适合恶劣环境的传动方案;在翻转机构内置的上、下两层辊道中,驱动电机带动两根链条,每根链条驱动一层辊道,比传统的电机驱动辊道节省了一台电机,且结构紧凑,布局合理。

5 结语

该翻转机目前已经在多个铸造厂项目上使用,应用效果非常理想,人工干预程度为零,故障率极低,保养方便,且能够满足翻转工序的节拍需求。该设备能有效取代工人原先通过吊具翻转缸体的工序,并且提高了翻转作业的安全性,扩大了翻转机的使用范围,满足铸造线的自动化运行。随着清理车间机械自动化的不断进步,翻转机能大大提高清理输送线上的工作效率与稳定性。

[1]成大先.机械设计手册[M]第五版.北京:化学工业出版社,2007.