循环流化床脱硫工艺在烧结烟气净化中的应用

马光文,崔胜利

(宝钢集团八钢公司炼铁分公司)

循环流化床脱硫工艺在烧结烟气净化中的应用

马光文,崔胜利

(宝钢集团八钢公司炼铁分公司)

介绍了八钢烧结烟气的特点及循环流化床干法脱硫工艺原理、系统组成和该工艺的优点,并结合了八钢烧结分厂烧结烟气脱硫项目的特点,分析循环流化床脱硫除尘技术运行的技术指标和经济指标。循环流化床干法脱硫工艺具有占地少、工艺成熟、运行稳定、自动化程度高、便于集中控制等优点。

循环流化床;脱硫;烧结烟气

联系人:马光文,男,环保工程师,本科,乌鲁木齐(830022)宝钢集团八钢公司炼铁分公司烧结分厂

E-mail:2212867564@qq.com

1 前言

SO2对人体和环境会造成损害,是目前大气污染物中含量较多、影响面较广的一种气态污染物。钢铁工业的烟气在烧结过程中产生,每生产1吨烧结矿,约排出含S02的烟气3600~4300m3,浓度一般为500~1000mg/Nm3,最高可达 4000~7000mg/Nm3。烧结过程产生的二氧化硫成为钢铁冶炼生产中的污染物。为降低烧结烟气直排带来的污染,针对烧结生产八钢公司实施了烧结烟气脱硫工程。

2 八钢烧结烟气脱硫工艺的确定

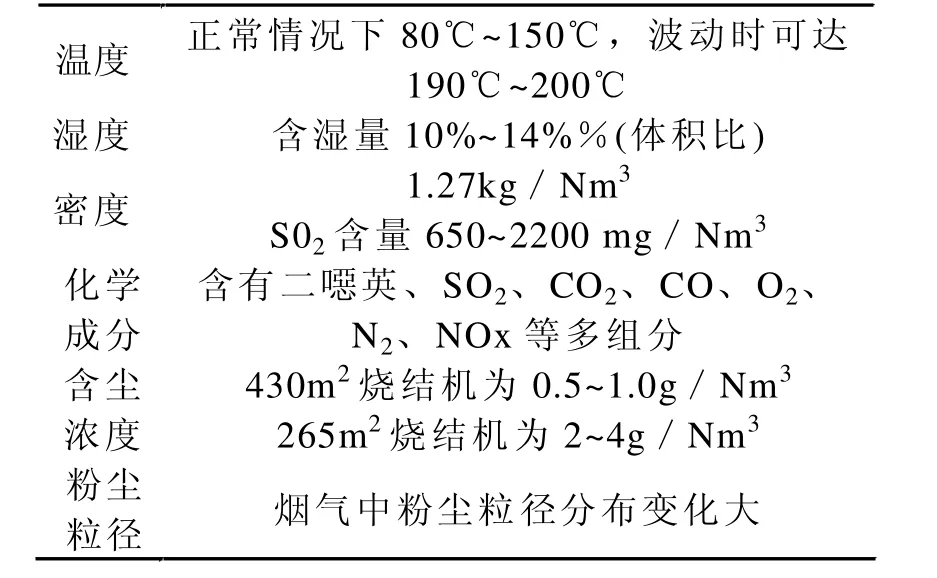

八钢烧机分厂目前有2×265m2+1×430m2共三台烧结机,烧结总烟气量达到560×104m3,三台烧结机沿东西方向并排布置,东侧预留11000m2脱硫场地,烧结烟气特点见表1。

表1 结机头烟气特性

烧结生产中主抽风门调节频繁,烟气量变化大,烧结机小故障较多,开停频繁。基于烧结烟气自身的特殊性以及烧结生产的特点,探索一种适合烧结烟气脱硫工艺的方法。根据新疆气候特点、八钢烧结原料条件,经过多方考察、论证、比较最终确定选用循环流化床干法脱硫工艺进行烧结烟气净化,设计为一机一塔全烟气脱硫工艺。

3 循环流化床脱硫工艺原理

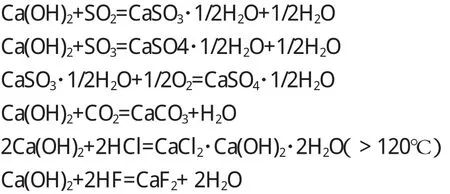

烧结烟气循环流化床干法脱硫是从电厂脱硫移植而来,其利用生石灰制备消石灰,用消石灰Ca(OH)2作为脱硫吸收剂,烟气通过烟道入口进入吸收塔气流均布装置,经导流板和文丘里整流、均布、加速后的气流进入吸收塔。吸收剂由吸收剂给料装置在扩散段加人吸收塔内,循环脱硫灰通过空气斜槽由扩散段进入吸收塔。工艺水也通过喷枪雾化后喷入吸收塔的文丘里段,烧结机飞灰、吸收剂和循环灰等固体颗粒在流化悬浮状态下激烈碰撞、摩擦,并与雾化水和烟气充分混合接触。烟气中的SO2,SO3,HCl和HF等酸性组分与碱性脱硫剂消石灰经过酸碱化学反应生成 CaSO4、CaSO3、CaC12和 CaF2等产物。具体反应过程:

4 工艺系统构成

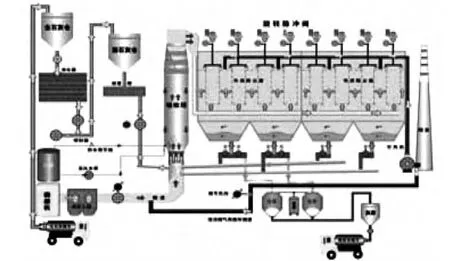

循环流化床脱硫工艺系统主要由烟气系统、吸收塔系统、布袋除尘器系统、工艺水系统、吸收剂制备及供应系统、物料循环系统、脱硫灰输送系统、灰库系统等组成,见图1。

图1 循环流化床干法脱硫系统工艺流程

(1)烟气系统主要包括烟气挡板门、进风烟道、出风烟道和再循环烟气烟道。脱硫系统正常运行时,进风烟气挡板门和出风烟气挡板门开启,烟气通过进口烟气挡板门进入吸收塔进行反应,反应后烟气经过出口烟气挡板门输送到烟囱排放到大气中。烧结风量正常稳定的时候,循环烟气烟道关闭;烧结风量变化剧烈的时候,循环烟气烟道挡板门开启。补充稳定进风烟道的烟气量,避免烟气变化剧烈,导致出现“塌床”,影响系统正常运行。

(2)吸收塔系统的作用是脱除烟气中的SO2和SO3,其核心设备就是脱硫吸收塔,SO2和SO3的吸收反应主要在吸收塔内完成。本吸收塔采用空塔结构,吸收效果好、操作简单、维修方便、塔内构件简单、造价成本较低。吸收塔内部不存在物料堆积的“死角”,避免因物料沉积,及吸收塔“粘壁”,影响吸收塔正常运行。

(3)吸收剂制备系统主要包括消石灰粉料仓、螺杆称重、气力输送设备。消石灰粉从料仓通过螺杆秤重后,通过气力输送设备输送人吸收塔的文丘里段,和烟气中的SO2进行反应。

(4)脱硫后除尘系统主要是位于吸收塔之后的除尘器,烟气经吸收塔脱硫之后,烟气中携带的物料、粉尘以及反应产物进入除尘器后,物料沉积收集起来,可以进入物料循环系统重新进入吸收塔循环反应,或者通过气力输送设备输送入灰仓,清洁烟气则通过除尘器后进人烟囱排入大气。

(5)物料循环系统包括输料斜槽、流化风等设备。未反应完全的吸收剂经除尘器收集之后,通过输料斜槽重新送入吸收塔进行反应,使塔内实际的吸收剂的量远远满足脱硫所需要的量。可以提高塔内脱硫反应的效率,也可以避免吸收剂的浪费。

(6)工艺水系统主要包括工艺水箱、喷枪等设备。吸收塔内需要注入冷却降温水,使烟气温度降低、含湿量增高,加快脱硫吸收反应的进行。

(7)控制系统主要包括配电系统、照明系统和脱硫DCS控制系统。系统中主要的测量仪表有压力表、料位计等。

5 八钢循环流化床干法脱硫特点

(1)八钢三台烧结烟气脱硫系统集中建设在预留的11000m2的区域内,工艺流程简单、布局合理,便于集中操作、集中维护,占地面积小。

(2)八钢三台烟气脱硫装置采用一机一塔,全烟气脱硫,三台脱硫系统相互独立,灰库系统共用,脱硫效率高,可以一次脱出 SO2、NOX、HCl、HF等酸性气体,对设备没有腐蚀。

(3)烧结机头电除尘器与旁路设置的烟气脱硫系统除尘器相互独立,当脱硫系统运行时,机头除尘器可作为脱硫除尘的预除尘系统,减少脱硫系统中产生的副产物及脱硫剂的消耗。当脱硫系统停止运行时,也可作为除尘独立运行。

(4)使用生石灰做脱硫剂比表面积大,吸附能力达可以吸附重金属、碱金属、二英等。

(5)烟气脱硫最终产物为CaSO4、CaSO3等干基产物,不产生废水外排。

6 脱硫系统运行效果及分析

三台烧结机烟气脱硫装置适合八钢特殊条件,采用的循环流化床半干法脱硫工艺,脱硫效率能够达到95%以上,烧结烟气出口SO2浓度小于100 mg/m3,出口粉尘小于30mg/m3,设备运行比较稳定,同步运转率达到98%以上。达到了设计要求,满足烧结烟气脱硫国家排放标准。

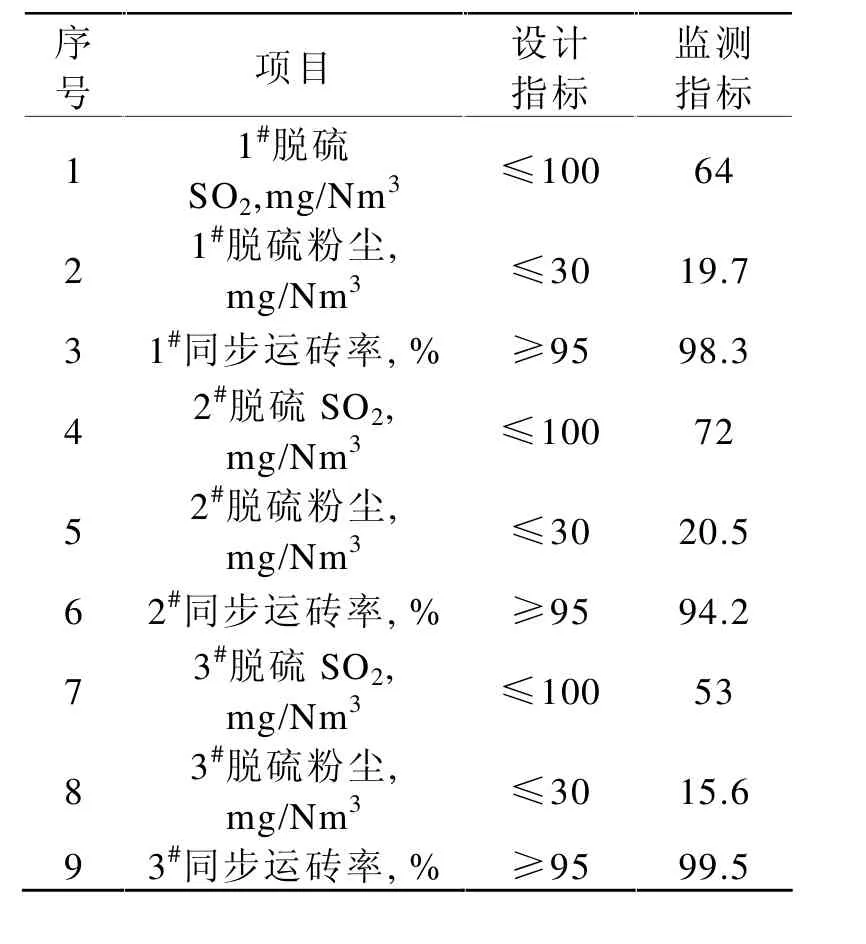

自2013年1月开始至5月,通过5个月的运行,当地环境监测站对八钢新建三台烧结机烟气脱硫系统进行监测,具体监测数据如表2。

表2 烧结机烟气脱硫系统监测结果

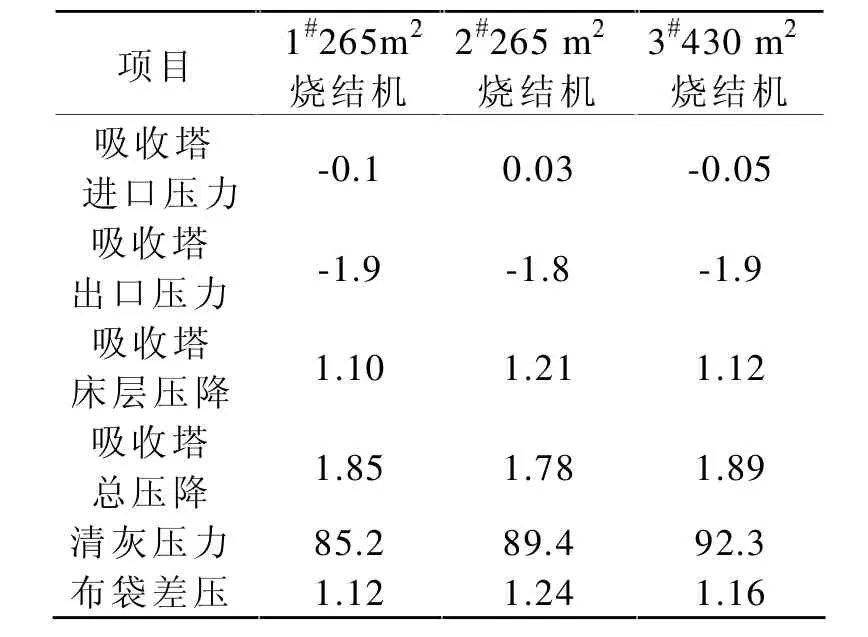

结果完全符合GB 9078-1996(-r业炉窑大气污染物排放标准》中的钢铁烧结冶炼二级标准.脱硫效率符合HJ462-2009《工业锅炉及炉窑湿法烟气脱硫工程技术规范》中的要求。系统试运行吸收塔脱硫工艺参数分别见表2、表3。由表2可以看出系统的脱硫同步运转率比较高,达到了95%以上,烟气中SO2及粉尘排放也达到设计要求。因此,循环流化床干法脱硫工艺在八钢烧结机烟气脱硫的应用是成功的。由表3显示吸收塔运行时各项参数稳定。

表3 吸收塔运行工艺参数 kPa

7 结论

循环流化床干法脱硫工艺在八钢烧结烟气净化运行以来,从运行效果来看其能够有效去除烧结烟气中的SO2和SO3,脱硫效率可达95%之上,系统的故障率较低,同步运转率也能满足烧结生产要求,自动化程度高,操作简便。不会对系统设备和烟囱造成腐蚀,不产生废水等其它污染物,同时具有除尘功能,可有效控制烟气中外排的粉尘浓度。由于使用碱性消石灰和水做脱硫剂,兼备脱除烧结烟气中HCl、HF、NOX、二英等多组分污染物的功能。因此,从八钢烧结烟气脱硫工程运行来看,循环流化床干法脱硫是一种成功的烧结机烟气脱硫工艺,完全能够满足烧结生产需要和环保要求。

[1]王维兴.烧结烟气脱硫脱销技术点评.2011“永清杯”全国钢铁行业烧结烟气脱硫脱销研讨会论文集.

[2]史少军,叶招莲.钢铁行业烧结烟气同时脱硫脱硝技术探讨.电力科技与环保,2011,(6).

[3]许勇毅,查智明,赵翠仙.烟气循环流化床脱硫脱硝工艺技术的特点与现状.2007,(1).

[4]雷仲存.工业脱硫技术.北京:化学工业出版社,2001,(5).

Application of Desulphurization Technology of Circulating Fluidized bed Cleaning the Sintering Flue Gas

MAGuang-wen,CUISheng-li

(Ironmaking Branch,Bayi Iron&SteelCo.,BaosteelGroup)

The article introduced the characteristics ofsintering flue gas system and circulating fluidized bed dry desulphurization process principle and composition process and advantages.Then combined with the characteristics of sintering flue gas desulphurization project in sintering plant at Bayi Steel,analyzed the technical and economic indexes on desulphation and dust removalprocess.This technology of the circulating fluidized bed dry desulphurization processhas advantages,such as less land occupation andmature technology and stableoperation and high degree ofautomation and convenientcentralized control.

fluidized bed;desulphurization;sintered fluegas

TF111.14+5

B

1672—4224(2014)01—0027—03