430m2烧结机生产酸性烧结矿的试验研究

王梅菊

(宝钢集团八钢公司制造管理部)

430m2烧结机生产酸性烧结矿的试验研究

王梅菊

(宝钢集团八钢公司制造管理部)

文章介绍了以八钢南疆原料和430m2烧结机工艺装备为基本条件,开展了利用大型烧结机生产酸性烧结矿的烧结杯试验。试验结果表明:在南疆原料条件下,利用430m2烧结机生产酸性烧结矿是可行的,可以解决烧结产能过剩,部分替代高成本酸性炉料的问题。酸性烧结矿碱度控制在0.6,烧结矿质量可以满足生产要求。关键词:酸性烧结矿;烧结杯试验;生产成本

联系人:王梅菊,女,47岁,本科,烧结高级工程师,乌鲁木齐(830022)宝钢集团八钢公司制造管理部

E-mail:wangmeij@bygt.com.cn

1 前言

八钢公司南疆分公司烧结系统装备有430m2烧结机一台,与2座1800m3高炉配套。430m2烧结机和1号1800m3高炉已相继投产开炉,由于2号高炉1800m3仍处于建设中,因此烧结产能目前过剩。为此,公司提出了利用富余的烧结产能生产酸性烧结矿,以酸性烧结矿取代或部分取代进口球团矿的设想,一方面可充分发挥烧结机能力,解决碱性烧结矿富余,酸性炉料不足的问题;另一方面探索在八钢南疆公司的生产装备和原料条件下降低铁前原料结构成本,优化高炉炉料结构、降成本的新途径。

本次试验主要研究在南疆原料条件下,利用大型的430m2烧结机生产酸性烧结矿的可行性,酸性烧结矿同高碱度烧结矿各项技术指标的差异分析,以及酸性烧结矿工艺操作参数的优化,寻找提高产量、质量的方法。

2 原料条件

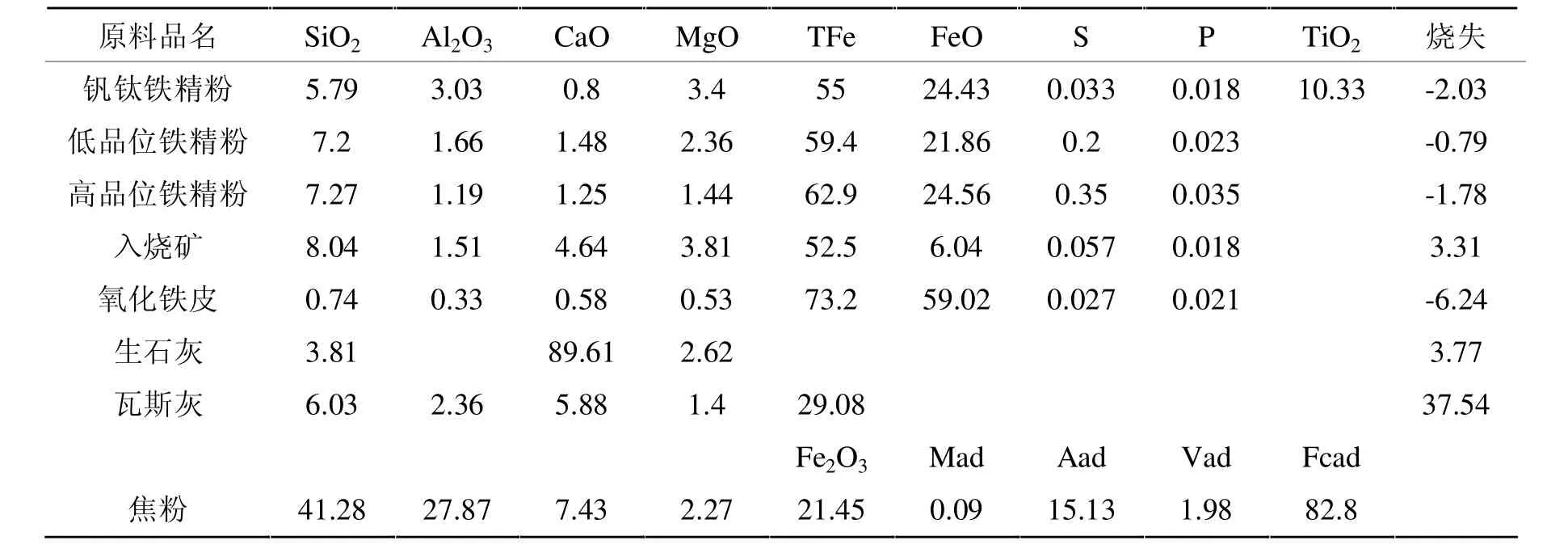

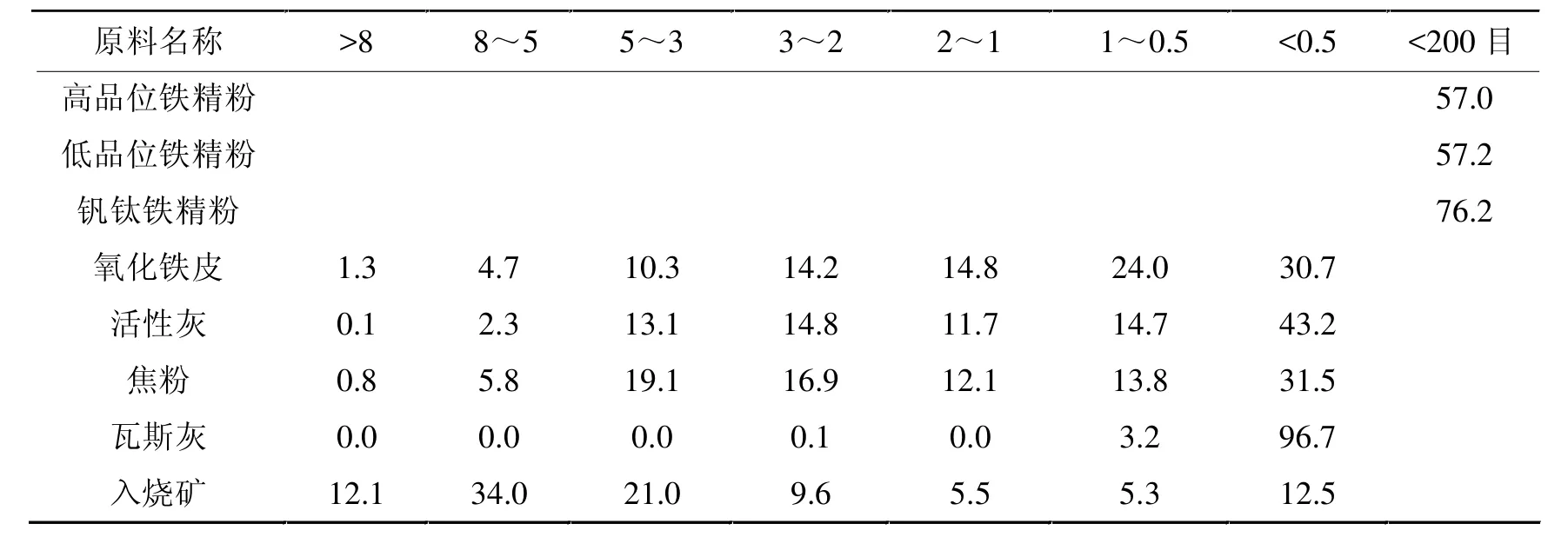

本次试验所用铁料取自八钢南疆公司料场,熔剂及燃料取自于本部现场,在实验室对所有原料进行再次混匀后取样制样,进行化学成分全分析和粒度组成检测。其结果见表1、表2。

从表1、表2中可看出,本次试验用原料特点:(1)两种铁精粉的SiO2普遍较高,均在7%以上,和入烧矿的SiO2含量接近;(2)入烧矿、低品位精粉和钒钛精粉的MgO含量较高,在2%~4%。

3 试验设备及方法

3.1 烧结试验设备

烧结杯:烧结杯为φ200mm,采用电动倾翻卸料机构卸料,配3#叶氏鼓风机。点火器为旋流扩散式,燃料为液化石油气,助燃风机为1#叶氏风机。

单辊破碎机辊径:φ440mm;三排齿辊,每排三齿;辊子转速20r/min。

落下试验机:落下高度为2000mm,试料箱容积560×420×200(mm),试料箱采用电动提升。

表1 原料的化学成分 %

表2 原料的粒度组成 mm

转鼓试验机:采用鼓体为1/2和1/5ISO合在一起的结构。转鼓直径为φ1000mm;转鼓宽度为250 mm与100mm;鼓体转速25r/min;采用时间继电器控制时间。

水平往复摇动筛:规格500mm×800mm(外框);往复次数:60次/min;冲程280mm。筛板按国际标准设计,用于烧结矿筛分试验,采用时间继电器定时自动停机。

3.2 试验方法

配料与制粒:按试验设计要求,使用计算机程序进行配料计算,用电子秤称料。首先将配好的原料在钢板上人工倒堆4次,然后加水混匀(一混)。将一混后的原料加入圆筒混合机,在转速15r/min,筒体倾角0°下转动5分钟,取出混合料并测定水分。

点火制度:点火负压7850Pa,点火温度1100±50℃,点火时间2分钟;烧结负压13730Pa;废气温度达最高点即为烧结终点,点火开始到烧结终点时间为烧结时间。

烧结饼处理:从烧结杯倒出烧结饼经单辊破碎后,自然冷却至室温,然后经落下试验机从2m高落下三次,再用往复筛筛分3分钟后进行粒级组成测定,>5mm部分为成品,<5mm部分为返矿。对成品烧结矿进行转鼓试验(1/5ISO)、化学成分分析等。

4 试验结果与分析

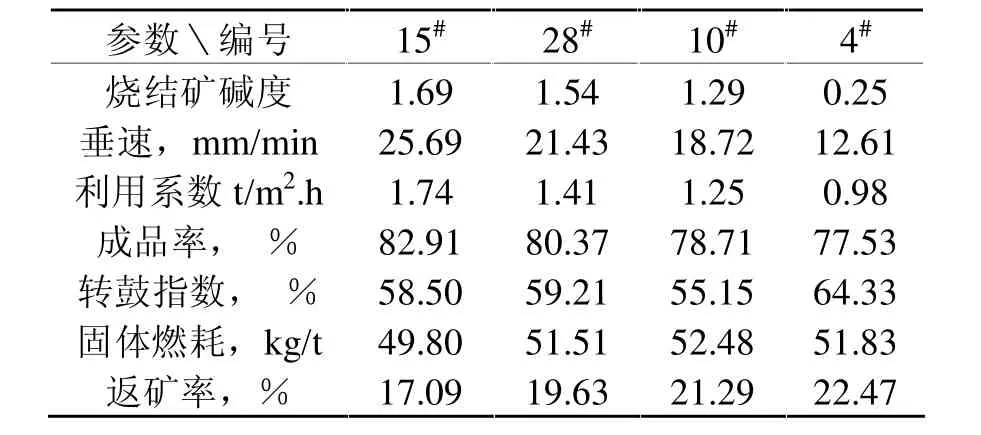

4.1 不同碱度的烧结矿试验

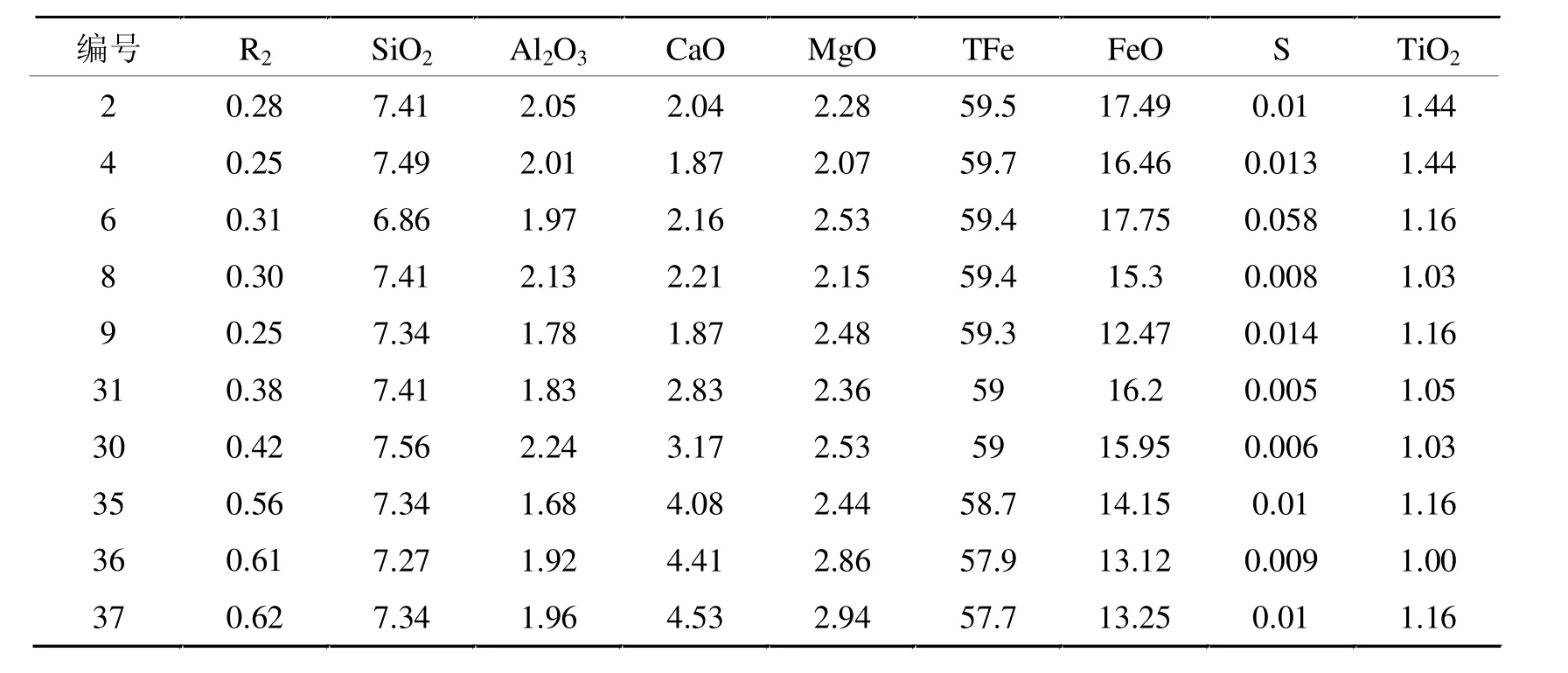

第一阶段主要进行了碱度为1.7,1.55,1.3,0.25的烧结杯试验。参照南疆公司430m2烧结机的工艺条件,固定料层高度700mm,铺底料1.5kg,约高30mm;焦粉配比4.8%,烧结矿TiO21.1%(高炉TiO2负荷20kg/t铁)。主要考察在南疆原料和工艺条件下超低碱度(不配加熔剂)烧结矿生产的可行性及与高碱度烧结矿,自熔性烧结矿相比各项经济技术指标的变化,试验结果见表3,图1为烧结矿碱度与各项指标的关系。

表3 不同碱度烧结试验结果

试验结果显示,在燃料配比相同的条件下,随着碱度的降低,由1.69降低到0.25,垂直烧结速度、烧结成品率、利用系数均逐渐降低。垂直烧结速度由25.69mm/min下降到12.61mm/min,下降了50.91%。利用系数由1.69t/(m2·h)下降到0.98t(m2·h),下降了56%。烧结成品率由82.91%下降到77.53%,下降了5.38个百分点。碱度在1.29时烧结矿的冷态强度最差,其转鼓指数为55.15%。0.25碱度时烧结矿的转鼓强度是最好的,为64.33%,0.25碱度烧结矿的TFe为59.7%,比1.69碱度烧结矿的品位高了7.1个百分点,但其FeO含量也高达16.46%。

分析认为:(1)0.25碱度的酸性烧结矿同高碱度烧结矿相比混合料中多了约12%精矿粉,少了约11.5%的生石灰,原料的初始粒度降低,制粒效果变差。(2)由于未配加熔剂,混合料的湿容量变小,过湿层现象加重。(3)由于酸性烧结矿的主要液相为硅酸盐类,如,铁橄榄石(2FeO·SiO2),其熔点和液相粘度都比较高,加之700mm厚度的料层,也使得料层的蓄热能力加强,保证足够多液相量的形成,然而过多的热量使得燃烧带变宽,料层阻力加大,烧结料层透气性变坏,还原性气氛加强,在保证酸性烧结矿强度的同时直接导致了垂直烧结速度降低,利用系数降低,FeO含量上升。

综上所述,烧结过程透气性是影响酸性烧结矿指标的最直接因素,因此还将围绕适当降低料层厚度和改善混合料的初始粒度进行试验。

4.2 酸性烧结矿系列试验

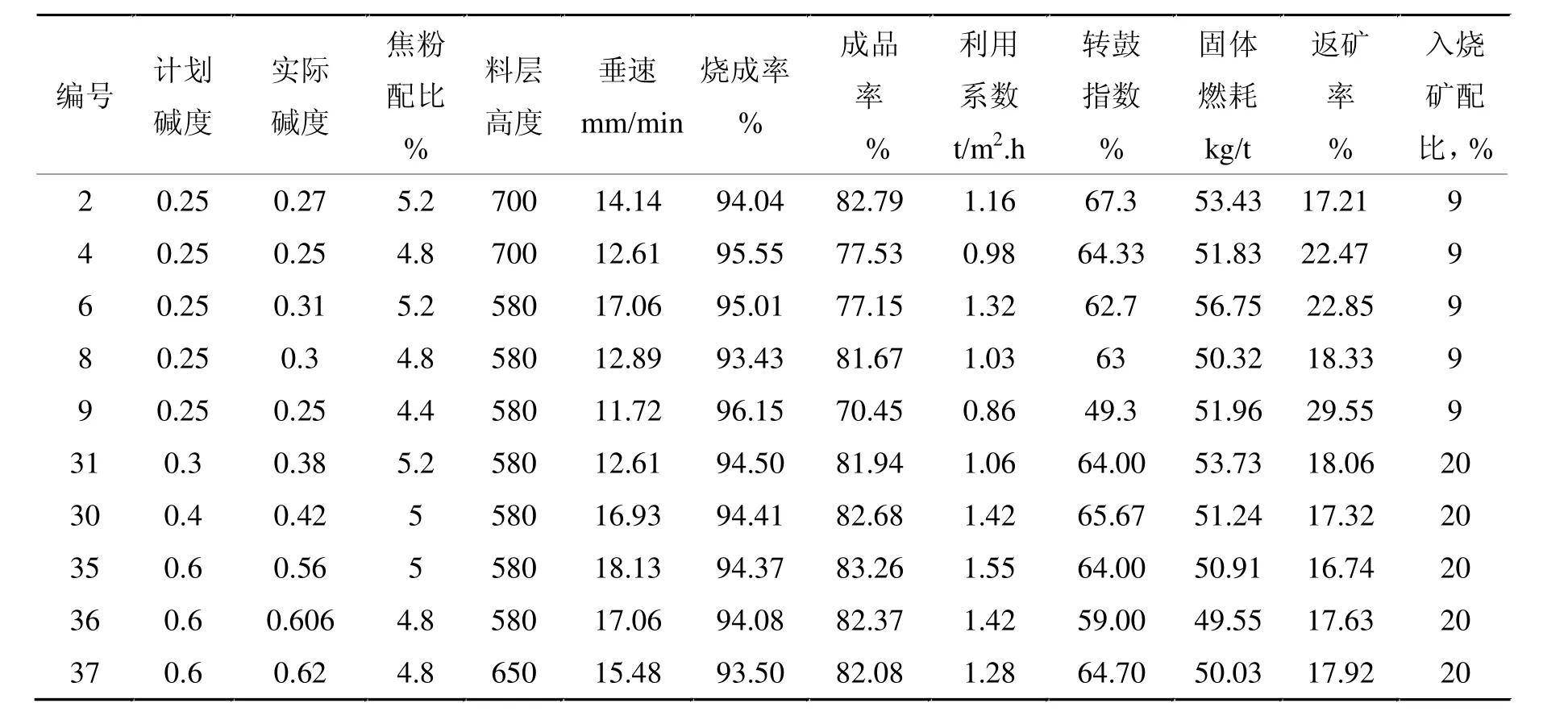

本阶段试验主要研究碱度在0.25、0.4、0.6条件下,改变料层厚度,焦粉配比以及入烧矿配加量后烧结矿各项指标的变化趋势,试验结果见表4、5。

表4 酸性烧结矿不同条件试验结果

表5 酸性烧结矿化学成分 %

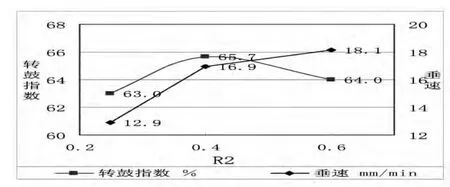

图1 不同碱度条件下各项指标

4.2.1 碱度在0.25时不同条件试验对比分析

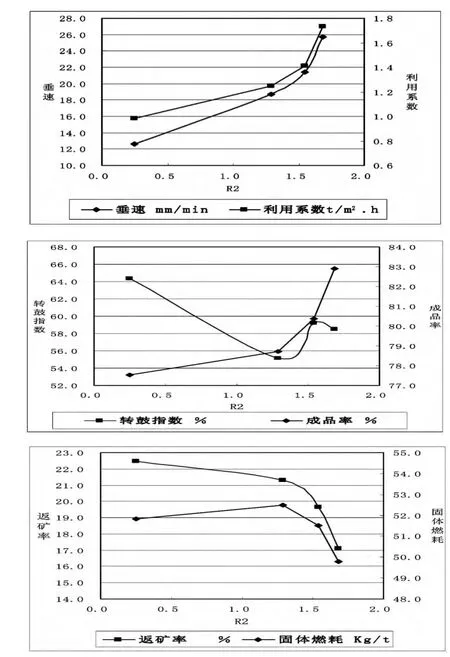

首先研究在0.25碱度条件下,改变料层厚度和焦粉配比后烧结指标的变化趋势,其结果见图2。

图2显示,同料层700mm相比,当料层厚度降低到580mm后,利用系数和垂直烧结速度均提高,并且随焦粉配比的提高而提高。

当焦粉配比在5.2%时,两种料层厚度的FeO含量均在17%以上,当焦粉配比降到4.8%时,FeO含量有所下降,虽然580mm料层烧结矿的FeO含量要降低幅度大一些,但仍在15.3%。

在配碳量大于4.8%后,两种料层的冷态强度都较好,相同配碳情况下,由于700mm料层的蓄热能力更强,使烧结过程的温度水平提高,有利于铁橄榄石粘结相的生成,烧结矿强度提高,所以转鼓指数更高一些。

当配碳量降到4.4%时,580mm料层烧结矿的各项指标急剧下降,说明此时配C量偏低,使烧结过程热量不足,粘结相生成不充分,从而导致烧结矿强度差,整体指标变差。

图2 0.25碱度条件下烧结指标与料层厚度、焦粉配比的关系

综合分析,在碱度0.25条件下,降低料层到580mm后,其烧结整体指标比700mm料层时有较大改善。在配碳量5.2%时,利用系数提高到了1.32t/m2.h,但由于此时烧结矿FeO含量依然较高,接近18%,会严重影响烧结矿在高炉内的还原性。

4.2.2 提高碱度及入烧矿比例后试验对比分析

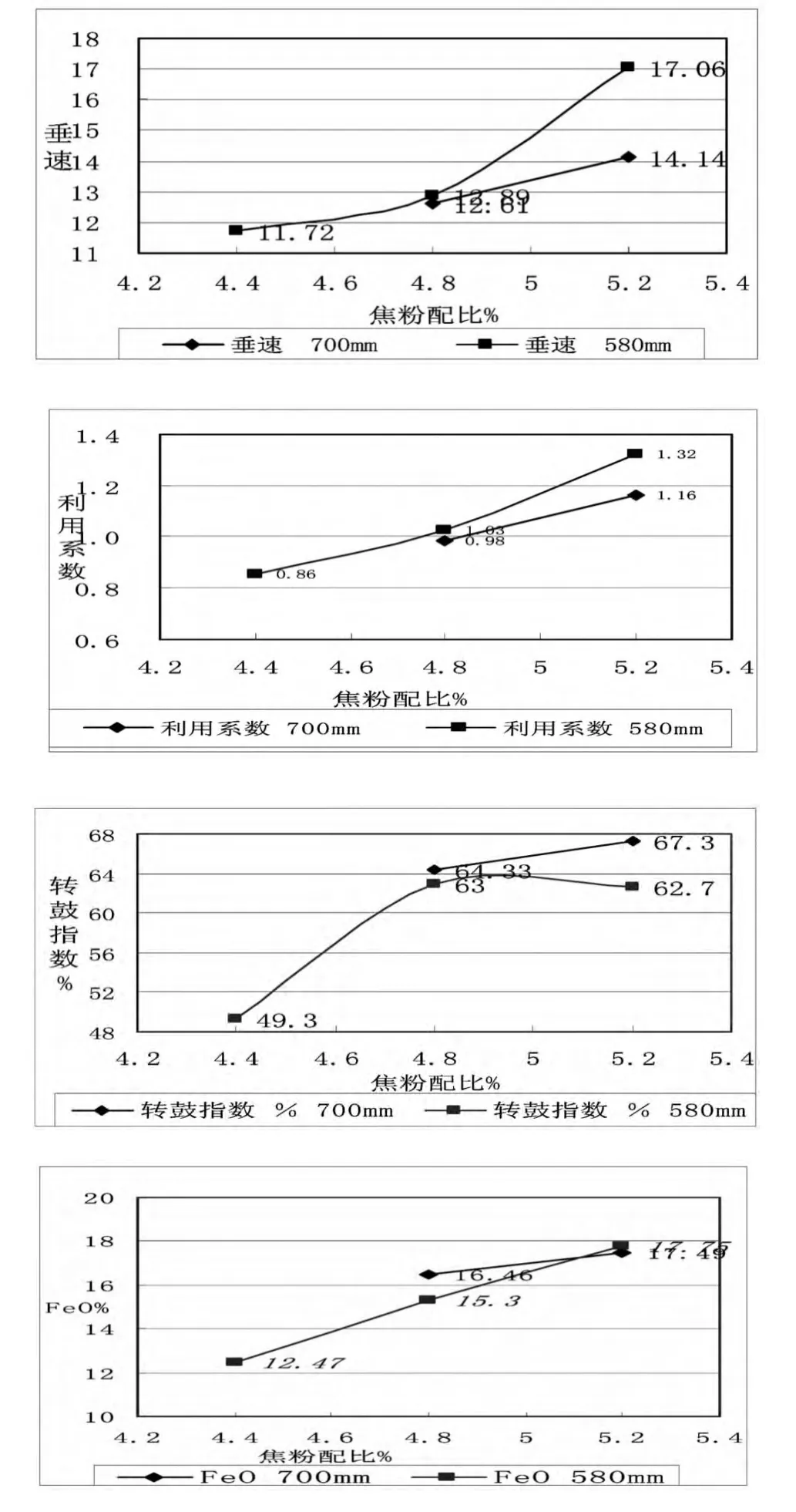

(1)本阶段主要分析酸性烧结矿在料层580mm条件下,提高碱度到0.4、0.6,并加大入烧矿至20%后烧结指标的变化。

图3、4显示,酸性烧结矿提高碱度并加大入烧矿配比至20%后,烧结指标明显改善。随着碱度的上升,烧结过程的利用系数垂直烧结速度均大幅度上升,当碱度0.6时烧结矿的利用系数提高到1.56t/m2.h,FeO含量降低到了14.15%,转鼓指数比0.4碱度时略有下降,但也达到64%。

图3 580mm料层酸性烧结矿指标变化趋势

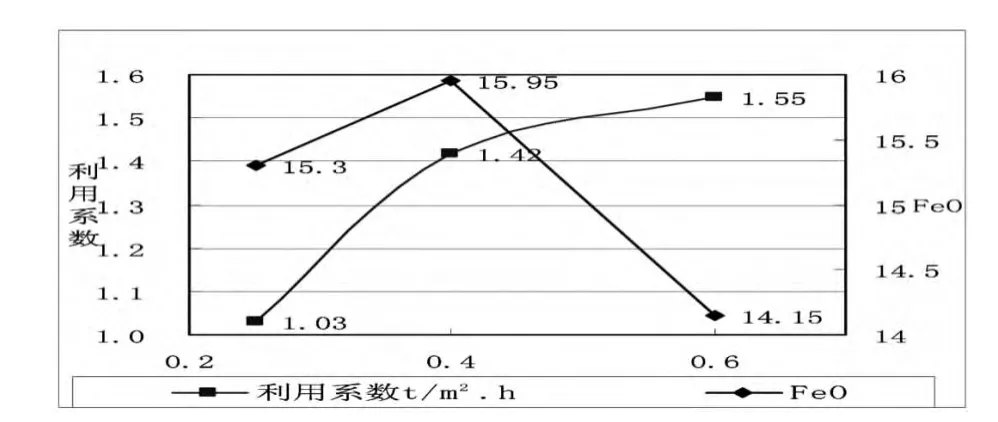

图4 580mm料层酸性烧结矿指标与碱度关系图

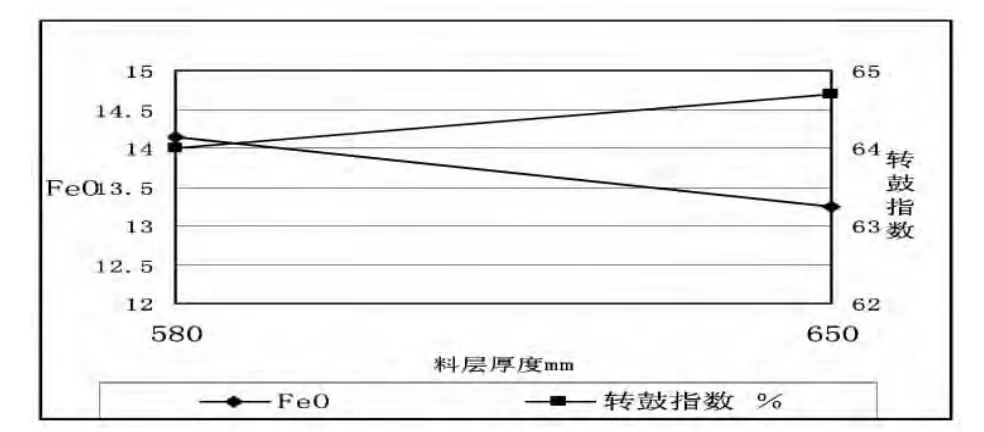

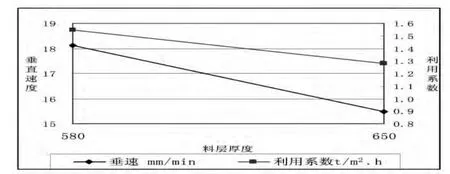

(2)固定碱度0.6,提高料层到650mm时烧结指标的变化。

由于南疆430m2烧结机的其料层厚度设计为700mm,为与现场工艺更加贴近,最后进行了在0.6碱度下,烧结料层厚度650mm,焦粉配比降至4.8%后烧结指标的变化。

图5 料层厚度与利用系数转鼓指数的关系

图6 料层厚度与利用系数和垂速的关系

从图5、6可以看出,料层提高后,FeO含量有所下降,转鼓指数有所上升。分析认为,降低焦粉配比至4.8%,在650mm料层下,能够保证烧结过程足够的热量,保证了转鼓指数的水平。

料层提高后,利用系数和垂直烧结速度均有大幅度的降低,说明即使加大了入烧矿的配比,改善了混合料的原始透气性,但由于增大了料层厚度,恶化了烧结过程的透气性,导致烧结生产率的降低。

4.3 不同碱度烧结矿粒度组成

从表6可以看出,酸性烧结矿中>40mm的比例,明显大于其它碱度,并且随碱度的降低而上升,主要是因为垂直烧结速度低,且高温保持的时间长,因而形成烧结矿大块较多。

5 结论

试验表明,在南疆原料条件下,利用430m2烧结机生产酸性烧结矿是可行的,可以解决南疆烧结产能过剩,以及替代或部分替代其它高成本的酸性炉料的问题。

(1)通过加大入烧矿配加量,降低料层厚度等措施后,0.6碱度烧结矿除FeO较高外,其利用系数比高碱度烧结矿降低11个百分点,转鼓指数高于高碱度烧结矿。

(2)在综合考虑烧结矿的粒度组成,尤其>40mm的大块烧结矿比例,烧结矿的产品性能及产量指标等情况下,应该将酸性烧结矿的碱度控制在0.6范围,烧结过程料层厚度控制在580mm范围,FeO控制在约14%,焦粉配比略高于高碱度烧结矿,控制在约5%为宜。

(3)提高酸性烧结矿产质量的重点是改善其原料的原始透气性及烧结过程透气性。烧结机试验中入烧矿比例提高至20%时,各项指标最优。考虑在实际生产中,高炉槽下返矿未按品种区分堆放,酸烧返矿不易重新进入酸烧生产,建议在酸性烧结矿生产过程中,加大入烧矿的比例至30%~35%。

Experiment Study on Producing Acid Sinter Ore in 430m2Sintering Machine

WANG Mei-ju

(ManufacturingManagementDepartment,Bayi Iron&SteelCo.,BaosteelGroup)

This paper introduced sinter cup experimentwhich developed acid sinterore through simulation rawmaterials and technology equipment of 430m2sintering machine at Bayi Steel of southern Xinjiang.The results show that the method is feasible under thesematerial conditions thatcan solve the problem ofexcess production capacity and partly replacehigh costacidmaterial.Basicity ofsinter should be given 0.6(CaO/SiO2=0.6),thequality ofacid sinterore is stable to satisfy the needsofproduction.

acid sinterore;sinter cup experiment;production cost

TF046.4

A

1672—4224(2014)01—0001—05