印制电路板分层起泡原因和分析方法概述

杜玉芳 琚海涛

(深南电路有限公司,广东 深圳 518053)

印制电路板分层起泡原因和分析方法概述

杜玉芳 琚海涛

(深南电路有限公司,广东 深圳 518053)

分层起泡是印制电路板(PCB)制造与装配中的一个常见问题,常见于焊接过程、偶尔见于PCB制程中;分层起泡涉及影响因素很多:板材来料、PCB加工、PCB装配加工、返工返修等。PCBA板件分层起泡的失效分析,对PCB制程预防及改善均有一定的参考意义。文章将对分层起泡的失效原因和分析方法进行讨论,以供参考、借鉴。

分层;起泡;失效分析

1 前言

印制制路板(PCB)的焊接原理为在焊接过程中,熔融的焊料与PCB接触,在结合界面上形成一层金属间化合物(IMC)。随着ROHS要求的推进,无铅焊接逐步在取代有铅焊接,而无铅焊接比传统有铅焊接时的温度高出30 ℃ ~ 40 ℃[1],PCB焊接过程中的吸热量相对有铅焊接时有较大的增加,进而对PCB板材的耐热性要求及过程加工提出更高的要求[2]。如果控制不当对PCB最直接的影响即分层起泡的风险大大增加。

由于PCB装配(PCBA)焊接过程中的失效分析对PCB的加工过程也有重要指导意义,因此本文希望通过对长期进行失效分析的经验积累与研究,用实际案例对PCBA板件分层起泡的分析逻辑、分析方法以及分层原因进行阐述,希望能够对PCB设计和加工有些许借鉴,对改善分层起泡、降低或避免其可靠性风险给出一些建议。

2 分层起泡的原理及行业标准对其定义

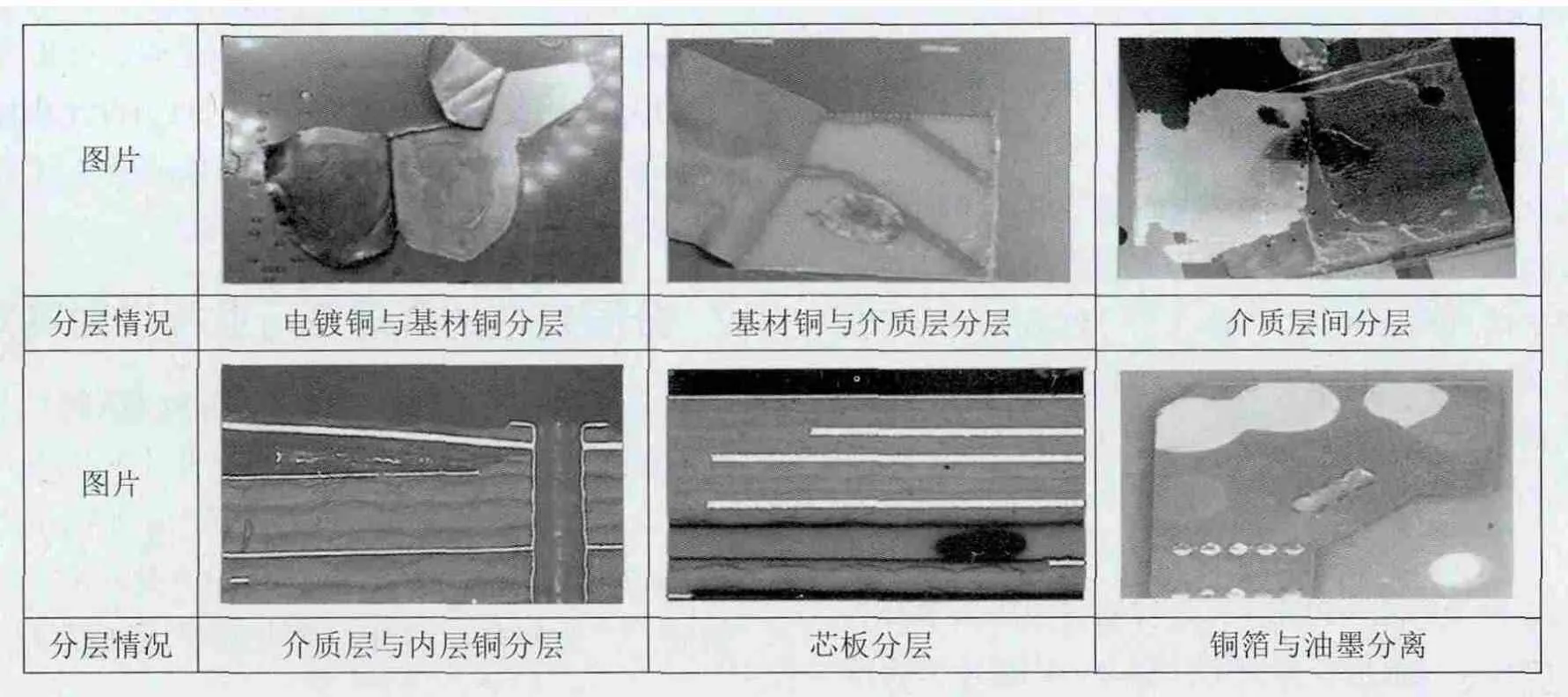

分层起泡的原理通俗来讲,即PCBA制程中受力超出板件本身结合力,PCB内部产生不同压力,撑开了层与层之间的结合面。PCB内部产生不同压力的来源分两个方向,一为内在,即PCB本身异常、结合力偏低;二为外在,即外力太大或焊接制程中受热不均匀,膨胀不一致或超出PCB承受力。层与层之间的分离在PCB上体现在不同介质层之间、介质层与铜箔之间,铜箔与铜箔之间,铜箔与涂覆层或油墨之间,常见分层起泡图片如下存在以下几种情况:

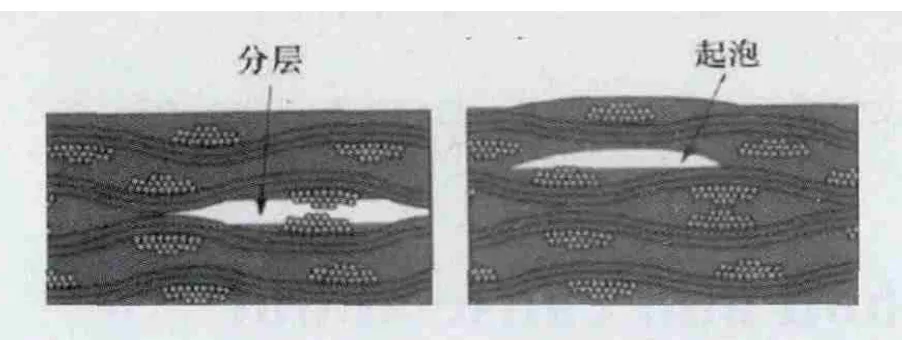

常用的IPC标准对于分层起泡的定义如下,分层为出现在基材内的层与层之间、基材与导电箔之间,或印制板任何其他层内的分离现象,起泡表现为层压基材的任意层之间或者基材与导电箔或保护性涂覆层之间的局部膨胀和分离的分层[3]。如图1所示,表象上观察,起泡侧重于“泡”,分层外观观察则无明显变化。

图1 分层起泡定义例图

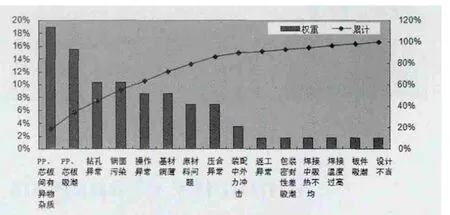

图2 分层起泡因果图

3 板件焊接分层起泡原因分析

板件分层起泡的原因多种多样,对PCB-PCBA的加工流程进行整体观察,分层起泡的大致原因有原材料、PCB加工、焊接装配和其它因素[4],针对这些因素做详细的分析,列出了因果图(图2)。

图3 分层起泡分类汇总

表1 分层起泡分类图片汇总

我们对近二年多以来所接触的分层起泡板件的失效原因进行了分类汇总(如图3),目前分层起泡的首要原因是半固化片(Pp)、芯板板间有异物杂质,但比较幸运的是这些分层在客户处多体现为很少的数量;其次是Pp、芯板吸潮;钻孔异常(爆孔或凹凸度等)和铜面污染列第三位;接下来是操作异常(划伤,冲击)和基材铜薄;其他的如材料问题、压合异常偶有发生,但比例不高,而返工异常,焊接异常等问题发生率较低。

4 分层起泡具体分析方法和原因确定

由于分层起泡是PCB及PCBA过程的重要缺陷,现通过一些案例来阐述如何进行失效分析,可以既快又准的锁定产生原因,从而及时评估失效范围和严重度,并为后续的快速改善指引方向。分层起泡的分析方法,一般会从以下几个方面或步骤进行:(1)确定客户端焊接状况及内部加工信息调查;(2)失效板外观观察;(3)失效位置撕板;(4)切片观察;(5)设备分析;(6)实验模拟。

4.1 确定客户端失效状况及内部加工信息调查

拿到PCBA板件,不可急于进行分析(如外观、切片等),首先要做的是了解客户端的上线条件、失效状况的信息,其次要调查内部的加工信息,确认加工过程中是否有异常存在,结合两方面的信息可以对问题的分析、范围的锁定、失效的背景有所了解并进行问题的预判,进而对问题锁定及准确分析有很大帮助。

案例一:A客户投诉大背板分层问题(图4),该板接收后我们观察到一些奇怪的现象:失效板局部孔环上有锡、分层位置集中在大孔孔环位置。按照以往经验,会有以下疑问:(1)该板板厚6.55 mm,这种背板客户一般会直接压接而不会过回流或波峰焊接,但该板板面上有锡,是否进行回流或波峰焊接操作?(2)如果是使用了回流或波峰焊接,分层基本发生在孔的位置,分层原因是否和孔有关?

图4 A客户起泡板外观图及切片图

经过和客户了解确认,该板由于板面设计有几个表面贴件,所以采用无铅回流进行焊接,并且还是使用了板面温度达260 ℃的最高无铅回流温度,调查我公司内部加工并无异常,通过以上信息我们初步判定分层为此种背板过无铅回流温度过高。但为何都发生在大孔区域?通过对分层位置进行显微切片观察,发现分层发生在次外层与外层的介质层之间,但分层附件的孔壁质量良好没有玻纤拉扯或爆孔等,说明分层不是由机器加工的冲击力造成的;其次板件分层的介质层厚度均匀,无气泡和杂质,说明也不是由这些原因导致的分层。于是我们对这些分层位置取多个切片后发现了一定的规律,所有的分层附件的孔每一层都有内层孔环,但又不与内部导体相连接,即为非功能焊盘,而该板件内层全部是171.5 mm(5 oz)铜厚的芯板,板件在过板面温度260 ℃的无铅回流的过程中,这些孔吸热又快又多从而导致板件在这些位置产生类似局部热冲击的效果,使板件产生了分层,与我们的预判原因相似。经过该次问题后,我们建议客户将该孔的非功能焊盘去掉几层,之后再无分层问题发生。

4.2 失效板外观观察

外观观察非常重要,整体与局部、宏观与微观、失效规律性,都可以通过外观观察略窥一二;更有甚者,可通过外观观察直接锁定原因。

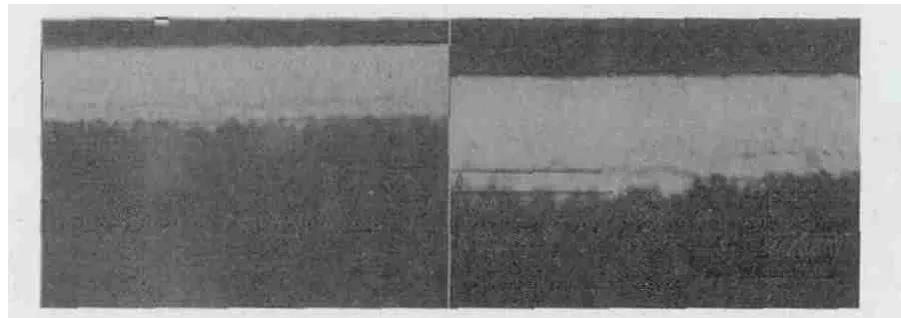

案例二:B客户投诉背板分层起泡(图5左图),外观观察该板,分层位置有一道明显的划痕如图中箭头所指,且在整个板面上仅存在一处,同时,分层位置距离孔仍有一定距离。因此,可判定分层与孔关系不大,应为最终镀铜前有划伤基材导致分层。用小刀挑开起泡的铜皮就发现明显的划伤痕迹,与预判的结果一致。

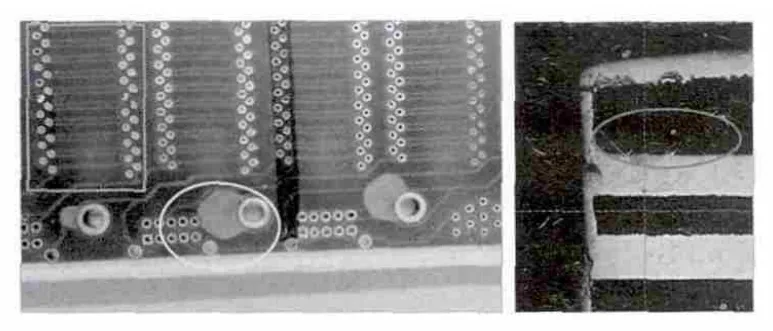

案例三:C客户投诉板件大孔位置分层起泡(图6),外观观察,所有分层均处于大铜皮上的大孔边缘、无一例外。

图5 B客户起泡板外观图及撕板图

图6 C客户起泡板外观图、撕板图及切片图

外观观察有二点重要信息:(1)分层在大铜皮上的孔附件;(2)孔壁周围有突起。此种信息可明确的反馈出此次分层应该和钻孔质量有关。用刀片挑开分层的铜皮,发现分层位置的孔的孔壁周围一圈发白,基材处观察似有损伤,初步判断是钻孔时冲击力导致爆孔发白,而这种爆孔由于严重程度不高,钻孔后目视较难发现,但经过沉铜电镀的湿加工过程后,爆孔周围的树脂吸湿,水分被电镀铜包裹在板内出不来从而导致焊接时分层。对其进行切片观察,发现孔壁玻纤拉扯严重,裂缝中有被直接镀上铜(图8右边图形中箭头所指位置),说明分层在电镀前就已经发生,由于裂缝中藏留有电镀的水汽,且孔位于大铜皮位置,回流焊接时受热较其他位置较大,水汽受热膨胀产生分层。

4.3 失效位置撕板

笔者对分层板的分析有句戏称:撕板解决一切。当然,此为夸张的一句话;但笔者认为,撕板相当重要且必不可少。

目前PCB加工工艺较为稳定,出现大批量工艺问题导致的分层起泡其可能性很小,此外材料的使用也趋于一个稳定的状态(特殊新材料除外),其问题也相对很少;因此,板料Tg值、热分解温度(Td)、热分层时间(T288)、Z-CTE等的分析测量也显得非为必选[5]。所以可以认为分层起泡多由异物,划伤等“异常”导致。最后,撕板是简单、快捷、直观的分析方法。因此,在个人进行分层起泡的分析中,使用较多。

什么时候采用撕板的方法进行分析?撕板是为了清晰、直观的观察分层起泡的原因,能直接观察到失效原因的分层起泡才可以进行撕板:如异物、爆孔、胶粒、划伤等;反之,对于吸潮、受热过大、固化不足,肯定不可以采用撕板的方法。

何样的PCBA分层起泡板件能撕板?答为“有规律的分层起泡”均可撕板。例如:多块PCBA在同一位置分层(如板边定位孔)、一块PCBA上类似的位置分层(如大铜皮上的大孔)、一块PCBA上孤立的一个位置分层(如大片无铜区位置分层)等。当然,此种经验性的内容需逐步积累。

4.4 切片观察

切片观察可以是一种分析手段。切片有平磨、竖磨或45°磨等方法;同时,平磨的方法也可以通过撕板实现。但由于切片观察为一个面或一个段的情况,其分析存在局限性,有时可以采用两种方案结合一起分析。

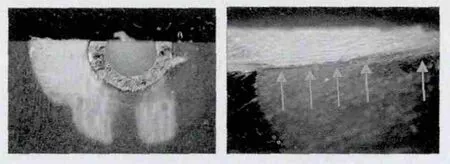

案例四:垂直切片分析(图7、图8)。

图7 垂直切片图

图8 垂直切片结合平磨切片图

由图7的两张图片可以很清晰的看出基材铜与基材之间分层很大,撕板后没有发现异物、划伤等异常时,结合切片很快锁定原因为基材铜薄导致。此失效板为两次压合的板件,失效位置都是发生在第一次压合后的基材铜与半固化片之间,这主要是由于两次压合的板件,由于第一次压合后的板需要沉铜电镀加工埋孔,为了不使电镀后板面铜厚过后导致细密图形加工困难,一次压合后会进行减铜处理,如果减铜过程控制不当或某些含有微蚀的流程异常返工导致基材铜过薄(一般不建议低于5 mm),否则发生分层的风险将大大地增加。

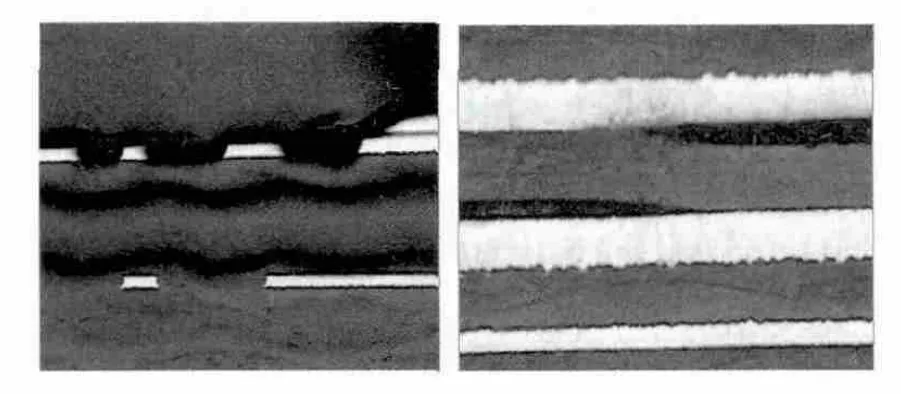

案例五:垂直切片结合平磨分析。

图8是板件内部发生半固化片与铜面的分层,通过平磨切片可以看出分层的地方能明显看到玻纤纹路处的发白,对发白的位置(如右图中箭头所指)进行垂直切片可以观察到发白沿玻纤的纹路有规则的发白,发白的界面正在半固化片与铜面的交界处。由于该板是内层铜厚171.5 mm(5 oz)的板件,所以板件图形之间需要大量的树脂进行填充,玻纤和铜面之间没有足够的树脂进行粘合,在焊接时就导致了分层问题发生。因此针对这种厚铜产品尽可能采用含胶量高和玻纤细密的材料来加工,可有效降低该类分层的发生。

案例六:垂直切片结合设计分析。

部分板件的分层位置在外层铜皮和基材之间,切片分析会发现基材或铜箔无异常。且此类分层以外层铜没有基材铜,即电镀铜是直接镀在大面积的基材上,缺陷位置基本都在大尺寸台阶槽、孔或板件侧面金属化的相似设计处。

这种分层主要原因是在大面积台阶的基材上进行金属化的铜层与基材的结合力比一般的有铜牙压合的芯板或棕黑化后与PP结合的要差很多,而且在金属化的过程中板件浸泡吸湿,即使后续经过烘烤但也不能完全将包在电镀铜内基材中的水分烘干,在焊接中就会在这些位置发生分层起泡。

如果改善这种情况,需在台阶槽或孔上钻一定数量的非金属化孔和金属化孔,增加非金属化孔是便于水分的烘干,而金属化孔可以起到增加拉住电镀铜的目的。而针对侧面金属化的板,则建议增加内层铜延伸到板边,这样侧面电镀铜能和内层铜联系在一起大大增加侧面金属化铜层与侧壁的结合力。以上措施可以改善此类分层,但也做不到完全没有,建议还是尽量避免这类设计。

4.5 设备分析

当上述所讲的外观、撕板、切片分析都不能找到分层的原因时,则需要考虑新的分析方法或手段,如设备分析。如图9的分层,从焊接及加工过程调查,都无异常;而切片也未发现明显的缺胶、空洞等不良,这时我们可能需要借助设备进行一些材料性能的分析,一般是对板材耐热性(Tg值)、抗强热冲击性(Td值)、耐分离时间(T288)、Z-CTE(Z轴膨胀系数)等进行分析,以观察是否有异常存在[6]。同时,以上对材料的相关性能参数分析,对分层起泡的原因调查有一定的帮助;对板子的制程加工也有一定的监控意义。

图9 板件内部分层图片

案例七:Z-CTE分析。

第三方实验室对一个分层起泡的案例[7],在外观、切片等观察中均未分析出异常原因,而在Z-CTE分析中,发现Z轴膨胀系数(50°~260°)达到4.84%,在一般的高Tg材料中是比较少见的;同时,IPC-4101对高Tg材料规定其Z-CTE不可超过3%[8];因此,此案例中,不良板的分层是由于其膨胀率较高,导致板件在无铅焊接时,膨胀过大导致导致板件分层。

PCB焊接时在回流炉中的过程为:预热(即升温)——焊接——冷却(降温);当材料CTE过大时,材料本身与铜的膨胀系数不一致。从升温到焊接,材料逐渐膨胀,而后降温时,由于器件焊接焊点(即锡膏)的冷却,产生较大的应力,当其应力高过PCB板本身的结合力时,则材料无法及时收缩,焊接后外观观察即形成分层。

案例八:Z-CTE不匹配。

在实际加工中我们还发现另外一种情况,就是基材和一些填孔材料膨胀系数差异大,在一定的设计情况下分层的风险非常高。该板不同位置的通孔和盲孔位置都发生了分层。

该板客户使用陶瓷基材料(Z-C T E值为0.0035%),在部分区域大铜皮上的孔采用填孔镀平(填孔树脂的CTE值为0.0143%),即POFV设计,可以看出基材和填充材料的CTE相差非常大,并且每层内层都有孔环。客户在使用板面260 ℃的无铅焊接时发现分层,我司进行多种实验设计,不管是改变压板参数还是加烘去应力水汽等方式仍不能解决分层问题。于是我们又将该处的POFV设计改成塞孔,孔上不进行电镀覆盖,该设计的实验板测试发现分层有所减少,最后直接采用不塞孔的方式进行实验发现分层情况解决了。为了解决该板的分层问题,针对客户原设计的POFV板件我们采用降低。

焊接温度的方式进行实验,发现该板件在板面温度降低到235 ℃的回流温度时,板件回流3次没有分层的问题发生。从此案例中我们可以看出,针对一些明显有较大差异膨胀系数的材料在一个板上的情况我们可能要更好的控制焊接温度,优化设计方案才能避免分层的发生。

案例九:△Tg分析。

除CTE分析之外, PCB△Tg值的测定也是来查找分层的一种重要手段,一般情况下如果△Tg值超过5 ℃,板件就会有一定的分层风险,尤其对于上线焊接采用无铅条件的板件。某客户投诉板件分层,后采用撕板、切片观察均未发现明显异常。但通过板件△Tg值测定,其高达16 ℃,说明该失效板压合的固化度不足,最终在无铅焊接时分层失效。

4.6 实验模拟

撕板分析、切片观察、设备测试等方法可以初步锁定分层的原因,而实验模拟可用于原因的重现与再确认。另一方面,当上述分析手段无法锁定原因时,可通过FMEA、流程图等梳理出可能原因,进行实验模拟再现,进而分析判定分层起泡的原因。实验模拟也可用于不同材料的性能对比研究。

案例十:MX材料大铜面区域油污、异物回流模拟。

为了对比同类材料再遇到油污、异物等情况时的分层表现,对比材料的结合力及材料对异物的敏感性。实验中我们针对两种材料准备相同厚度的半固化片、铜箔,将半固化片大致分为两部分,一部分手动粘附上油污(手上油污、或设备机油),另一部分放入异物(半固化片胶粒、碎屑);制作人为缺陷时,包装缺陷类型和点数相同。盖上相同厚度的铜箔,在同一台压机进行压合,将板件在同一台回流炉、同一条回流曲线进行回流3次,观察回流后板件外观表现

实验结论:

(1)MX较EM,回流3次后,油污存在的区域均发生分层起泡,EM则无;

(2)MX和EM,回流3次后,异物存在区域均发生分层起泡,且数量、分层大小接近;

因此,通过实验,可以得知,MX材料更加敏感,加工时需特别关注洁净度、人员操作等。

案例十一:材料性能对比或认证,无铅回流实验模拟。

设计相同的实验板来观察同类型或不同类型材料在加工0.6 mm、0.8 mm、1.0 mm 孔与孔之间的间距的BGA,经回流3次、5次,6次后的分层表现。一般我们在设计实验板,针对BGA也有三种情况,分别每层内层孔环设计,隔层内层孔环设计,及孔与孔之间全部为铜层,是封闭式设计。

从多次实验的结果看,内层封闭式设计的位置,分层的几率最高,其次是每层内层孔环的设计,特别是厚铜的情况下更易发生分层,而风险最小的是隔层内层孔环设计,这也和我们各种板件在实际使用中发生分层的情况比较一致。

5 结论

从以上案例中可以看出分层的分析方法有很多,一般情况下都会从最易进行成本最低的方法入手,如外观观察,撕板分析,如果能结合切片分析和客户设计可以锁定原因更好,否则设备分析和模拟实验,成本较高,时间也较长,但如在其他方法不能有效锁定原因时也必须进行。

从分层的原因上看,PCB制程中操作,异物还是有很大的影响,但这些还是可以将分层的概率控制在一定的范围内,而如果是设计本身的问题,如Z-CTE的匹配性或是金属化台阶槽,孔、板边,内层封层设计等,往往分层发生的概率非常高,PCB制程也较难完全改善,还是需要设计者能有效规避该类设计才好。

[1]上海嘉捷通信息科技有限公司. PCB新工艺新技术介绍[M]. 上海:嘉捷通信息科技有限公司技术支持部, 2012,4.

[2]文海舟. 无铅焊接爆板问题预防与改善[C].上海:国际PCB技术/信息论坛论文集,2009,2-3.

[3]IPC-A-600H, 印制板的可接受性[S].

[4]马成辉. 无铅焊接爆板之成因及控制[J]. 印制电路信息, 2007,6:66-68.

[5]Park Electrochemical Corp. Nelco材料说明[M]. 新加坡: Park Electrochemical Corp,2007,34.

[6]邱宝军. PCB热相关失效机理及实验方法[M]. 广州:中国赛宝, 2010:12-17.

[7]罗道军,汪洋. PCBA异常爆板失效案例的研究[J].电子产品可靠性与环境试验,2009(S1):97-98.

[8]IPC-4101C. Specification for Base Materials of Rigid and Multilayer Printed Boards[S].

Summary of analysis method and cause about PCB delamination and blistering

DU Yu-fang JU Hai-tao

Delamination or blistering is a common problem during PCB manufacturing and assembly process. And normally we can see these phenomena in assembly process, sometimes we can see them in manufacturing process. Besides, there are so many facts that cause Delamination or blistering ,such as PCB raw materials, PCB manufacturing, PCB or PCBA reworking and repair and so on. The failure analysis of PCBA is of great signif i cance on prevention and improvement of PCB’s manufacturing process. So, here we will discuss about the methods of delamination’s analysis.

Delamination; Blistering; Failure Analysis

TN41 < class="emphasis_bold">文献标识码:A文章编号:

1009-0096(2014)06-0059-06

杜玉芳,从事质量管理和分析工作。