△Tg影响因素分析及改善

祝 锁 郝聪颖 李俊莹

(天津普林电路股份有限公司,天津 300308)

1 背景

多层板的压合过程是半固化片中的聚合物单体或低聚物聚合成高分子聚合物的过程,也是整个PCB生产流程中的重要环节,衡量压合过程好坏的重要指标是固化程度(即高分子的聚合度),聚合度不满足要求的PCB会在下游的加工或使用过程中出现一系列的可靠性问题,例如:

图1

衡量聚合度高低的重要的指标为△Tg,通常情况下,对于传统FR4板材,△Tg的规格限为≤3 ℃。基于△Tg对于可靠性的严重影响,许多下游的SMT厂商对于△Tg的要求,也越来越严格,TPC在2013年的一次样板认证过程中,就遇到了这样的问题,客户要求使用Tg150的无铅板材,同时要求△Tg≤3 ℃,而样板实际测试的△Tg却达到了5.33 ℃,造成样品认证不合格,因为,此客户为TPC新导入的客户,样品认证不合格将直接导致认证过程失败,这对TPC将意味着巨大的经济损失,为了分析造成的△Tg不合格的原因,并保证补做的样品顺利通过认证,因此我们对此进行了立项,并对影响△Tg的因素进行了系统的分析及研究。

2 概念及测试方法

为了帮助大家对于△Tg更好的理解,下面先对Tg及△Tg的概念进行简单的阐述:

高分子聚合物不同于无机物,没有固定的组成,而是由一系列不同聚合度的分子链构成的,这种特点决定了高分子聚合物没有固、液、气三态的变化,同时也决定了高分子聚合物没有熔点及沸点的概念,取而代之的是,高分子聚合物存在力学三态的变化,分别是玻璃态、橡胶态、粘流态,处于这三种力学状态下的高分子聚合物主要的区别是不同力学状态下弹性模量的变化,直观的表现则是,施加外力后,形变量的大小,图2为对一高分子聚合物样品施加一定的外力后,在等速升温的过程中,对形变量进行测量,取得的温度——形变曲线,又称为热-机械曲线。

图2

在区域I,温度低,聚合物在外力作用下的形变小,具有虎克弹性行为,形变在瞬间完成,当外力除去后,形变又立即恢复,表现为质硬而脆,这种力学状态与无机玻璃相似,称为玻璃态。

随着温度的升高,形变逐渐增大,当温度升高到某一程度时,形变发生突变,进入区域II,这时即使在较小的外力作用下,也能迅速产生很大的形变,并且当外力除去后,形变又可逐渐恢复。这种受力能产生很大的形变,除去外力后能恢复原状的性能称高弹性,相应的力学状态称橡胶态又称为高弹态。

当温度升到足够高时,聚合物完全变为粘性流体,其形变不可逆,这种力学状称为粘流态。高弹态开始向粘流态转变的温度称为粘流温度,以Tf表示,其间的形变突变区域称为粘弹态转变区。分子量越大,Tf越高。交联聚合物由于分子链间有化学键连接,不能发生相对位移,不出现粘流态。

由玻璃态向高弹态发生突变的区域叫玻璃化转变区,玻璃态开始向高弹态转变的温度称为玻璃化转变温度(glass temperature),以Tg表示。

Tg(glass temperature)指的是玻璃化转变温度,描述的是聚合物由玻璃态开始向高弹态转变的温度。

而如果对同一样品使用同一设备、同一方法,测量两次所得Tg值的差值即为△Tg(Tg2-Tg1)。

△Tg衡量的主要是材料的固化程度,当然也受其他因素的影响。

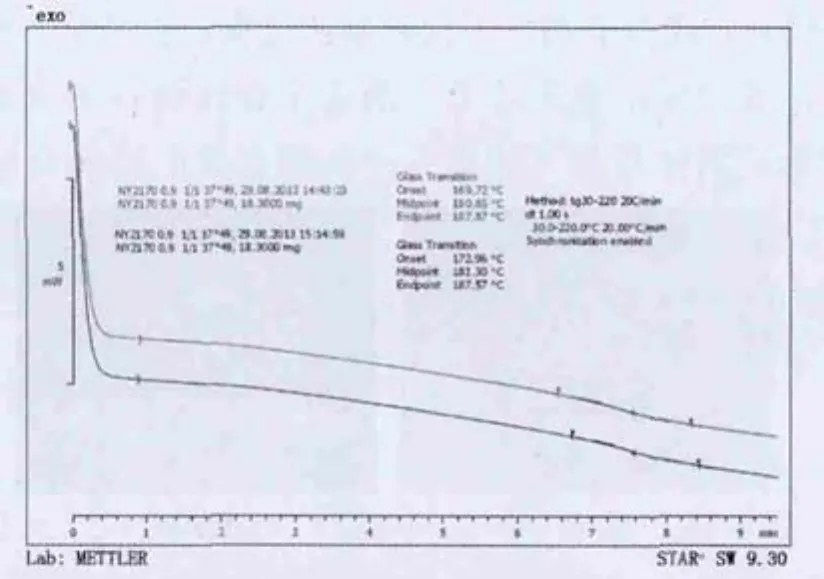

Tg及△Tg的测试方法主要有三种:DSC、TMA以及DMA,三种测试方法原理及适用范围有所区别,其中DSC 又称为差示扫描量热法,其测试原理主要是基于高分子聚合物在不同力学状态下比热容的变化进行测定的,具体的测试过程为对测试样品及参比样品按照程序设定的速度进行升温,测定两样品间的热量差,然后以热流率dQ/dt(mw)为纵坐标,以时间t为横坐标形成测试样品的DSC曲线,DSC的测试方法是最为普遍的测试方法,也是TM650中标准的测试方法,在传统有铅板材中应用广泛,但对于目前大量应用的无铅板材来讲,DSC的测试方法存在较大的弊端,主要的缺陷是玻璃化转变不明显,从而难以保证Tg值测试的准确性。

图3 有铅板材DSC曲线

图4 无铅板材DSC曲线

TMA又称为热机械分析法,其测试原理主要是根据高分子聚合物在不同力学形态下的弹性模量变化来进行测试的,具体的测试过程为,对测试样品施加一较小的恒定外力,同时,以一定的加热速率加热样品,测量温度与形变关系的曲线,其可以用于测试板材的Tg值,对于无铅板材的Tg值测试,玻璃化转变较DSC方法更为明显,但测试值与DSC方法的测试值有一定的差异,作为DSC测试方法的补充,目前也在逐渐地被接受。

DMA又称为动态机械分析,其测试原理同样是根据不同力学形态下弹性模量的变化来进行测试的,测试过程中,会对测试样品按照程序进行升温,同时施加周期性振荡的振荡力,以确定材料的弹性模量,同时测试材料的某些特征点,如玻璃化转变温度Tg值。DMA测试Tg及△Tg的方式较为精确,只是测试设备的成本相对较高。

3 影响因素分析

影响△Tg的因素非常多,主要体现在:(1)固化程度(压合条件,包括压合温度、后固化的时间等);(2)应力影响(影响应力的因素较多,像降温速率、是否烤板等均有影响);(3)吸潮;(4)测试方法;(5)物料状况(像半固化片片的凝胶时间、板材的吸水状况等);

4 确认及验证过程

4.1 原材料因素

所谓原材料因素,主要指板材及半固化片的性能参数以及存储条件等,譬如:板材本身的固化程度、板材的吸潮性、半固化片的吸潮性、半固化片的凝胶时间等;

因为板材本身的固化程度在再压合过程中,不会发生显著的变化,因此板材本身的固化程度是多层板的基础,直接影响了多层板压合后的固化程度。

同时,板材及半固化片的吸潮性也是影响多层板固化程度(△Tg)的重要影响因素,因为,当板材或半固化片出现较为严重的吸潮现象后,会使Tg1的测试过程中,橡胶态提前到来,造成Tg偏小,△Tg偏大的情况。

另外,半固化片凝胶时间也是影响多层板固化程度(△Tg)的重要影响因素,因为,压合程式中温度曲线的设定,是根据半固化片凝胶时间的长短设定的,当由于各种原因造成半固化片的凝胶时间延长时,会直接造成正常的压合条件下,半固化片固化不充分,从而影响△Tg。

所以,在样品板补做的过程中,首先,我们对原材料的各项性能进行了全面的复测,以下为具体的测试情况。

小结:原材料满足要求。

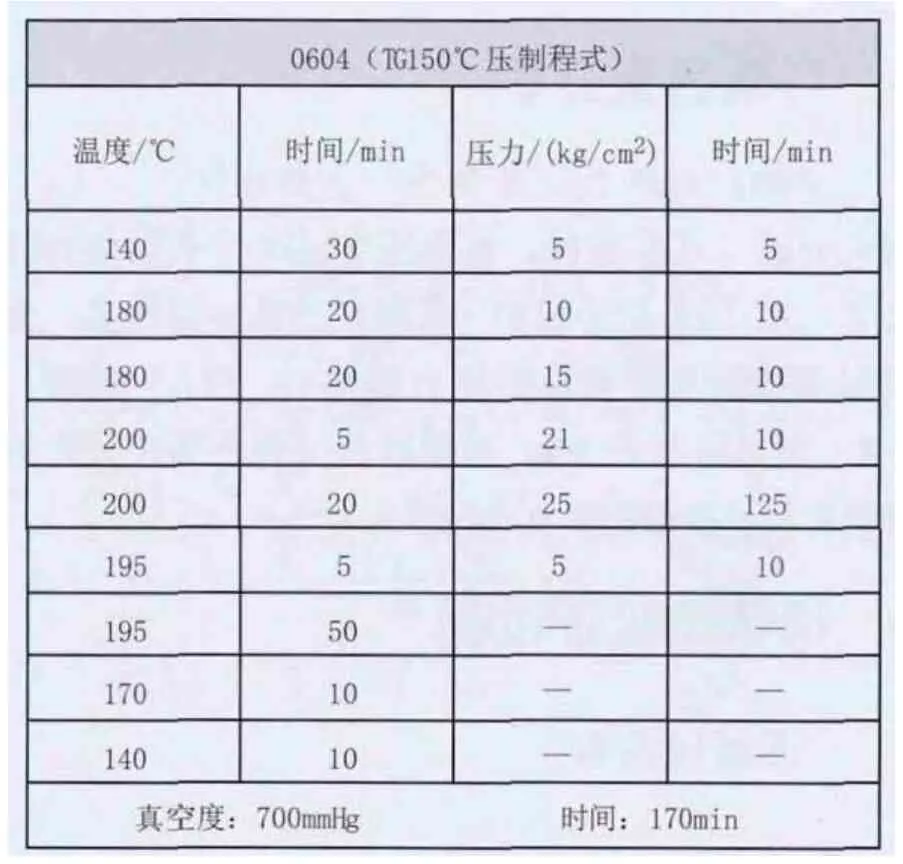

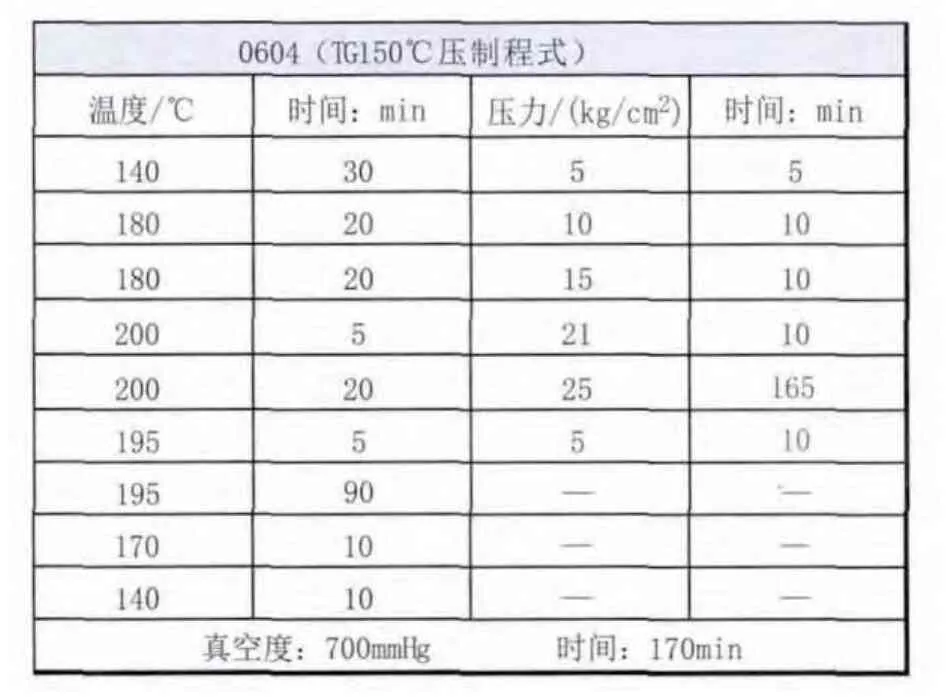

4.2 压合参数

压合参数对于△Tg主要体现是后固化时间(指达到某特定温度以上的持续时间),因为后固化阶段是高分子聚合的反应阶段,以下为压合参数中温度曲线的通常设定方式:

图5

表1

如图6所示的温度曲线中。

图6

(1)第一段温:为半固化片熔胶软化提供热量。

(2)升温段:以适当的升温速率,控制流胶进行填充。

(3)第二段温度是为提供半固化片固化所需的能量以及时间;

其中,在压合过程中第二段温度参数对半固化片的固化程度起着决定性作用,根据板材规格要求:中Tg板材(Tg150)升温速率控制(1.3~1.8)℃/min(料温80 ℃ ~ 140 ℃),固化时间(料温≥180 ℃)要求至少保持60min;最高温度≤190℃,TPC使用的中Tg板材压合参数如表2。

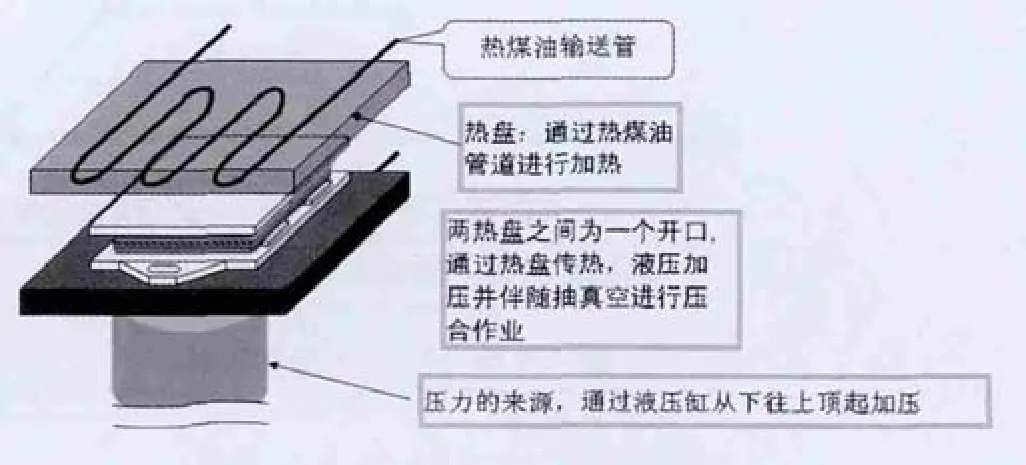

因为压合参数中设定的是热盘的温度,热盘温度与半固化片实际聚合过程中的温度(通常称为料温)是不同的,因为料温要受压机导热状况等诸多因素的影响,为了确定固化过程中,实际的料温是否满足半固化片对于温度的要求,我们对压合程式进行了料温测试(图7)。

表2

图7 温度传热示意图

料温曲线测试:在压合叠片过程中将相应规格的料温线一端插入半固化片内使其固定,另一端插头在压合入料后接入压机底部接口内,待压合启动后开始测试,测试结果如表3。

小结:料温曲线显示后固化时间满足大于180 ℃不小于60 min的要求;

为了确认此后固化时间情况下的固化程度,我们对压合后的PCB,进行了△Tg测试,具体测试结果为2.47 ℃:

因为在后续的制程中,△Tg仍然要受到诸多因素的影响,为了保证最终成品板的△Tg满足客户小于3 ℃的要求,我们延长了后固化时间,延长后的参数及料温测试结果如表4、表5。

对于调整压合参数后的样品,我们再次进行了△Tg的确认,测试结果为0.42 ℃。

小结:调整后固化时间对于PCB的固化程度存在显著性的影响。

4.3 吸潮的影响

压合后产品在后续制成中多序需经过药液槽和水洗槽,若烘不干水汽有存留,或者压合板在潮湿环境中吸潮,使样品在Tg测试过程中,Tg值提前发生变化,玻璃态转变区提前,Tg值变小,△Tg偏大,为了确定吸潮对△Tg的影响,我们进行了环境模拟实验,具体实验如下:

环境模拟试验条件:温度85 ℃,湿度85%

(1)经过双85环境处理72 h后直接进行测试

(2)吸湿后进行150 ℃烘烤2 h后进行测试

(3)吸湿后进行150 ℃烘烤4 h后进行测试

小结:

(1)经过高温高湿环境后三种板材的Tg值均在原有基础上有所下降;

表3 Tg150程式料温测试结果

表4 压合温度参数

(2)经过高温烘烤后Tg会有一定幅度的上升;

(3)从Tg值和△Tg两个角度观察,150 ℃烘烤4 h后Tg值处于较高状态,且△Tg最小。

注:可见板材吸潮对固化程度有着较大的影响且烘烤后Tg值效果较好。

4.4 测试方法

对于△Tg的测试方法,TM650 2.4.25中进行了明确的要求:

(1)将样板在105 ℃± 2℃下烘烤2 ± 0.25 h,然后放入干燥器中保存0.5 h,冷却至室温。

表5 料温测试结果

(2)从样板上覆盖金属区域选取重量为15 mg ~ 25 mg的样品,对很薄的样板,可将几片叠在一起获得规定质量,使用600#砂纸将样品边缘打磨至光滑、无毛刺,使用万分之一克的精确天平准确称重,记录重量W。

(3)将样品轻轻放入DSC差示扫描量热仪的左侧铝坩埚内,使样品位于坩埚的中心位置,盖上炉盖。

(4)依照已设定的程序进行DSC测试;

(5)输出测试结果:固化因素△Tg是两次扫描测量的玻璃化转变温度Tg值之间差的绝对值,即式(1)。

另外,需要特别注意的是:

(1)要求是同一样品在同一设备上进行测试输出测试结果;

(2)TM650在注意事项中特别强调,在测试过程中,DSC曲线图在转变前或转变后显示尖峰状,这是由于和Tg无关的不规则物质如应力物或水汽的影响造成的。当出现此类问题时,需要对过程进行重设,以消除此类因素的影响。

表6

表7

表8

从客户对于△Tg的测试情况来看,存在以下的问题:

(1)从Tg1及Tg2的测试时间看,客户所做的测试是针对两个测试样品进行的。

(2)DSC曲线,尤其是Tg2的DSC曲线在Tg值转变区域存在明显的尖峰的问题,这影响Tg值的正常计算。

小结:客户对于△Tg的测试方法存在一定的问题。

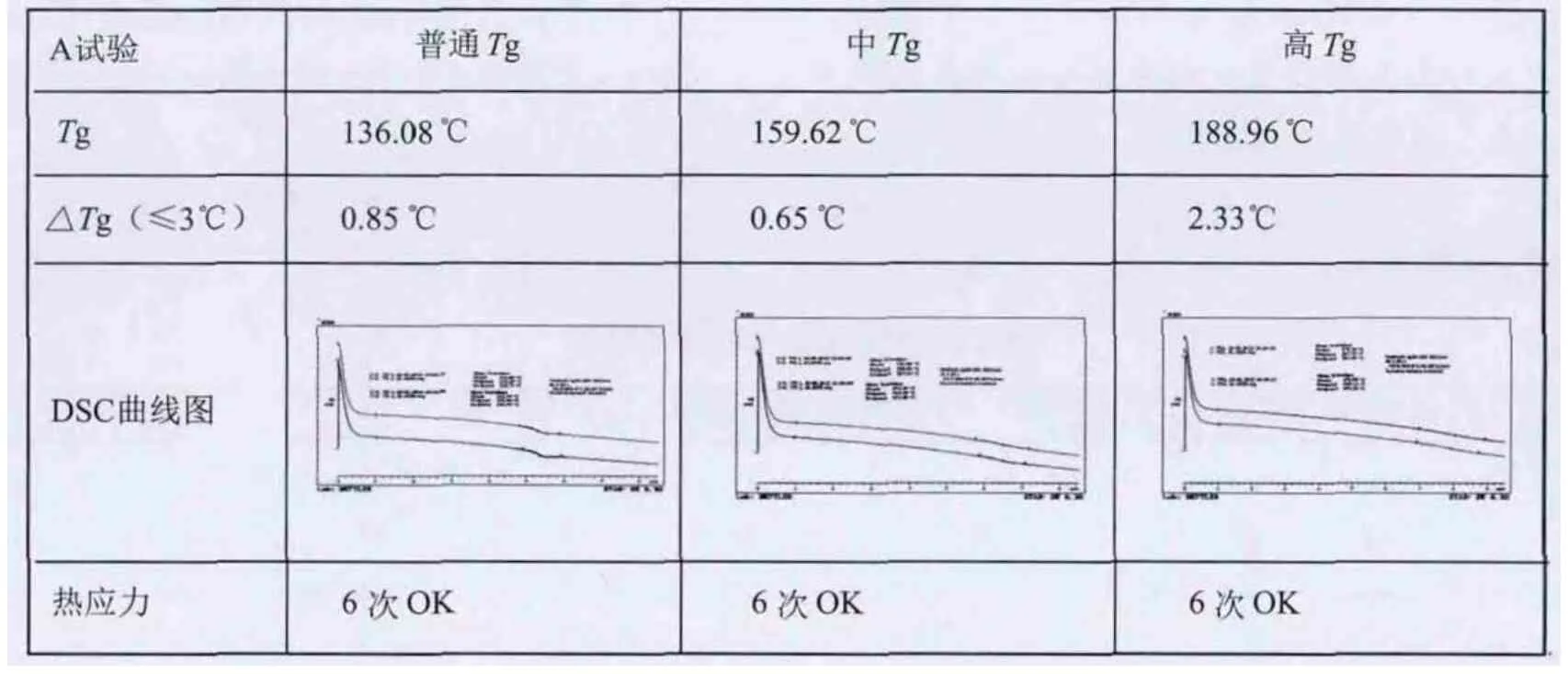

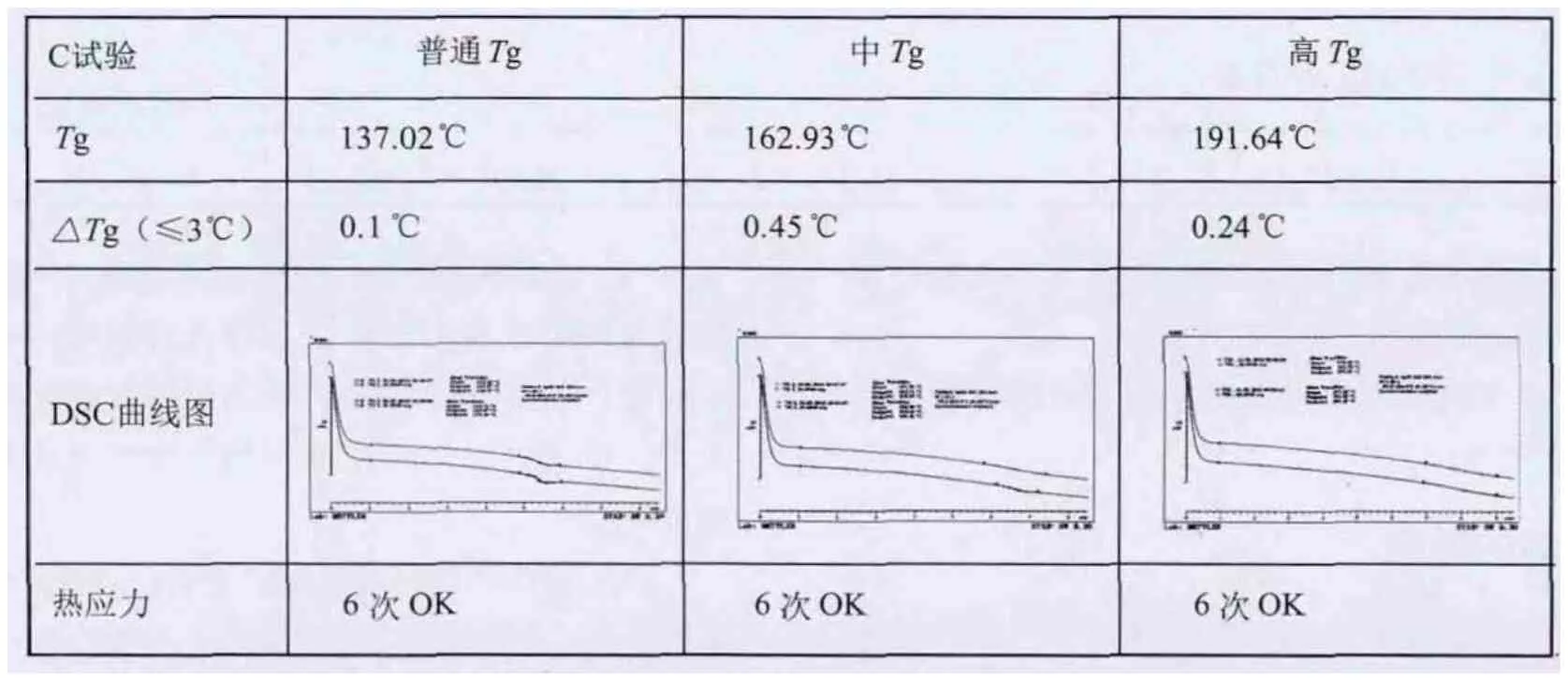

5 结论

根据以上的测试结果,在样品的补做过程中,我们进行了以下的调整:

(1)对于板材及半固化片使用前进行各项指标的测试;

(2)对于压合曲线进行调整,延长后固化时间;

(3)压合后增加烤板流程,降低吸潮的隐患;

(4)对于测试的问题,与客户沟通,以保证双方的测试方法的统一。

通过以上的改善,认证样品终于获得了客户的认可,最终的△Tg测试结果为0.12 ℃。

本文中,对于影响多层板固化程度△Tg的因素,进行了初步的分析,并通过相应的调整,取得了初步的成绩,希望对于大家在此问题上起到一定程度的启发作用。

[1]白蓉生. 爆板之判读及改善[J]. 压合制程教材,2011, 3.

[2]IPC-TM-650测试方法手册, 2005,10.

[3]刚性印制板的鉴定及性能规范, 2007, 7.