聚烯烃粉末掺混技术实验研究

洪 涛 纪飞晨 文化明

(天华化工机械及自动化研究设计院有限公司)

聚烯烃掺混是聚乙烯、聚丙烯等聚烯烃树脂生产工艺中普遍采用的环节,其作用是依靠掺混技术使聚烯烃产品性能均化、质量稳定。相对聚烯烃颗粒料,聚烯烃粉末掺混技术起步较晚,一直未得到足够的重视,很多生产装置甚至未设置掺混环节,产品均化效果不理想,产品质量波动大。以中石化扬子石化塑料厂聚乙烯装置B线为例,该生产线常年生产YEC-5505T粉料产品,粉料通过聚合反应过程后直接通过缓冲料仓下落至粉料包装专用线进行包装。由于聚合反应过程中工艺参数的调整以及不同反应釜自身工况不同,聚合干燥后的粉料产品熔融指数(MFR)、密度、抗冲强度及拉伸强度等物性指标会有一定幅度的波动,导致同一时间包装的聚合物粉料基本物性指标存在差异,对后续作业中的质量控制产生不利影响。尤其是在聚烯烃高端专用料市场,目前进口粉料依靠稳定的品质牢牢占据大部分市场份额,通过有效提高国内聚烯烃粉料掺混效果,打破进口粉料在该领域的垄断,提高我国聚烯烃产品的自给能力,市场潜力巨大。因此进行专门针对聚烯烃粉末掺混技术的实验研究具有显著的经济和社会效益。

1 掺混技术评价

目前,工业化应用的掺混形式主要包括气流式、动力式和重力式。气流式掺混利用多股气流将物料从仓内不同高度、不同方位有选择的同时进入掺混仓内,从而实现掺混均化的目的;动力式掺混主要通过风机等外部动力设备将物料从掺混仓底部输送至顶部返回仓内,实现物料的充分混合;重力式掺混是完全依靠物料下落的重力,通过在掺混仓内部设置各种结构的掺混装置如掺混管、均化器等实现物料混合。重力式掺混由于不需要外加动力,且结构简单、操作成本低,产品性能、质量稳定,在聚烯烃颗粒料行业已有广泛的应用。

重力式掺混主要形式包括多管式、中心管式、靠壁式及旋叶式等,前三种形式的相同之处都以物料整体流为设计前提,采用掺混管均化物料。物料依靠重力流入不同高度开孔的掺混管内部,最后汇入设备底部的混合室完成物料的混合。聚烯烃粉末流动性差、易产生静电导致在掺混仓内架桥,如采用上述掺混形式,受掺混管的开孔尺寸限制,聚烯烃粉末难以顺畅的进入掺混管,在掺混管内的流动状态也无法监控,不能达到良好的掺混效果。多流道旋叶式掺混是重力掺混的新型式,掺混机理也是靠物料的重力来实现,所不同的是掺混内构件采用旋叶式均化器,均化器安装在料仓底部,物料流经料仓底部时不同角度的多个旋叶片将物料分割成多个流道流向出口。通过比较各种掺混形式的特性可以看出,旋叶式掺混具有良好的掺混效果,并且旋叶式均化器流道相对较大,粉末物料可以顺畅通过,适合粉末物料的流动特性。

旋叶式掺混是中心流(核流)的典型结构,即物料在掺混仓内以核流的方式流动,但在物料没有完全形成中心流状态时,掺混效果不好。因此单纯采用旋叶式重力掺混式不能完全满足工业化实际需要,研究新型复合式掺混技术成为聚烯烃粉料掺混发展的必然趋势。

2 实验目的

通过建立聚烯烃粉末掺混实验装置,研究复合式掺混技术对于聚烯烃粉末的掺混效果,重点考察物料的流动速率、熔融指数和混合指数。通过对实验过程和结果的全面分析,对均化器、掺混仓体结构以及物料流动形式等关键技术提出优化方案,并为聚烯烃粉末复合掺混技术工业化应用提供实验依据,同时也为该技术在其他领域的延伸奠定基础。

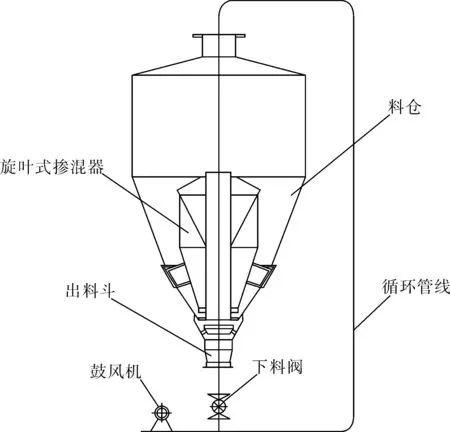

3 工艺流程及均化机理

聚烯烃粉末掺混技术采用动力+旋叶式重力的复合掺混方式,物料首先依靠自身重力散落至掺混仓底部,通过经特殊设计的旋叶式掺混器完成初次重力掺混,出料口排出的物料通过输送系统再次返回仓内进行返混,并最终实现均化从出料口排出。工业装置根据生产需要可以采取一开一备形式,实现掺混及包装环节的连续作业。聚烯烃粉末掺混技术的工艺流程如图1所示。

图1 聚烯烃粉末掺混技术工艺流程示意图

聚烯烃粉末掺混技术充分发挥了动力和重力掺混的优势。特殊设计的旋叶式均化器是针对聚烯烃粉料流动性差、易堆积的特性而专门开发,由中心管和两个锥体通过支撑筋板连接后形成若干流道,中心管和中间锥体之间加有设计合理的折流板(即旋叶片)。当料仓内固体物料形成核流流动形态后, 流经旋叶式均化器直径方向的物料则是分别来自料仓不同高度的物料, 当流道设计合理时, 流出均化器的物料能达到混合的目的。另外流道内的折流板和支撑筋板对本身所在流道的物料也能进行混合。

4 实验过程及结果

4.1 实验装置

根据复合掺混技术的均化机理和设计理论,在国内外现有设备形式的基础上进行消化、吸收和改进,针对聚烯烃粉末的自身特性,尤其对实验料仓底锥角度、内摩擦角以及旋叶均化器的叶片分布角度、折流角度等关键部分进行技术攻关,设计并建立了特殊结构的多流道旋叶式掺混实验装置(图2),根据确定的实验方案对聚烯烃粉料进行掺混实验。

料仓参数为:

容积 0.46 m3

规格φ600mm×1 200mm

材料 不锈钢+玻璃树脂

循环比 100%

填充率 大于90%

实验物料采用两种牌号多个批次的聚乙烯粉料:

熔融指数(牌号1) 0.10~0.22

熔融指数(牌号2) 0.945~1.000

图2 聚烯烃粉末掺混实验装置示意图

4.2 实验过程及现象

在实验掺混料仓内分别加入40kg聚烯烃粉末,标定两种牌号物料的排料流率,观察聚烯烃粉末在仓内的流动情况以及出料口的排料情况,并确定实验过程中的取样间隔。通过计算,两个牌号的物料流动速率标定结果均为10kg/min。

清空实验料仓,关闭下料口。按先后交错次序向实验掺混仓内加入物料1、物料2各3次,每次25 kg共计150kg,此时实验掺混仓内物料填充率达到95%。开启掺混料仓排料口并开始计时,实验物料通过旋叶均化器进行混合,观察实验物料的流动情况和出料情况。开启排料口3min即排料20%后每间隔1min在出料口处取样一次直至物料全部流出。第一阶段实验共取10个样本。

将一次掺混排出的物料全部按出料顺序返回掺混料仓,此时循环比为100%,称第二阶段实验。开启料仓排料口并计时,第二阶段试验每隔30s取一次样直至料仓中全部物料排完,第二阶段实验共取27个样本。

4.3 实验结果及分析

通过多次实验,实验物料在掺混仓内流动情况良好,没有出现堆积及架桥等现象,物料依靠自身重力即可实现排料。在出料口物料形成稳定的实心柱状流,并且几乎没有间断和直径变化。从实验掺混仓顶部和侧面观察,实验物料在仓体内呈明显的核流流动状态,与聚烯烃粉末掺混技术设计理论吻合。

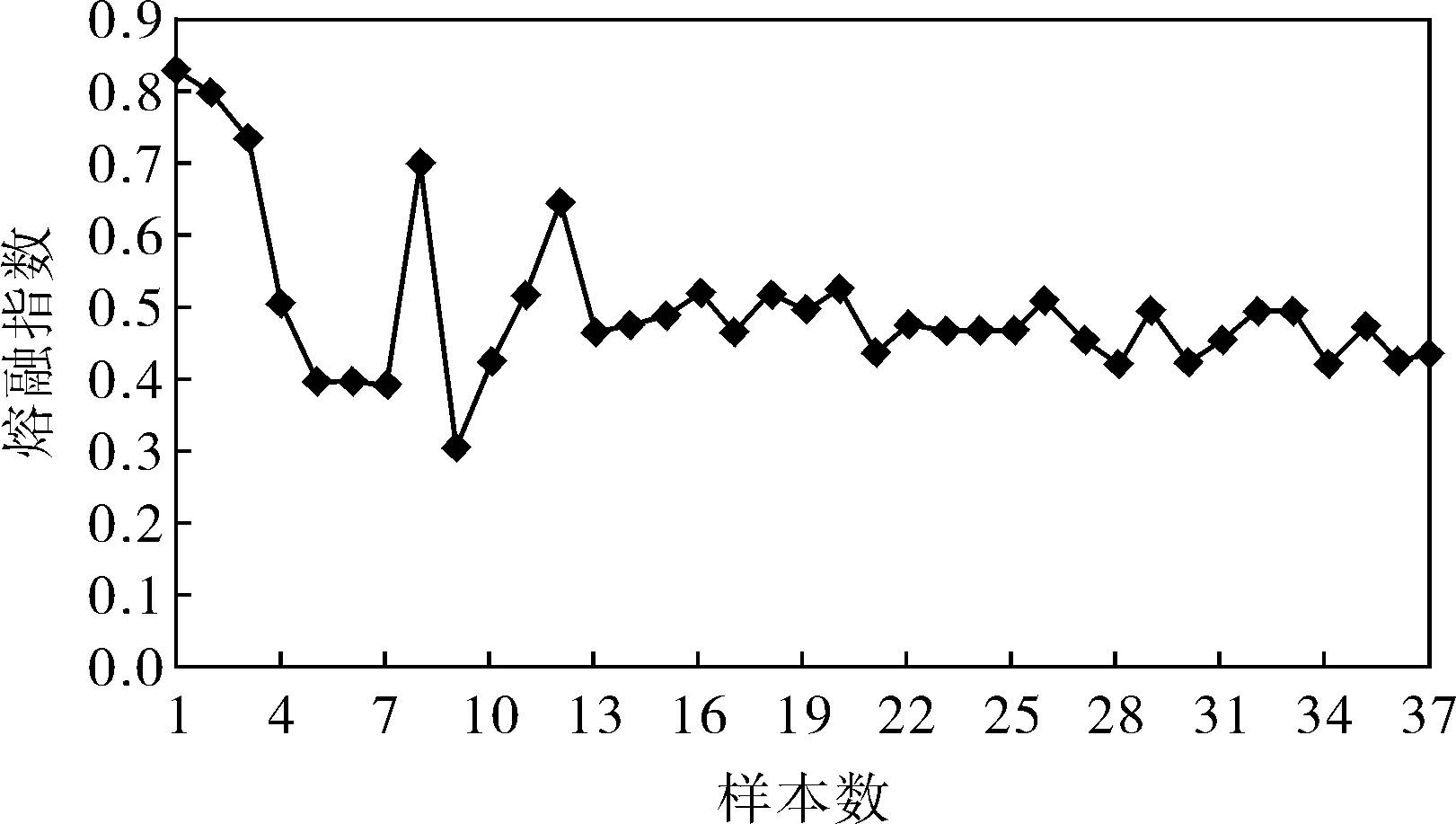

对所取样本的熔融指数进行化验分析可以得出,经过第一次重力掺混的样本(前10个)熔融指数已经出现明显的均化效果,但波动性仍较大,单独采用旋叶式重力掺混技术还不能完全满足对聚烯烃粉末的品质要求;经过100%返混后的样本(样本11~37)熔融指数已趋于一致,绝大部分稳定在0.4~0.5的区间内(图3)。

图3 熔融指数曲线

根据Philllips公司提出的两个指标评价混合效果,即当掺混装置为工业装置的1/7倍规模以上时,混合指数M1≤0.250, 工业装置的混合指数M2≤0.152。计算本次实验的混合指数。

100%返混合后熔融指数平均值:

均方差值:

σ=0.0763

混合指数:

本次实验混合指数M=0.146<0.250,结果满足Phillips公司的评价指标,混合效果良好。

由于实验掺混仓按照工程掺混料仓按比例缩小,旋叶均化器的中心管直径较小,实验过程中中心管出现少量集料,工程化设计时应注意优化中心管直径以及中心管与其他流道的匹配。

本次实验掺混料仓材料采用玻璃树脂仓体+碳钢锥段。受掺混仓空间限制,锥段部分内表面采用磨光机抛光,表面较粗糙,实验过程出现轻微挂料现象。工程化设计时可以采用更加有效的表

面抛光技术,减小物料与底锥的摩擦力,有利于物料的流动。

5 结论

5.1考虑工业化装置规格是实验装置的若干倍,物料通过均化器中心管和各个流道会更加通畅,加之气流输送管道和物料返混重新分散的过程都会产生额外的掺混效果,工业化应用的掺混效果应比实验效果更加理想,经特殊设计的多流道旋叶式重力均化器适用于聚烯烃粉末,不会产生架桥及堆积等不良现象。

5.2复合式掺混技术有效地利用两种掺混形式的优点,达到良好的掺混效果,满足产品均化、质量稳定的要求。为复合式掺混技术工业化应用提供了实验基础和依据。

5.3针对实验过程中的现象,对复合式掺混技术工业化应用提出了建议和意见,并提出了优化方案。为下一步大型工程化设计提供了解决方案。