石油化工厂离心泵转子动平衡技术的研究与应用

傅树霞 孙 铁 伊辉芹 李多民

(1.辽宁石油化工大学;2.抚顺石化经济技术开发实业总公司;3.广东石油化工学院)

在种类繁多的石化泵中,离心泵的使用率大约占到了80%[1],其中转子不平衡会造成离心泵设备的振动,引起转子反复弯曲和内应力,导致转子疲劳损坏、断裂,引起旋转机械产生振动与噪声,加速轴承、轴封等零件的磨损,降低机组的工作效率和使用寿命。转子的振动可以通过轴承、基座传递到基础和周围的建筑物上,恶化周围的工作环境,严重时会威胁到操作人员的生命[2]。根据统计,回转机械的振动以至失效,有50%以上都是由转子不平衡造成的。因此研究转子动平衡技术具有重要意义[3]。

1 离心泵常见结构分析

离心泵是按照不同的支撑方式,分为悬臂式离心泵和双支撑式离心泵。按照叶轮的级数,分为单级离心泵和多级离心泵。根据叶轮与支撑的组合,有单级悬臂式离心泵、双级悬臂式离心泵、单级双支撑式离心泵和多级双支撑式离心泵4种形式。

离心泵的叶轮主要有闭式叶轮、半开式叶轮与开式叶轮。闭式叶轮由前后盖板和叶片组成,工作效率较高,在离心泵中应用最多。半开式叶轮分为前开式叶轮和后开式叶轮,前开式叶轮由后盖板和叶片组成,后开式叶轮由前盖板和叶片组成。开式叶轮效率低,很少使用。

2 动平衡的原理与技术

2.1 转子不平衡原因

造成转子不平衡的原因有多方面,归纳起来主要分为3类:

a. 材料与结构的原因。转子的叶轮多为铸铁,材料质量分布不均匀。轴的键槽多是开在一侧,则转子轴系质量分布相对于旋转中心不对称。

b. 加工与装配的原因。加工与装配多为人工操作,为了保证各零部件的配合,难免会有误差。在叶轮的铸造过程和轴的机加工过程中的误差,使得每片叶轮的叶根槽不能完全径向对称,轴也不是完整的圆柱体。在装配过程中,由于配合间隙、联轴器等的存在,使得转子的同心度降低。且对于多级叶轮的轴系而言,装配完成后,叶轮的质量对轴会产生压力,轴无法保证绝对的刚度,多少都会有挠度的变形。

c. 运转过程的不平衡。随着转子的运行,流道内的流体不断对叶轮进行腐蚀、冲击,轴与轴承不断进行摩擦,物料逐渐堆积,这些都会造成叶轮和轴质量分布的不均匀,使得旋转中心与质量中心不重合。另外,零部件的松动,甚至脱落也会引起不平衡,产生振动[2,4~6]。

2.2 转子的平衡原理

由转子的不平衡原因可知,欲对转子进行平衡,就要将不平衡质量造成的离心力消除,使得转子力系的合力矢与合力矩均为零,即∑F=0、∑M=0,这便是转子平衡的力学原理。

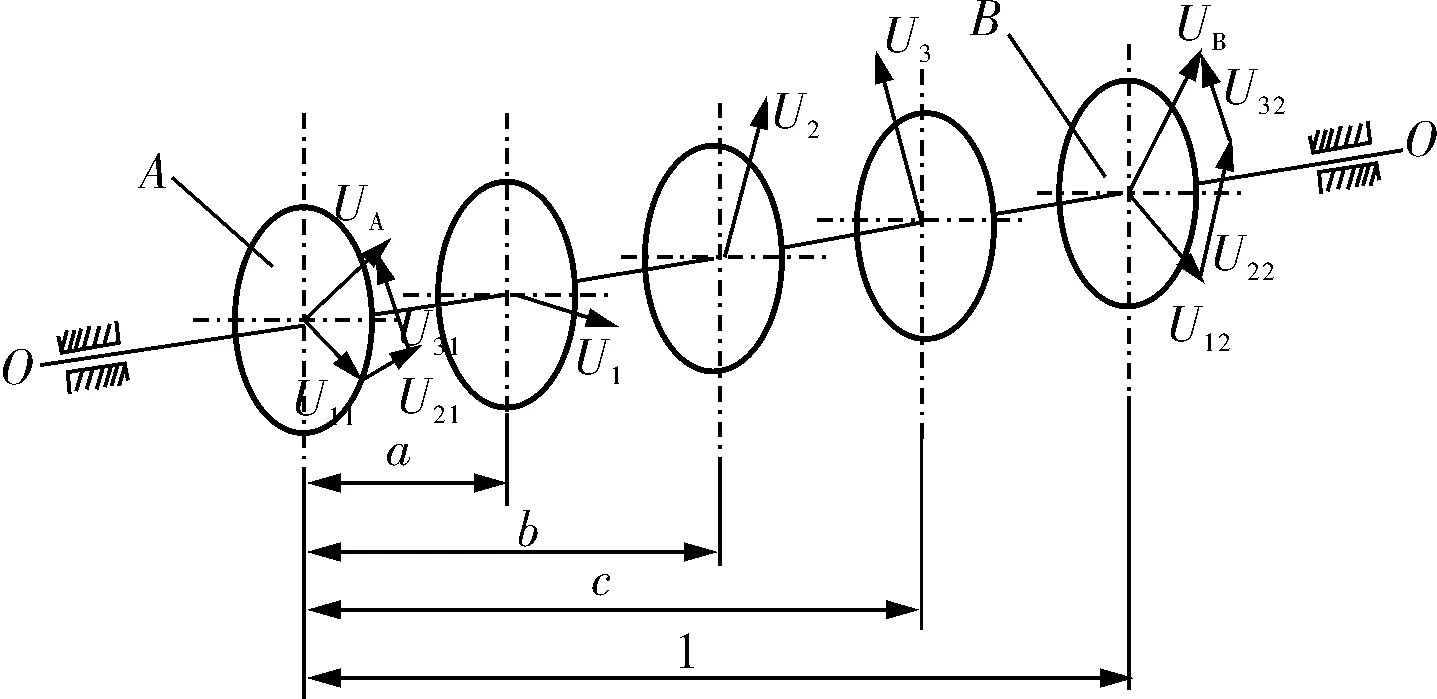

如图1所示,在对转子进行实际的平衡时,需采用双面平衡原理,将所有叶轮上的不平衡力在其叶轮平面内进行两个垂直方向上的分解,然后根据力系的合并原理,将其汇总到两个平面内,得到整个转子轴系的合力系。这样只需要找出两个方便操作的校正平面,将不平衡力消除,即可达到转子的平衡[7,8]。

图1 双面平衡原理

2.3 动平衡技术

针对不同类型的转子,动平衡技术有所不同,常见的动平衡技术包括平衡机动平衡技术、现场动平衡技术和在线动平衡技术。平衡机平衡技术是发展最早的一种动平衡技术,也是目前仍然在广泛使用的一种动平衡技术,由于平衡成本较低、平衡成功经验丰富及易于操作等原因而被广泛采用,但其具有操作工况同实际的工况条件有较大差别的缺点,在平衡机上平衡的转子,重新装机后不一定能达到动平衡,所以学者们又研究了现场动平衡技术,即在现场不拆机的情况下对整个泵进行动平衡。但是现场动平衡依然需要停车操作,对生产会造成一定的影响,于是研究人员又研究出在线动平衡技术,即在设备正常工作的情况下,直接在转子的转轴上安装一定的平衡装置,使得整个设备达到动平衡。目前,现场动平衡技术和在线动平衡机不甚完善,仍在试验研究中[9,10]。

3 离心泵动平衡技术

3.1 悬臂式离心泵转子动平衡

悬臂式离心泵转子分为单级悬臂式和双级悬臂式。由于叶轮位于支撑位一侧,平衡面不易选取,因此悬臂式离心泵转子的动平衡操作通常较为困难。在综合考虑加重、去重和其他影响因素后,通常用以下3种方式选取校正面进行平衡:

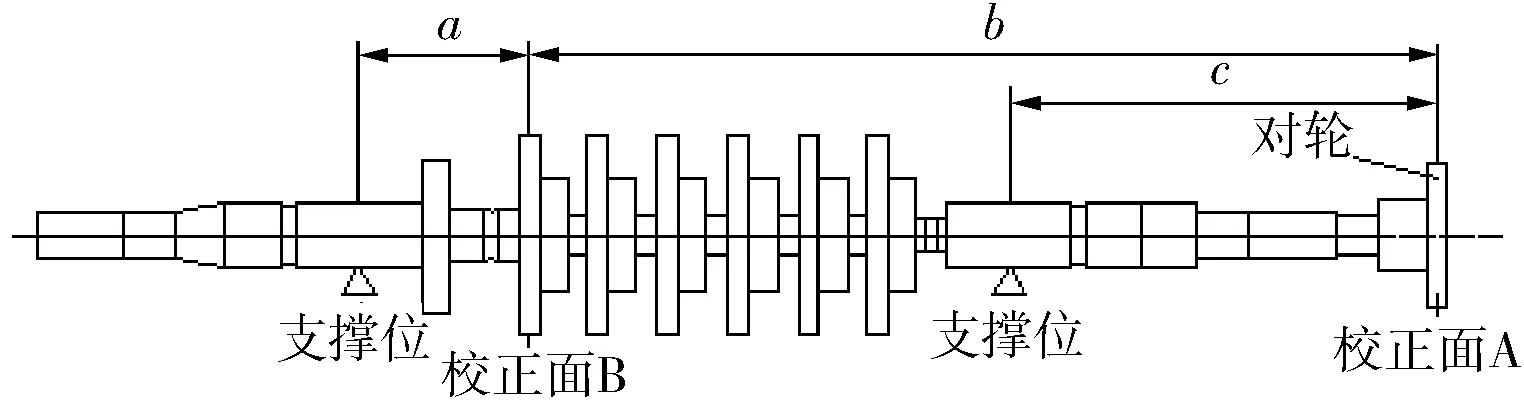

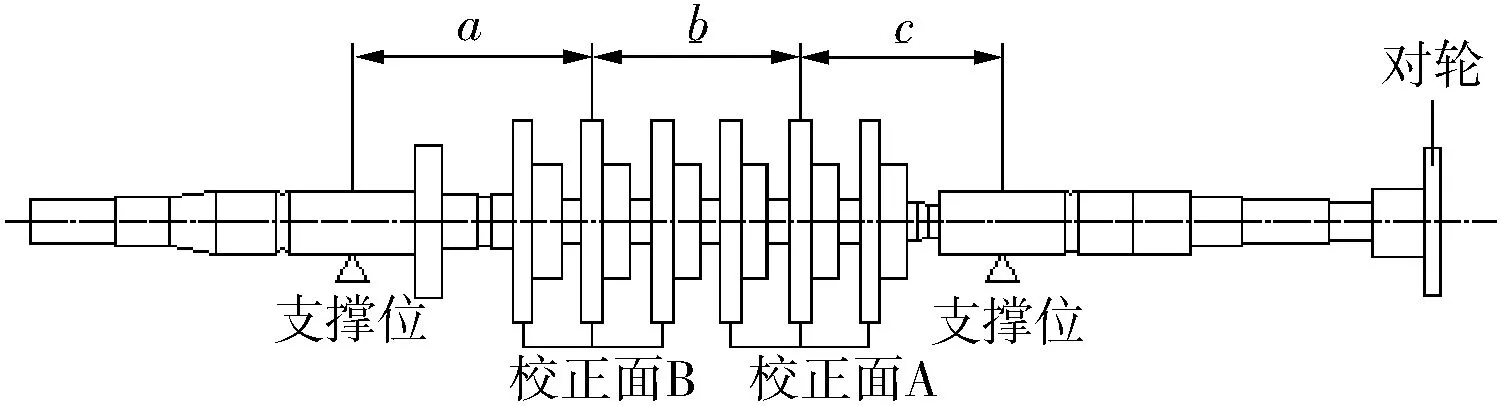

a. 以叶轮为校正面打磨去重(图2)。主要用于叶轮厚度比较厚且不平衡量不是很大时。

b. 以叶轮和对轮为校正面(图3),叶轮去重,主要采用打磨方法,对轮采取内侧打磨、钻孔去重或在轮毂上焊接加重。主要用于叶轮较薄或转子不平衡较大时,但要保证叶轮结构强度,若要更换对轮,一般需重新校正。

c. 以叶轮为校正面加重,主要手段是焊接加重,应用于转子不平衡较大或对轮不方便进行校正的情况,转子为铸铁材料时,不可采用此方法。

图2 叶轮较厚的悬臂式转子

图3 叶轮较薄的悬臂式转子

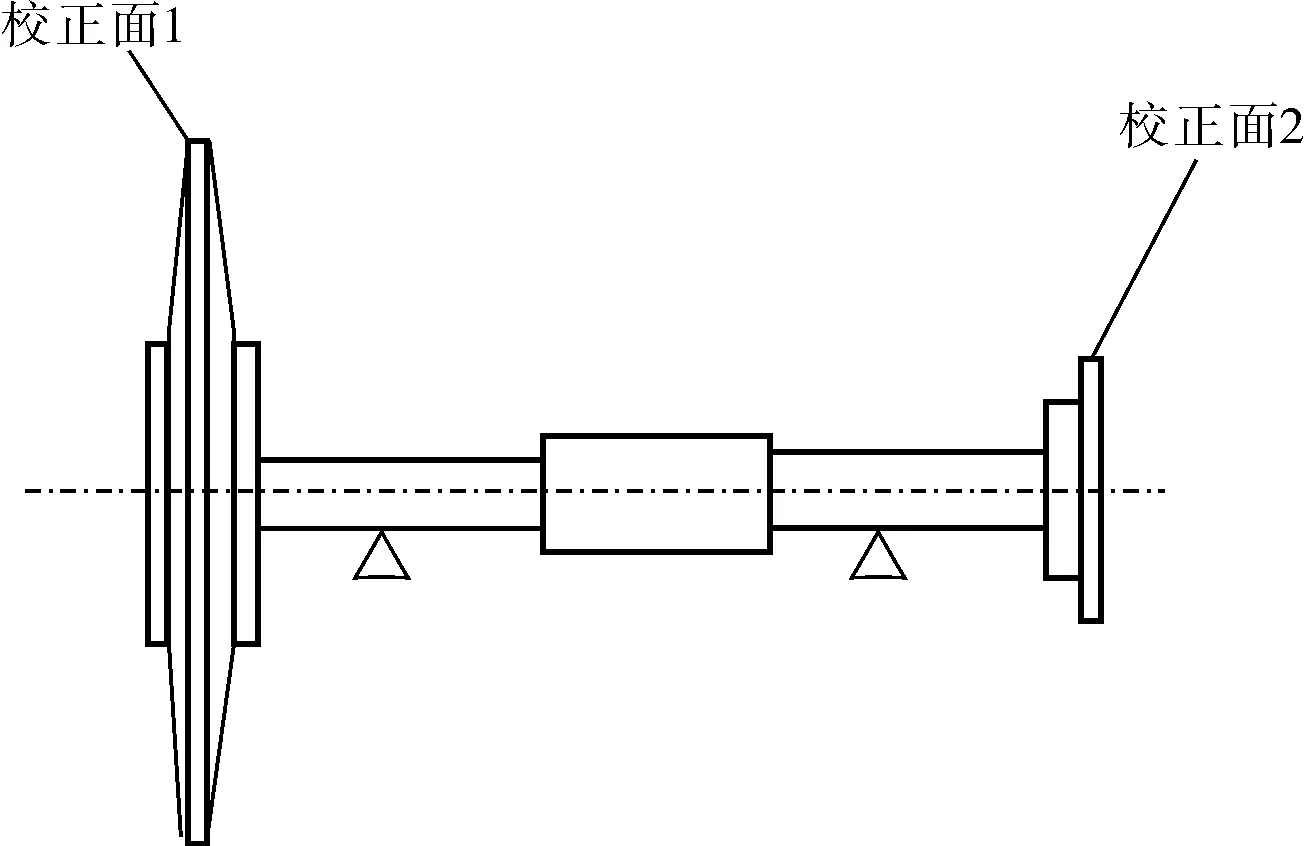

3.2 双支撑式离心泵转子动平衡

双支撑式离心泵转子根据叶轮的个数分为单级离心泵转子和多级离心泵转子。单级离心泵转子的校正面通常为叶轮的两个面,但对于多级离心泵转子而言,要视具体情况进行分析, 选择校正面应遵循的原则有:

a. 两校正面的距离尽量远一些。多级离心泵转子的叶轮个数较多,根据力臂平衡原理,两个平衡面离得越远,不平衡量的数值相对较小,通常考虑选用首级与末级叶轮进行平衡。

b. 将不平衡量平均分配到多个叶轮。对于不平衡量数值较大,或者是叶轮较薄的转子,如果只在一个叶轮上进行平衡,很容易将叶轮的厚度打的非常薄,直接影响叶轮的工作强度,所以尽量采用多个叶轮为一组,将不平衡量平均分配到各个叶轮上。

c. 在离叶轮中心较远的区域进行磨削。根据离心力的表达公式F=Mrω2,在转速和不平衡力相同的情况下,离叶轮中心越远,不平衡质量越小。

4 应用实例

2012某油厂联合一、三催化车间的碱液循环泵的转子出现剧烈异常振动,经测定分析,发现振幅已超出安全标准。最后分析确定为转子不平衡造成的振动,需进行动平衡校正。

该转子为6级双支撑式,其结构示意图如图4所示,全长1 010mm,质量20kg,工作转速2 980r/min,叶轮最大处直径144mm,叶轮厚度15mm。

图4 转子结构示意图

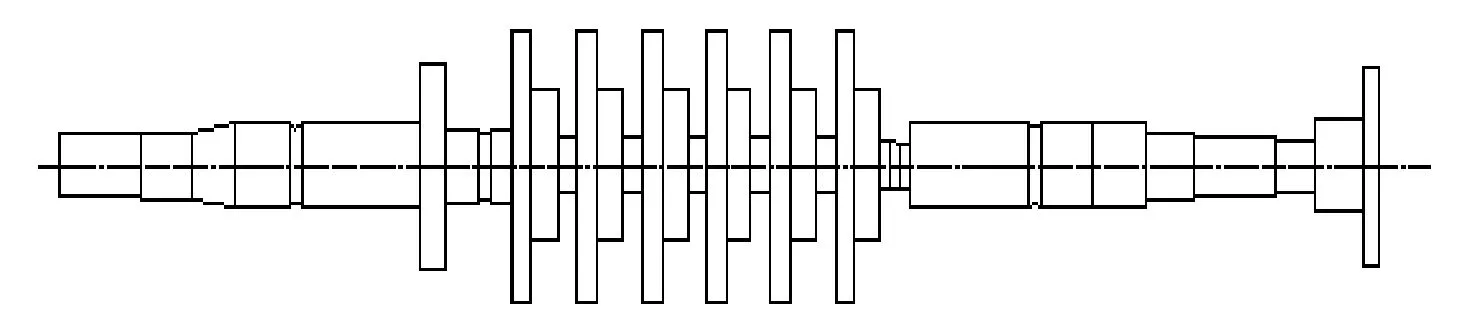

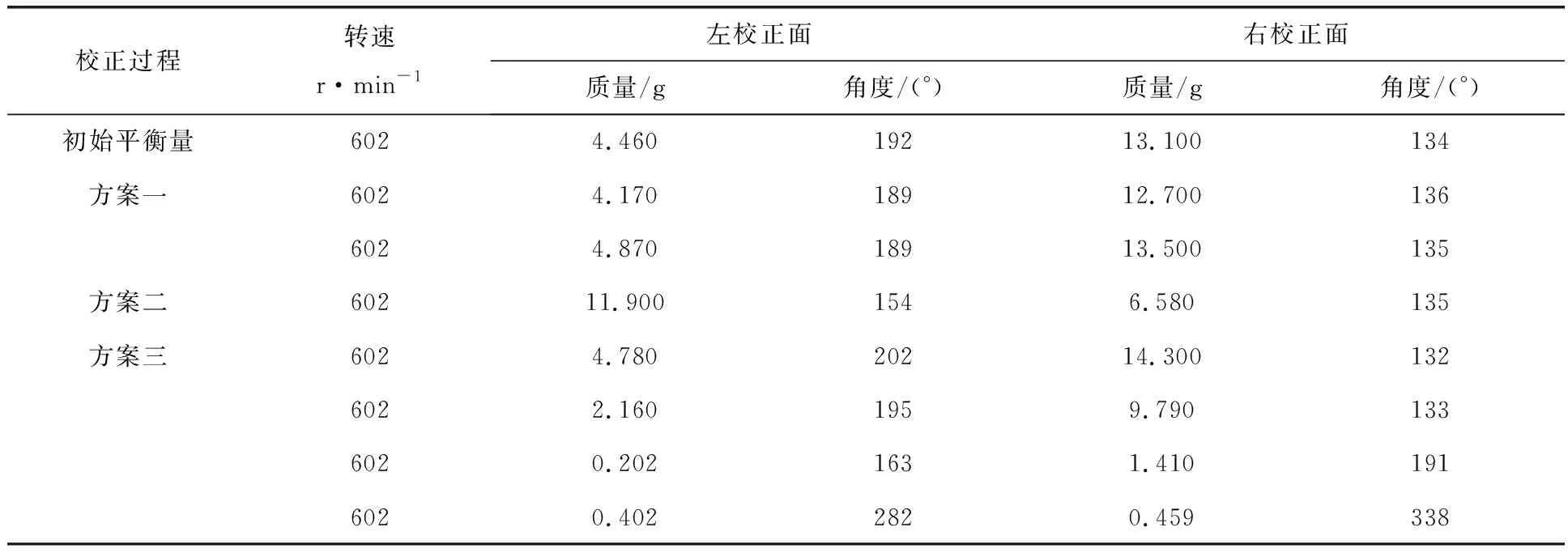

根据上述理论方法,采用打磨去重的方式,对于多级转子,首先选用第一级和最后一级叶轮,以增大力臂、减小不平衡力,校正方案如图5所示。经上机测试,得到初始不平衡量,进行打磨去重后,平衡数据见表1。

图5 校正方案一

校正过程转速r·min-1左校正面右校正面质量/g角度/(°)质量/g角度/(°)初始平衡量6024.46019213.100134方案一 6024.17018912.700136 6024.87018913.500135方案二 60211.9001546.580135方案三 6024.78020214.300132 6022.1601959.790133 6020.2021631.410191 6020.4022820.459338

由表1所列数据可知,质量变化不明显,方案一平衡效果不好。于是考虑采用对轮和首级叶轮为校正平面,采用校正方案二(图6),平衡数据见表1。此校正方案下,不平衡质量仍然较大,叶轮厚度较薄,如果在单个叶轮进行磨削,将破坏叶轮的工作强度。经研究决定采用3个叶轮为一组进行平衡校正(方案三),将不平衡质量均分到多个叶轮(图7)。由表1可知,经过平衡校正后,转子剩余不平衡量不足1.000g,精度等级达到G0.4,且叶轮的强度没有受到影响,回厂安装运行测定新的振动数据,发现振动指标达到要求,完全符合安全生产的标准要求,本次动平衡操作成功。

图6 校正方案二

图7 校正方案三

5 结束语

笔者列出的动平衡校正方法基本可以适用大部分在平衡机上进行平衡校正的转子。但是,很多大型的转子不方便运输,还有很多离心泵不方便拆卸,使得转子无法送到平衡机上进行平衡。由于平衡机的平衡工况与现场整机平衡工况仍然存在较大区别,因此现场动平衡、在线动平衡及虚拟动平衡等新的平衡技术正在逐渐发展起来,并不断地被试验于现场生产中。现场动平衡、在线动平衡和虚拟动平衡随着计算机电子技术与智能化技术的发展,将会以更加便捷、高速和智能的形式向前发展,使得转子动平衡的校正操作更加精确,平衡效率也会进一步提高。

[1] 赵纯善.石油化工用泵[J].沈阳化工,1985,(2),6~16.

[2] 黄永东.转子不平衡现象的分析[J].发电设备,2009,23(3),164~169.

[3] 张禄林,段滋华,李多民,等.现场动平衡技术的研究进展[J].化工机械,2012,39(6),690~694.

[4] 王宇飞,谢永鹏.旋转机械转子不平衡故障的诊断与分析[J].湖南工业职业技术学院学报,2009, 9(5),6~7.

[5] 郑红海,肖萍,邢桂坤.中高速多级离心泵转子的动平衡试验与研究[J].化工设备与管道,2012,49(5),37~40.

[6] 张江平.设备维修新技术——转子现场动平衡[J].金山油化纤,1998, (3),47~53.

[7] 安胜利,杨黎明.转子现场动平衡技术[M].国防工业出版社,2007.

[8] 谭兴斌,孙国民,兴成宏.浅谈转子动平衡技术[J].石油和化工设备,2013,16(4),53~54.

[9] 刘曦泽,段滋华,李多民.转子动平衡技术的研究现状和进展[J].广东石油化工学院学报,2012,22(3), 69~72.

[10] 张婧.现场动平衡技术研究与仪器的研制[D].重庆:重庆汽车学院,2008.