贯通型螺旋板换热器在含聚合物原油生产中的应用*

刘孝根 倪利刚 江慧丰 吴晓红 张明然

(合肥通用机械研究院)

聚合物驱油是20世纪60年代初发展起来的一项三次采油技术,它是向水中加入高分子量的聚合物,从而使其粘度增加,改善驱替相与被驱替相间的流度比,扩大波及体积,以提高原油采收率的一种技术措施。目前我国已经成为世界上使用聚合物驱技术规模最大、增产效果最好的国家[1~3]。随着聚合物采油技术的推广应用,开采面积和产量不断增加,采出液中聚合物含量也不断提高,给整个采油工艺流程,尤其是原油脱水和污水处理带来影响。目前,对于采出液的处理存在较大困难。以绥中某电脱水平台为例,该平台主要作用是通过电脱水器对平台一期、二期及周边平台含聚合物原油进行脱水处理,以减少下游终端处理厂的外排污水量,脱出的生产污水处理合格也可以作为注水的水源,实现节能减排。该平台换热器结垢呈现出速度快、周期短及清理困难等特点。换热器从投入运行至发现问题仅一个月时间,管壳式换热器只能清理管束,每台耗时12天。电脱原油换热器堵塞已经引起换热效率下降的问题。同时,注聚工艺造成原油乳化严重,脱水困难。根据设计,电脱水平台需要将来液脱水至1%,但目前实际只能脱水至5%~10%。为此,需要更换换热设备。

1 运行现状

在运行期间,平台各个换热设备均出现问题。油-油加热器、油-水换热器和原油加热器原油侧均存在压降变大的问题。为防止流程憋压,需打开设备旁通才能维持运行。以原油加热器为例,在生产过程中进行测试,单台进料泵流量在235m3/h运行,回流阀开度为23%的情况下,加热器进口压力为550~570 kPa,出口压力为220kPa,压降为330~350kPa,远超过设计压降45kPa。海水冷却器也存在降温效果不好的问题,在3台海水冷却器同时投用的情况下,原油冷却效果极差,只能从65℃降至63℃,远达不到设计要求。海水冷却器管束脏堵照片如图1所示,可以看出,堵塞物为黑色胶状物,换热管基本已被堵塞物覆盖,部分换热管间隙已被堵死。

图1 海水冷却器壳程堵塞照片

绥中陆地原油处理厂采用通过性较好的可拆式堵死型螺旋板换热器。然而这种换热器也存在严重的堵塞问题。换热效率达不到要求,换热器出口温度为93℃,远低于设计温度120 ℃。换热器结垢速度快,清洗耗时。清洗作业组常驻现场对7组换热器(每组两个)进行循环清洗,清洗时需要拆卸顶端,平均一个换热器的清洗时间为两天左右。

2 堵塞成因分析

2.1 堵塞物组成和成分分析

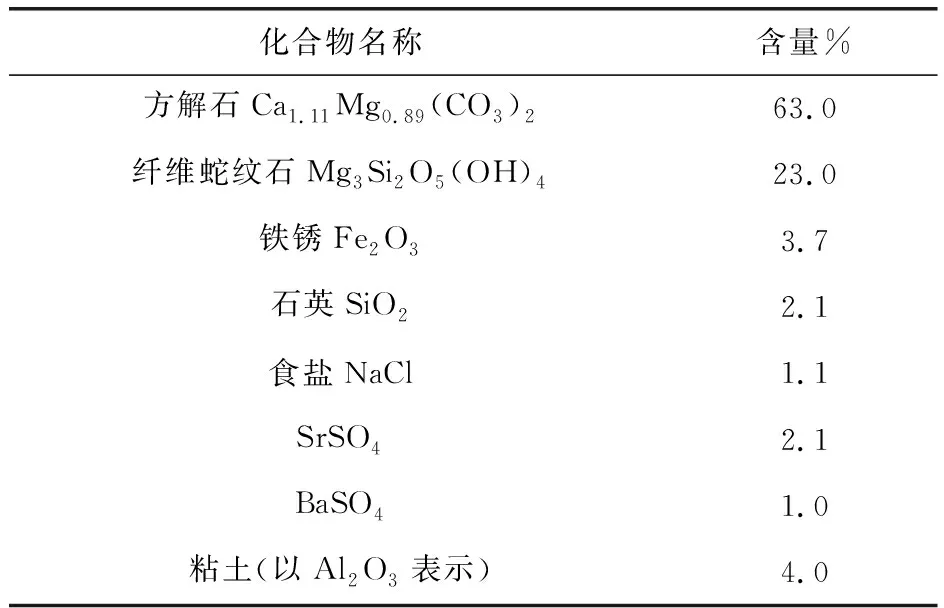

对电脱平台加热器开盖检查发现,在壳程侧排放物中(热介质油)排出大量的原油和污水,说明管程侧原油已泄漏到壳程侧。浮头盖内部有大量柱状固体物堆积,直径约15mm,长约20~100mm。对含聚合物原油进行脱油抽提处理,然后对抽余物进行组成和成分分析。经分析,堵塞物由油与不溶物两部分组成,两者分别占53%和47%。堵塞物中不溶物成分主要是方解石Ca1.11Mg0.89(CO3)2和纤维蛇纹石Mg3Si2O5(OH)4,具体成分见表1。

表1 堵塞物中的不溶物成分

2.2 堵塞物沉积机理分析

合理的换热器流道结构使流体均匀、顺畅、无死区流动,有助于防止离子形成的微晶沉积结垢和阻力降的增加。对管壳式换热器而言,壳程或管程存在多处流动死角,如壳程进出口处、折流板区域及管程管箱布管区边缘处等,在这些“滞区”部位容易形成沉积,促进污垢形成。

可拆式堵死型螺旋板换热器两侧通道均为螺旋通道,冷热侧可实现纯逆流换热。因此,换热效率较高。但是原油走螺旋通道,流动缓慢,流速方向与重力场方向垂直,靠近管壁流速较低,容易造成微晶在换热器换热壁面沉积。

采油过程中加入聚合物聚丙烯酰胺(HPAM),使原油粘度增大[4,5],原油在换热器中流速降低。同时,原油粘度的提高增加了采油过程中携带泥沙等杂质的量,促进了堵塞物的形成。采出液中携带的HPAM与Ca2+、Mg2+等高价离子形成的微晶以及采出液中携带的泥沙等杂质在重力作用下在管壳式、可拆式堵死型螺旋板换热器换热壁面以及“滞流区”沉淀,采出液中的易结晶离子Ca2+,Mg2+, Sr2+, Ba2+, HCO3-, SiO32-等就以上述微晶为晶核,快速生长,以Ca1.11Mg0.89(CO3)2和Mg3Si2O5(OH)4等形式结晶沉积。然后不断地有垢和少量粘土、泥沙和铁锈沉积。垢的混合物形成后再吸附重质油,继而形成了堵塞物。

3 可拆式贯通型螺旋板换热器

结合目前含聚合物原油特性和生产运行情况,含聚合物原油换热器技术要求如下:

a. 热侧、冷侧设计压力不超过2.5MPa,设计温度250℃;

b. 基于聚合物驱油工艺,原油侧含较多聚合物,导致原油侧粘度较大,流动速度较慢,容易沉积结垢、堵塞,因此要求换热器流道结构简单,原油侧流道顺畅、无死区,防堵塞能力强;

c. 流道方位竖直排布为宜,流速实现与重力方向一致,有利于防止原油中微晶在换热器壁面沉积结垢;

d. 另一侧介质较清洁,粘度较小。

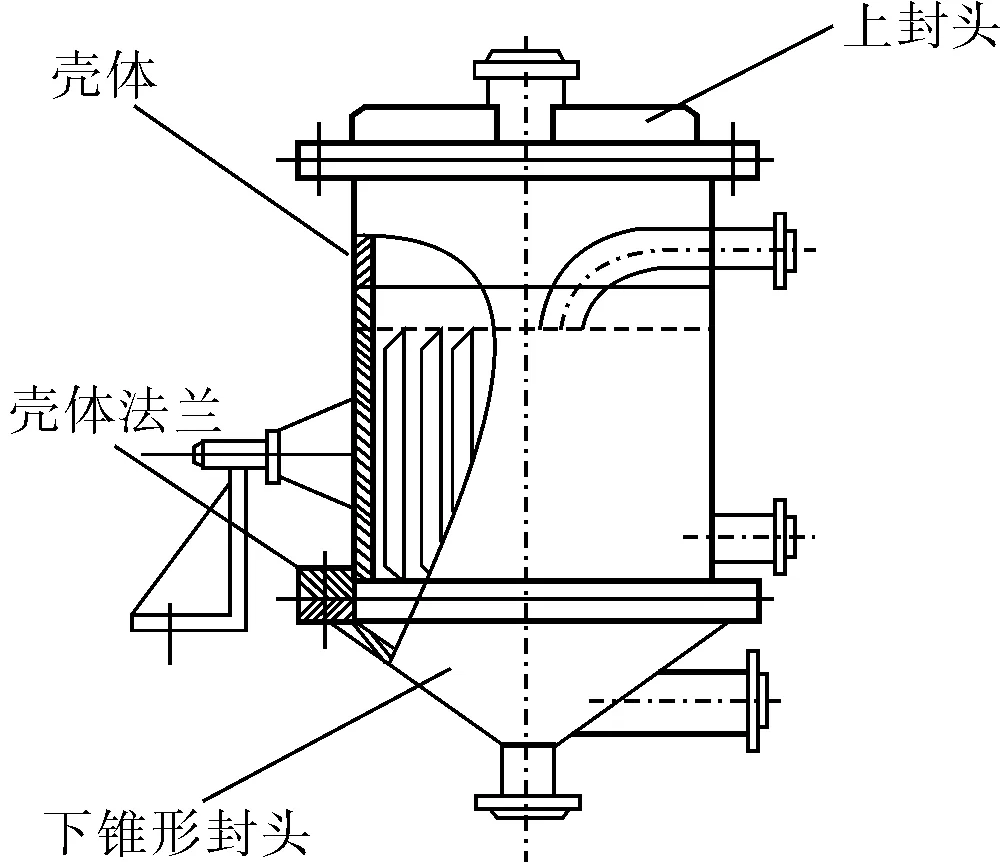

螺旋板换热器按结构形式可分为不可拆式和可拆式。可拆式螺旋板换热器又分为两种:一种结构特点是螺旋通道两端面交错焊死,两端面的密封采用端盖加垫片的密封结构,螺旋通道内可由两端分别进行清洗,称为可拆式堵死型螺旋板换热器;另一种可拆式螺旋板换热器结构特点是一个通道两端焊死,另一个通道两端全部敞开,两端面采用封头端盖结构,称为可拆式贯通型螺旋板换热器。可拆式贯通型螺旋板换热器一侧流体呈螺旋流动,另一侧流体穿越螺旋体呈轴向流动。轴流侧流道宽且为两端全部敞开结构,可方便采用机械清洗,如图2所示。

图2 可拆式贯通型螺旋板换热器

随着我国制造技术的进步,螺旋板换热器技术水平已经取得长足发展。产品与国外同类产品在总体技术水平、使用功能方面已十分接近。耐压方面,可拆式结构的最高工作压力达2.5MPa,不可拆式结构最高工作压力可达10MPa。使用温度方面,可拆式可按照垫片使用温度确定,不可拆式按照钢材使用温度要求。2003年我国颁布了螺旋板换热器的设计制造行业标准JB/T4751《螺旋板式换热器》,目前国产螺旋板换热器已经完全满足含聚合物原油生产中对换热器耐压能力与使用温度的要求。

与管壳式换热器相比,可拆式贯通型螺旋板换热器流道结构简单,流道均匀、顺畅、无死区[6],有助于防止离子形成的微晶沉积结垢。因此,螺旋板换热器的污垢热阻较小,仅为管壳式换热器污垢热阻的70%左右[7]。对于已经沉积形成的污垢,因其换热器流道结构单一,一旦流道某处污垢沉积,该处的流通面积减小,流体在该处的局部流速相应提高。污垢较易被冲刷掉,因此其具有一定的自洁作用。

与可拆式堵死型螺旋板换热器相比,可拆式贯通型螺旋板换热器轴向流道结构可实现原油至上而下流动,流动方向与重力场方向一致,在重力作用下,靠近流道壁流速较大,污垢不易在管壁沉积。另外,由于可拆式贯通型螺旋板换热器长径比值比管壳式换热器小,层流区的传热系数较大,很适于高粘度流体的加热或冷却。

为验证可拆式贯通型螺旋板换热器对含聚合物原油防堵塞的适应性,设计制作了贯通型螺旋板换热器样机,并进行了现场试验。试验中含聚合物原油流经换热器轴向流道,自上而下流动。换热器运行一个月以来,未出现堵塞情况。说明贯通型螺旋板换热器可有效解决原油侧的堵塞问题。

4 结束语

可拆式贯通型螺旋板换热器轴向流道流通截面积较大,流道无死区。流道结构可实现原油从上而下流动,流动方向与重力场方向一致,有助于防止离子形成的微晶沉积结垢。对粘度较高的流体或含有颗粒的流体有较好的适应性。有效解决了含聚合物原油脱水处理过程中换热器的堵塞问题。目前我国多数油田处于二次采油晚期,三次采油开采面积不断扩大,随着聚合物驱油技术在三次采油中的推广,可拆式贯通型螺旋板换热器有广阔应用前景。

[1] 韩淑娟,徐文林,潘卫国. 聚驱上、下返封堵新工艺[J]. 新疆石油科技,2004 ,4(14):20~22.

[2] 李梅霞. 国内外三次采油现状及发展趋势[J]. 当代石油石化, 2008, 16(12): 19~25.

[3] 贾虎, 倪小龙, 周先云,等. 聚合物驱油藏适应性研究进行进展[J]. 油气田地面工程, 2010, 29(9):36~38.

[4] 田敏, 李楠. 聚合器驱油机理及增效新措施[J]. 内蒙古石油化工, 2010, 36(18):34~35.

[5] 赵荣彦. 聚合器驱油技术研究[J]. 企业技术开发, 2011, 30(24):161~162.

[6] 刘清. 原油稳定装置中防沉积换热器的应用[J]. 工程管理,2011,30(4):87~88.

[7] 钱颂文. 换热器设计手册[M].北京: 化学工业出版社2002: 401.