基于涡流技术分析的大直径钢管检测方法

宋树波 王海波 林红伟

(1.吉林化工学院机电工程学院;2.吉林市特种设备检验中心)

某大化肥项目要求对进口大直径钢管在现场进行1%涡流检测的抽查,钢管材料为A335GRP91,规格为OD24"×38mm×6000mm。目前我国无缝钢管进行涡流检测主要在外径φ180mm以下规格,而且大多数采用穿过式线圈进行探伤[1]。涡流探伤有很多种检测线圈,其中点式线圈有很高的检测灵敏度,因不受被检工件几何尺寸的限制,因而大尺寸直径的钢管完全可以采用。点式线圈沿钢管轴向进行螺旋式扫查可有效检测出轴向及与轴向成一夹角的裂纹等缺陷[2]。另外,点式线圈运行中被检表面因不平造成的颠簸现象对检测影响有限。在钢管制造业,已经广泛使用旋转点探头的自动化涡流检测装置。但在钢管材料场地或施工现场要应用复杂的自动化探伤装置来进行检测是难以实现的。经分析,在现场笔者采用了工件原地旋转、探头直线前进的探伤方案,在使钢管做原地旋转的同时,让点探头沿钢管表面轴线方向平移,完成对整个外表面的扫查。这种探伤方式需要使用多个检测探头以加大扫查螺距,提高检测速度。

1 检测原理

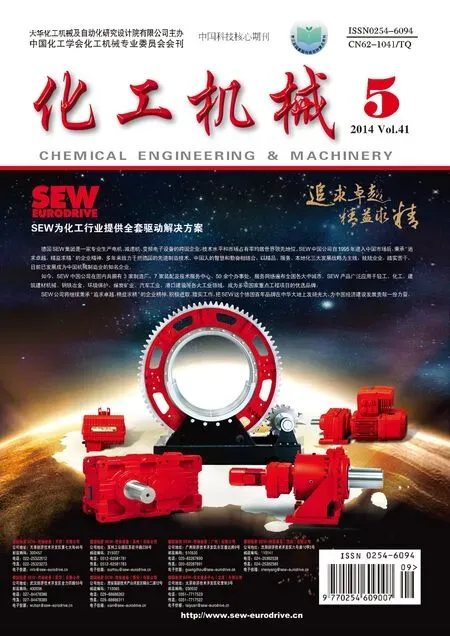

检测过程原理框图如图1所示,主要由计算机、激励接收电路、数字信号处理器及电源等组成。

图1 检测原理框图

检测时,探头的激励线圈感应试件,当试件表面有变异存在(如裂纹),感应线圈内磁通发生异常改变,探头能够同时接收到这一信息并将信息传入数字化信号处理器,通过计算机处理,实时地将裂纹的图像幅值在屏幕上显示出来。

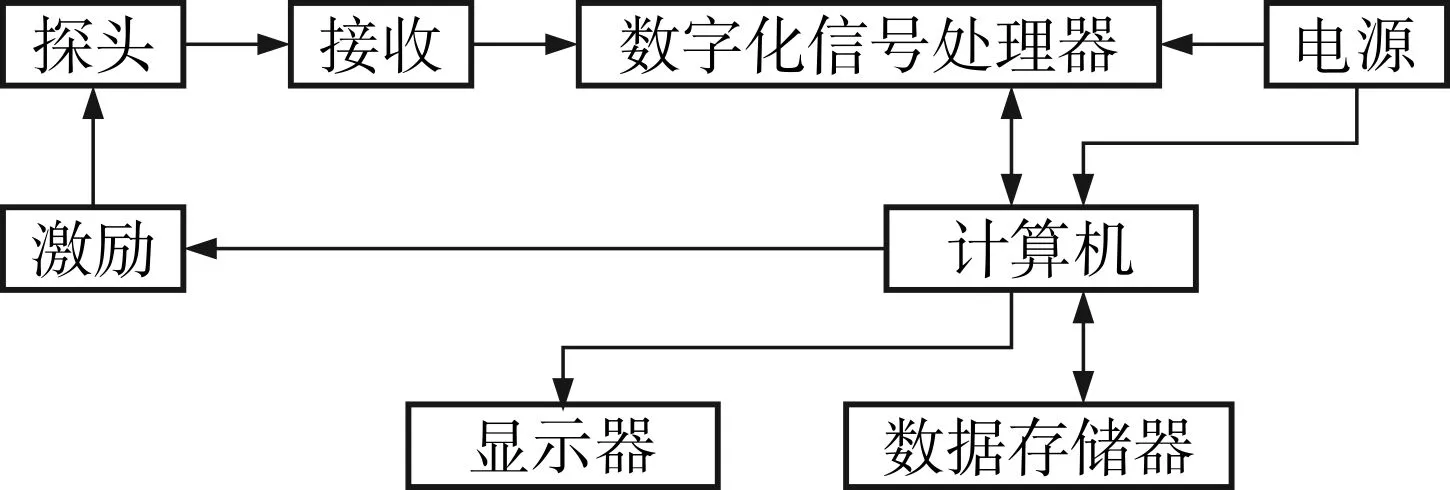

2 限制提离效应影响方法

检测时涡流传感器与被测试件间的相对位置十分敏感,提离效应就是指检测传感器与试件之间距离(提离)变化引起检测线圈阻抗变化的现象。当传感器在工件表面扫查时,因为工件表面粗糙、凹凸不平或者操作不当都会产生提离效应,这种干扰信号会影响检测结果,因此要抑制。采取阻抗平面图几何改变以限制提离达最小,原理如图2所示。

A和B为阻抗平面图上的两个不同的点,A处没有发生提离,B处是发生提离的点,从坐标中心O点向与P方向成一夹角的方向作直线OP′,使OP′与AB线平行,作直线AA′、BB′、CC′,使这3条线与直线OB′垂直。从图2中可看出,从坐标中心分别到A、B、C3点的距离不相等,但从A、B、C3点分别到A′、B′、C′ 3点的距离相等,这说明传感器与试件之间距离变化时引起了检测线圈阻抗的变化,从坐标中心分别到A、B、C3点阻抗值发生了变化,但应用变换相位的方法可以间接地获得信号去除干扰,比从坐标中心到A点的信息可间接从AA′获得。

图2 提离抑制原理

3 试验测试分析

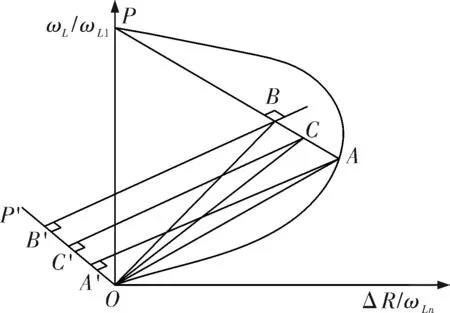

对比试块如图3所示。为了保证试块与被测钢管的材料及其他性能一致,取部分被检钢管的外表面沿长度方向开纵向切槽,参照GB7735-2004钢管涡流探伤检验方法的验收等级A,在试块上分别刻槽深为0.5、1.0、1.5mm,宽度为0.12mm。刻槽深1.5mm的阻抗图幅值为定标值,刻槽深为0.5、1.0mm的阻抗图幅值为确定裂纹深度参考幅值。图4中从左到右分别为刻槽深为0.5、1.0、1.5mm的幅值图形,刻槽深度大阻抗图幅值也大[3],每个深度的刻槽显示出的阻抗图幅值明显比各种杂波的幅值大很多[4],杂波集中在图像的中心,试块上的刻槽深度值与平面图形上显示信号的幅度值呈非线性关系[5],但根据显示的幅值的大小可基本上判别出槽深度值[6]。

图3 对比试块

图4 不同槽深对应的幅值变化

4 实际检测与分析

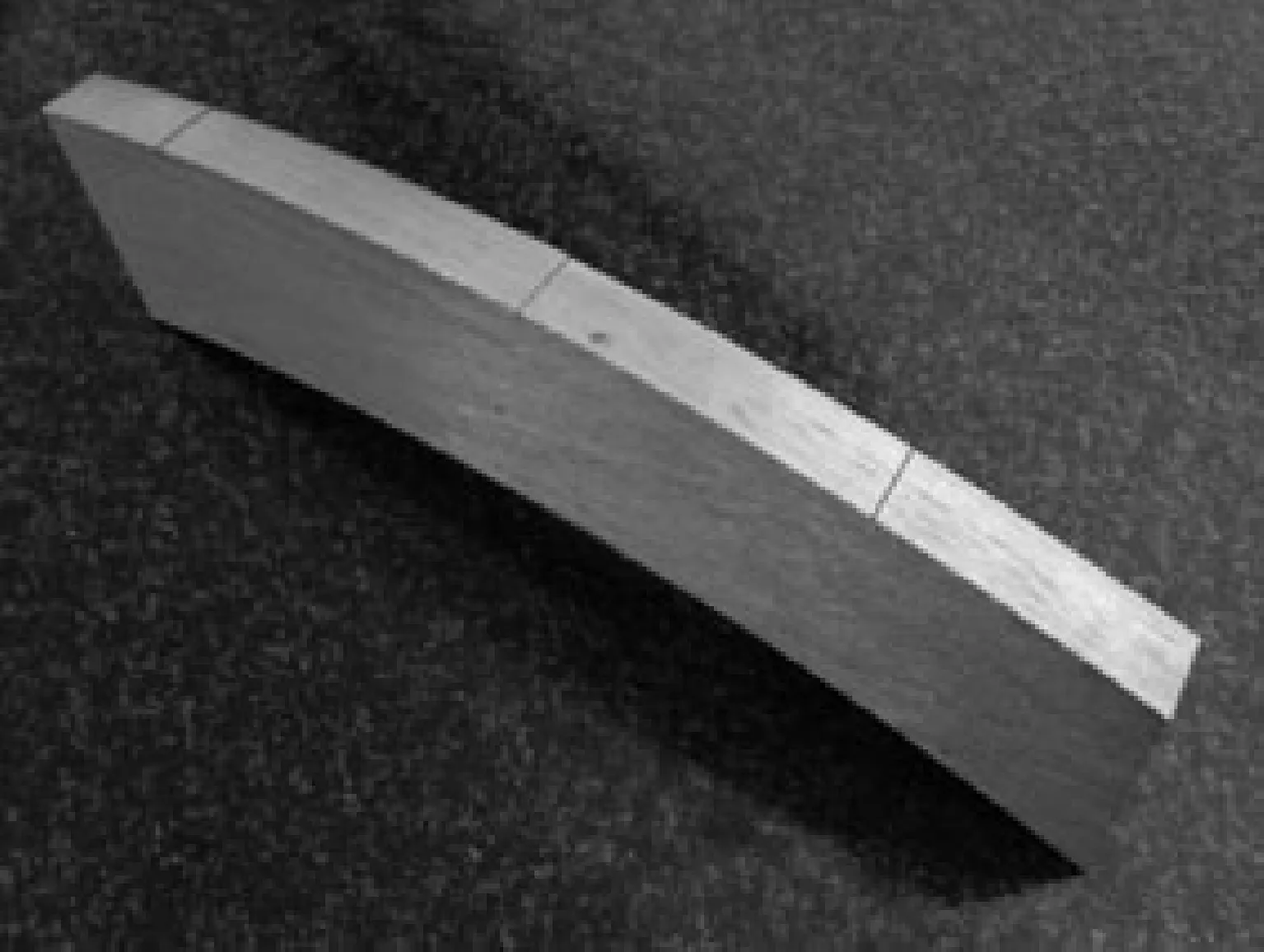

按要求对某石化大化肥项目进口大直径钢管其中6根进行了此方法的涡流检测,钢管规格为OD24"×38mm×6000mm,材料为A335GRP91。检测仪器为EEC-51八通道涡流探伤仪,制作的组合传感器如图5所示。

图5 组合传感器

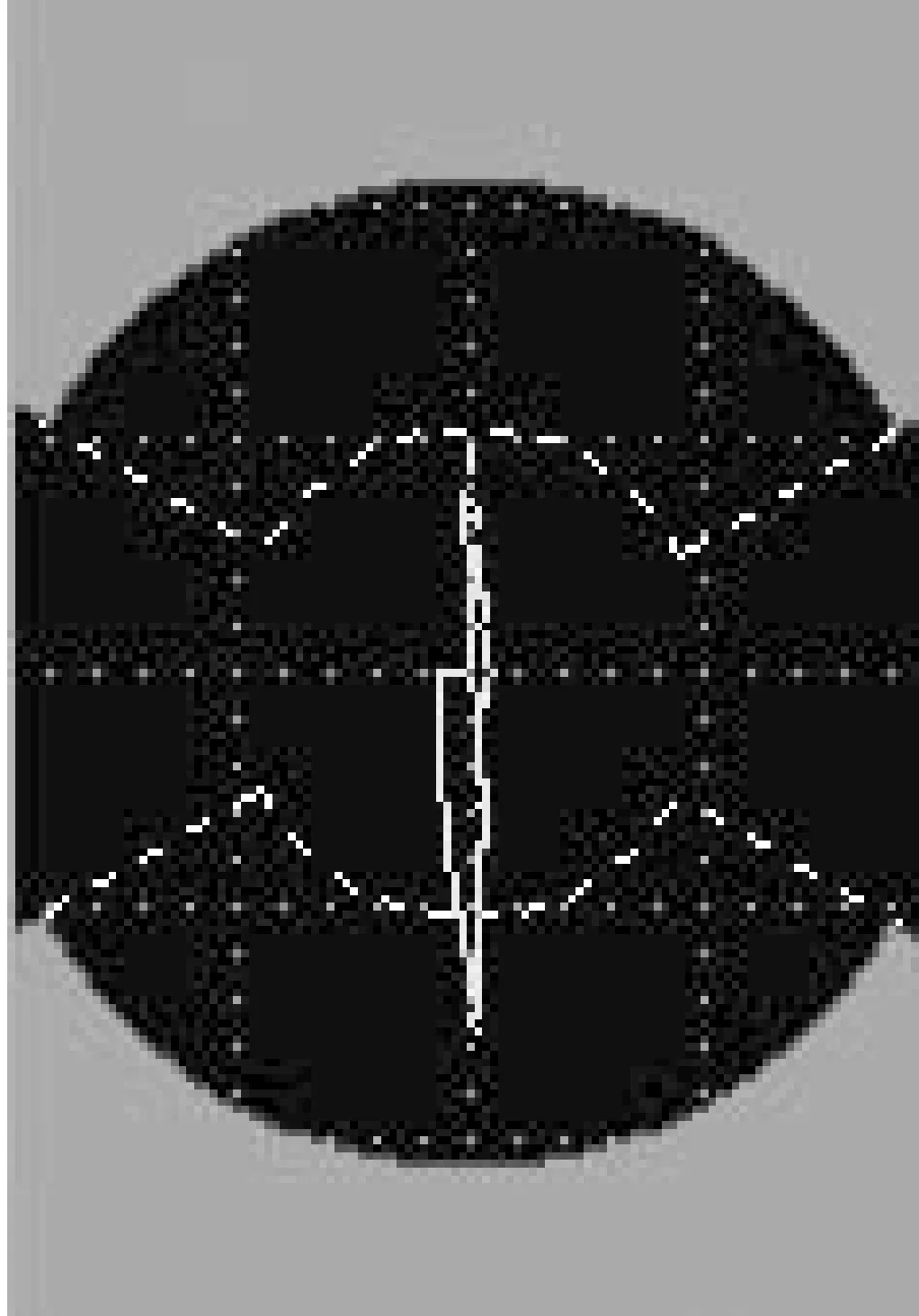

扫查时在使钢管做原地旋转的同时,让传感器纵向沿钢管表面轴线方向平移,图6所示为无缺陷显示时的八通道阻抗图,杂波很小且集中在图形中心。经检测发现一处裂纹(图7),其阻抗图如图8所示,将裂纹出现的阻抗图幅值与试块上分别刻槽深为0.5、1.0mm的阻抗图幅值进行比较,可见裂纹的深度在0.5~1.0mm之间约为0.6mm。对问题部位进行打磨处理,打磨深度约0.6mm时显示的信号消失,检测可有效发现裂纹等缺陷,满足工程检测要求。

图6 八通道阻抗

图7 裂纹

图8 裂纹阻抗

检测中应注意的问题:

a. 检测中偶尔会出现因操作不当出现较大杂波幅值的图形,但图形幅值大小还是明显小于试块上刻槽深为0.5mm的幅值,而且重操作一次会消失,没有重复性;

b. 检测时为了减小噪声,探头扫描的速度要均匀;

c. 扫查时传感器纵向与沿钢管表面轴线方向平行。

5 结束语

通过试验测试及应用结果表明,在钢管材料场地或施工现场不具备应用自动检测装置的情况下,此方案是可行的。采用适当的线圈之间的相互位置的配置,检测中限制提离信号去除干扰的影响,能有效将缺陷信息检测出来,可直观地区分各种图像信息,缺陷的深度也有一定的当量值对比确定,检测过程简便易行,可有效地发现表面裂纹等缺陷,完全能应用于工程检测和维修中。

[1] 李光海,沈功田,李鹤年.工业管道无损检测技术[J].无损检测,2006,28(2):89~91.

[2] 任吉林.涡流检测[M].北京:机械工业出版社, 2013.

[3] 宋树波,王斌,王海波,等. 管线对接焊缝的在役涡流检测技术[J].压力容器,2010,27(7):60~63.

[4] 张会云,严乃春,楼敏珠. 阻抗平面显示技术在涡流检测信号处理中的应用[J].无损检测,2003,25(1):44~47.

[5] 潘晓明,林红伟. 基于ACFM分析的在役管道焊缝检测技术[J] .压力容器,2013,30(5):70~73.

[6] 张玉华,罗飞路,白奉天,等.涡流检测缺陷定量评估的研究[J].无损检测,2004,26(11):575~577.