有机盐酸尾气吸收设备的改造

胡 锦 毕一峰

(宁波巨化化工科技有限公司)

装置主反应的副产物氯化氢尾气在装置内无回收利用价值,因此采用膜吸系统将氯化氢制成盐酸作副产销售。膜吸系统主要流程是:通过膜吸塔用工业水将大量的氯化氢进行膜式吸收制成副产盐酸,利用顶部加水量和氯化氢进料量串级操作系统控制盐酸浓度;再利用工业水在尾气吸收器内将膜吸塔吸收后剩余的少量氯化氢二次吸收。尾气吸收器既是装置废气排放控制的关键设备,也是膜吸系统压力控制的关键设备,其工作压力约为0.03MPa(有时为负压),工作温度为50~85℃,工作介质为水、氯化氢、稀盐酸、微量游离氯和微量强溶解性有机溶剂。在含有强溶解性有机溶剂又存在负压风险的工况下,尾气吸收器材料选用成为一个难题。

1 材料选择

普通膜吸系统的尾气吸收器通常采用浸渍石墨材料的膜式吸收器或者衬里材料为CS/PO、CS/PE和CS/PTFE的填料塔。尾气吸收器通常采用CS/PO就可以很好地满足工艺生产的需要,但在含有强溶解性有机溶剂又存在负压风险的工况下,CS/PO的尾气吸收器运行两个月后就出现衬里溶胀穿孔、盐酸泄漏的现象。经改造后采用石墨材料制成的尾气吸收器,但运行半年后尾气吸收器筒壁出现树脂粉化以及内部部件填料支撑圈、液体分布器严重粉化导致脱落的问题,使尾气吸收器不能正常运行,无法满足生产要求。笔者与其他工程技术人员经过分析,并结合国内其他设备制作商的经验,采用了膜压烧结形式的CS/PTFE尾气吸收器,自主设计改造了尾气吸收器筒壁材料、内部结构、PTFE包覆的支撑圈、PTFE栅板和管式PTFE液体分布器。经过3年的运行,尾气吸收器内衬完好,运行性能稳定。

2 原材料缺陷分析

膜吸系统尾气吸收器材料通常采用CS/PO,在盐酸中含有微量强溶解性有机溶剂的情况下,设备衬层容易溶胀脱落,极易出现泄漏,其主要原因有:CS/PO材料的尾气吸收器在含有强溶解性有机溶剂的工况下使用时,PO衬层会与强溶解性有机溶剂相溶,出现溶胀失效现象;PO衬层在50~85℃下运行时会发生软化,失去原有的物理和化学性能。

CS/PO尾气吸收器衬层溶胀脱落会导致设备发生泄漏,污染环境的同时严重影响稳定生产。将尾气吸收器的筒壁、分布器及填料支撑板等的材料均改为石墨,设备运行6个月后,未发生任何泄漏现象,但筒壁出现石墨粉化脱落、内部部件填料支撑圈及液体分布器等严重粉化及尾气吸收器不能很好地吸收氯化氢尾气等问题,无法满足生产需求。其失效的主要原因是:石墨设备的零部件是由石墨粉与树脂混合烧结等加工工艺制作而成,氯化氢中的强溶解性有机溶剂与树脂相溶,使起粘合作用的树脂改性,导致树脂失效。石墨内件出现粉化现象并长时间粉化后,使分布器及填料支撑板等部件坍塌,起不到分布液体及支撑等作用。

3 材料改进优化改造

根据尾气吸收器使用工况和现有尾气吸收器使用过程中的检修情况,笔者与相关技术人员结合实际试验提出了以下改进方案。

3.1 筒壁材料更改为背覆活化板衬式

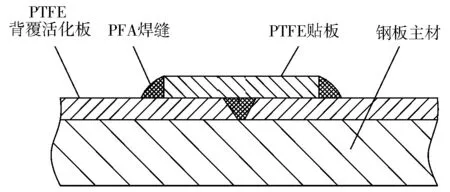

CS/PTFE材料对强溶解性有机溶剂和盐酸都有很好的抗腐蚀性,但在有微负压的工况下则不能满足所有的制作工艺要求。CS/PTFE现有的耐负压制作工艺主要有膜压烧结式、含钢丝网粘接式、倒钉烧结式和背覆活化板粘接式。经过膜压烧结式、含钢丝网粘接式和倒钉烧结式制作的CS/PTFE能抵抗设备运行中的负压,但制作工艺复杂,且生产厂家很少,价格较贵,交货期长,故不考虑这3个方案。背覆活化板粘接式制作工艺是将经过活化(脂化)处理的PTFE板材与碳钢筒内壁利用特质胶水粘接,PTFE贴板与背覆活化板之间的缝隙用PFA焊条焊接,背覆活化板焊缝采用复合板焊接接头设计(图1)。背覆活化板粘接式制作工艺简单,耐负压能力虽稍低但制造成本低,经工艺评定能够满足使用工况。综合评估性价比后,笔者采用了此种制作工艺的衬里方式。

图1 背覆活化板焊接接头示意图

3.2 主要部件的改造

尾气吸收器是一台填料塔,液体分布器和填料支撑板在该设备中起液体分布和支撑的作用,而在工作介质为水、氯化氢、稀盐酸、微量游离氯和微量强溶解性有机溶剂的恶劣工况下,笔者结合使用实践际,选用了适合该工况的PTFE材料分布器和支撑板。

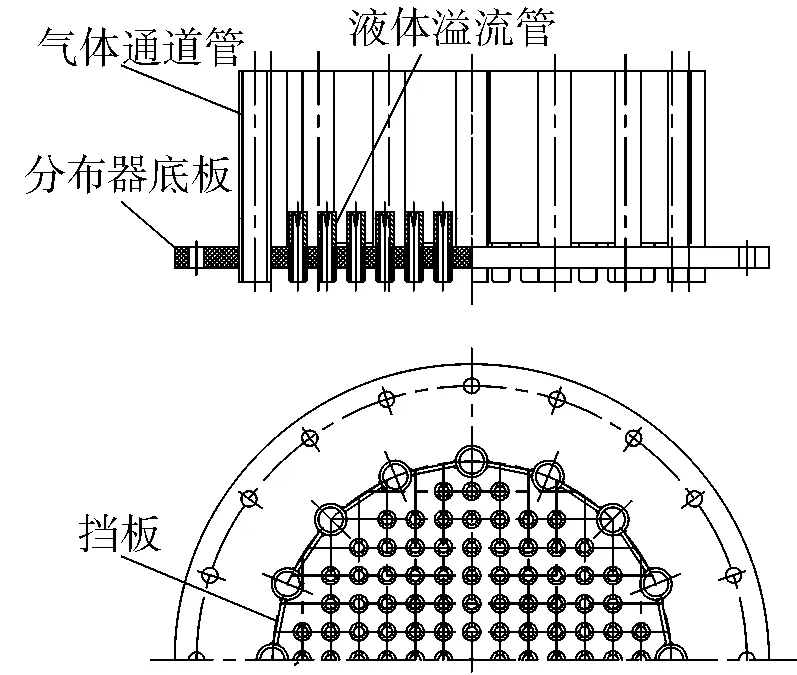

原液体分布器为升气管式分布器,改进后,PTFE材料的板材和管材采用螺纹连接方式,改进后的液体分布器如图2所示,其优点是液体分布均匀,而且可以在线调整各个液体溢流管和升气管的高度,使吸收器的吸收效果达到最佳[1]。

图2 改进后的液体分布器简图

填料支撑板原为栅板结构,但PTFE材料的流动性较差,无法制作。笔者采用30mm厚的纯PTFE板打孔结构替代原来的栅板结构。PTFE填料支撑板虽能抵抗物料的腐蚀,但其强度不够,运行3个月后,填料支撑板严重变形。经与厂家交流和反复论证后,决定填料支撑板结构采用栅板式与孔板组合体(图3)。栅板材料采用CS/PFA,PFA较PTFE具有流动性好、抗腐蚀性强、强度高和制造加工难度不大的优点,且CS/PFA的质量有保障。为了确保小尺寸填料不会掉落,在栅板顶部增加一层10mm厚的PTFE孔板[2]。

a. CS/PFA支撑栅板

b. PTFE多孔板

有机盐酸膜吸系统尾气吸收器的材料、液体分布器和填料支撑板结构改进后,设备运行1年拆检内部情况较好,筒壁没有出现鼓包、腐蚀、溶胀的现象,氯化氢尾气吸收器吸收效果较好,生产能长周期稳定运行。截至目前已使用3年且未出现故障。

4 结束语

通过笔者和公司其他技术人员的努力,针对有机酸尾气吸收器的改造是成功的,这也解决了其他酸碱恶劣工况下填料吸收器设计制作的问题。在强酸、有机酸和其他恶劣工况的应用有很好的借鉴、推广意义,在工程应用上是一个值得推广的案例。

参考文献

[1] 雷俊,李刚.尾气吸收填料塔的液体分布器[P] .中国:ZL201120044727,2012-01-11.

[2] 雷俊,李刚.填料塔的填料支撑装置[P] .中国:ZL2011200447248,2011-10-05.