催化氧化脱硫技术在净化硫酸生产尾气中的应用

廖靖华,王丽琼

(云南云天化国际化工有限公司三环分公司,云南昆明650113)

催化氧化脱硫技术在净化硫酸生产尾气中的应用

廖靖华,王丽琼

(云南云天化国际化工有限公司三环分公司,云南昆明650113)

分析了硫磺制酸装置在新排放标准颁布实施后存在的问题,通过脱硫方案的比较,以催化氧化脱硫技术在云南云天化国际化工有限公司三环分公司硫磺制酸装置脱硫中的应用为例,从催化氧化脱硫原理、二氧化硫吸收动力和传质分析、关键设备和控制指标分析比较等方面,阐述了催化氧化脱硫技术在净化硫酸生产尾气中的技术优势。

硫酸;尾气;脱硫;催化氧化;应用

1 前言

云南云天化国际化工有限公司三环分公司(简称:分公司)是我国首家以湿法磷酸路线生产高浓度磷肥的生产企业,拥有5套硫磺制酸生产装置(60万t/a 2套、33万t/a 1套、20万t/a 1套、12万t/a 1套),生产能力达185万t/a。

分公司5套硫酸装置均采用快速熔硫、过滤,液体硫磺燃烧、余热回收,“3+1”两转两吸工艺流程。其中:2套60万t/a硫酸和1套33万t/a硫酸装置无尾气处理系统,经两转两吸后的尾气直接排放,尾气污染物二氧化硫浓度范围为730~860mg/m3、硫酸雾浓度范围为20~45mg/m3;20万t/a和12万t/a硫酸装置采用传统的氨酸法脱硫技术后,尾气污染物二氧化硫浓度500~800 mg/m3、硫酸雾浓度30~45mg/m3。5套装置尾气污染物排放均符合 《大气污染物综合排放标准(GB16297-1996)》要求。

2010年12月30日,国家颁布了《硫酸工业污染物排放标准(GB26132-2010)》,要求硫酸生产尾气污染物二氧化硫浓度≤400 mg/m3、硫酸雾浓度≤30 mg/m3;同时,昆明市对分公司下达了“十二五”期间减排500t二氧化硫的目标。显然,分公司必须对硫酸装置尾气脱硫系统进行改造,才能满足《硫酸工业污染物排放标准(GB26132-2010)》的要求和削减二氧化硫的目标。

目前,烟气脱硫的工艺技术很多,分公司 (12+20)万t/a硫磺制酸装置使用传统的氨酸法脱除硫酸尾气中的二氧化硫,其工艺是以氨水为吸收液,吸收后的液体为亚硫酸氢铵和亚硫酸铵溶液,用硫酸对吸收液进行分解,生成含二氧化硫的气体返回硫酸制酸系统,含过量硫酸的硫酸铵溶液用氨中和后,再用真空结晶法生产固体硫酸铵化肥。该方法吸收率较低 (仅为40%左右),经吸收后的尾气二氧化硫排放浓度在500~800mg/m3,难以达到《硫酸工业污染物排放标准(GB26132-2010)》中排放浓度限值要求。另外,该脱硫技术不仅工艺流程复杂、投资高,还消耗大量的硫酸、氨和蒸汽,处理成本高,设备腐蚀严重,维修频率高。

近年来,国内大力发展催化氧化脱硫法脱硫工艺技术。该法脱硫效率高、无二次污染、可资源化回收二氧化硫,副产物硫酸铵可直接用于生产磷复肥,不仅不影响磷复肥中总氮的供给还增加了硫元素的供给,更适合作为农业大国的中国国情,有较高的技术含量,能满足循环经济要求,属国际先进的新型清洁技术。

2 技改前硫酸装置尾气排放存在问题分析

(1)分公司的2套60万t/a和1套33万t/a装置无尾气处理系统,经两转两吸后的尾气直接排放,其二氧化硫、硫酸雾浓度无法达到新的排放标准要求。

(2)2套60万t/a和1套33万t/a硫酸装置无尾气处理系统,存在以下环境风险:开车初期转化器升温过程中,转化率达不到控制指标时,外排尾气二氧化硫浓度较高,最高时达3000mg/m3,操作稍有不慎,外排尾气极有可能对周围环境造成严重污染;另外,装置停车吹净过程,由于三氧化硫吸收工序的设备和管道内积存较高浓度的硫酸雾,致使外排尾气中硫酸雾浓度短时过高,极易引发环境污染事故。

(3)(12+20)万t/a硫酸装置尾气吸收系统采用氨酸法吸收工艺,二氧化硫去除率仅达40%左右,尾气二氧化硫浓度不能稳定达到400mg/m3的浓度限值。加之其吸收液亚硫酸铵酸化、中和过程需消耗大量的硫酸、氨,处理成本高。

基于上述情况,分公司须对无尾气处理系统的3套硫酸装置排放的尾气进行治理,增设尾气处理工序,确保尾气稳定达标排放;需对(12+20)万t/a硫磺制酸装置尾吸系统进行改造,提高吸收效率,并对尾吸工序产生的亚硫酸铵母液进行氧化处理,取消原有的酸化、氨化过程,降低处理成本。

3 尾气脱硫技术方案选择

3.1 尾气脱硫技术分析

氨法脱硫技术脱硫效率高,副产品价值高,符合循环经济发展和资源回收的要求。根据吸收液的后续处理不同,氨法脱硫工艺可分为亚硫酸铵法、氨酸法、催化氧化脱硫法等。

亚硫酸铵主要用于造纸、医药等行业,市场很小,因此不宜使用。

氨酸法主要利用氨水吸收尾气中的二氧化硫,用硫酸将吸收液中亚盐直接酸解,生成高浓度二氧化硫气体,返回至转化系统;然后用氨中和酸解液,生成硫酸铵溶液;硫酸铵溶液经过浓缩结晶工序,生成农用硫酸铵化肥。

催化氧化脱硫法是在亚硫酸铵、氨酸法基础上,对尾气吸收设备进行改进,使含氨的吸收液与二氧化硫气体充分接触,提高吸收率;另外,对脱硫工序生成的亚硫酸铵直接氧化生产硫酸铵溶液,不再用硫酸分解和氨中和;再者,催化氧化脱硫法自动化控制程度高,实现自动加氨、加水等自动化控制操作。其工艺是近年来氨法脱硫中较前沿的技术,其技术核心是尾吸率高,能将亚硫铵直接氧化为硫铵,亚硫酸铵盐的氧化率可以达到98%以上。其工艺流程简单,投资省,吸收率高。

3.2 尾气脱硫技术方案确定

通过分析和考察,结合分公司拥有磷酸一铵、磷酸二铵等复合肥装置的情况,分公司确定在3套无尾吸处理系统的硫磺制酸装置上增加催化氧化脱硫法脱硫工序来脱除硫磺制酸装置尾气中的二氧化硫和硫酸雾。

33万t/a硫磺制酸装置与60(Ⅰ)万t/a硫磺制酸装置分布在分公司的西侧,装置的西侧紧靠西山坡,东侧为物资贮库的出入通道,能够利用的区域仅为380m2,不能满足2套硫磺制酸装置分别增设尾吸工序占地约1200m2的需求。

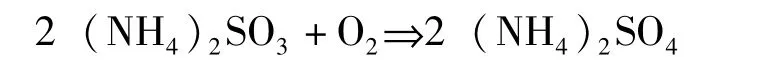

分公司通过优化,将33万t/a、60(Ⅰ)万t/a硫磺制酸装置等2套装置的尾气合并处理,共用一个尾吸塔,减少一套尾吸设备和尾气在线监控设备。另外,将5套硫磺制酸装置尾吸产生的亚硫酸铵盐集中氧化、贮存、输送,并设在60万t/a硫磺制酸装置Ⅱ系列区域的尾吸塔旁,方便操作控制。

优化后的技术方案既能节约占地,又能节约项目投资,还减少了操作人员。

4 催化氧化脱硫法脱硫原理及工艺流程分析

含二氧化硫、硫酸雾的硫酸生产尾气从尾吸塔吸收段的底部进入塔内,由下而上与上部喷入的吸收液逆向接触,二氧化硫与吸收剂反应,从而被脱出。吸收后的液体落入下部槽体,经尾吸泵返回塔的上部进行循环吸收,当吸收液达到一定浓度时送入母液槽,由母液泵送入氧化塔氧化,净化后的尾气通过塔体上部除沫器除沫后由玻璃钢排气筒排放,氧化后的吸收液直接送到磷酸一铵、磷酸二铵装置使用。

4.1 尾吸塔内的吸收反应

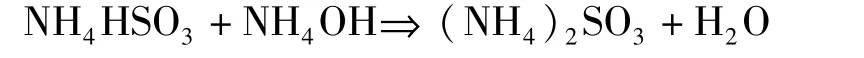

吸收反应主要在填料层内进行,含二氧化硫的尾气与吸收液充分接触,按下列反应式反应:

第一步:SO2+H2O⇒H2SO3

第二步:H2SO3+NH3·H2O⇒(NH4)2SO3

第三步:H2SO3+(NH4)2SO3⇒2NH4HSO3

4.2 循环槽的再生反应

再生反应主要在吸收循环槽内进行,为保持吸收液中(NH4)2SO3/NH4HSO3比值稳定,吸收循环槽内加入氨水按下式反应,使吸收液部分再生:

4.3 吸收液的氧化反应

在氧化塔内,通过加入微量催化剂,从塔底通入压缩空气,压缩空气经塔底微孔曝气装置与吸收液充分接触,在微量催化剂作用下使亚硫酸铵氧化成硫酸铵,亚铵盐氧化率可达到98%以上。氧化塔内合格的硫酸铵溶液从氧化塔上部溢流进入硫酸铵液槽中。而塔内过量的氧化空气,通过连通管进入尾吸塔,最终随净化尾气一起排放,氧化反应的反应式如下:

4.4 新增尾吸工序的处理工艺流程(图1)

5 新、老尾吸工序二氧化硫吸收动力和传质分析

用氨吸收二氧化硫的化学反应十分迅速,整个吸收过程的总速率不受化学反应的影响。根据Cherthov的研究,二氧化硫质量分数在2%以下时,其吸收量随吸收液中氨的浓度线性升高,在此浓度范围内,化学反应不起限制作用,传质系数不变。

在吸收过程中,S/C(二氧化硫摩尔浓度/NH3摩尔浓度)在0.5~0.95时的亚硫酸铵-亚硫酸氢铵溶液的pH有如下关系式:

pH—S/C的曲线示意图见图2。

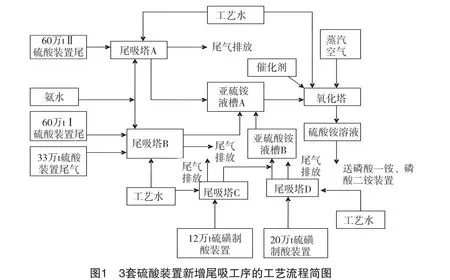

表1 SO2与NH3的摩尔浓度比对传质的影响(气体速度1.5~2m/s)

从图2中可看出,溶液中的pH随S/C的降低而升高,pH越高,吸收推动力越大。Cherthov的研究表明,S/C在0.78~0.82内的传质比在0.92~0.96的传质要快8倍。另外,传递速率随温度升高而下降。

三环分公司的硫酸装置自增加尾吸系统后,为了提高硫酸产量,进入尾吸塔的二氧化硫浓度有所提高,从二氧化硫在线分析仪的监测数据来看,5套硫酸装置进入尾吸塔的二氧化硫浓度范围在760~1200mg/m3,折成质量分数范围为0.027%~0.042%,没有超过2%,可以用Cherthov的实验和理论来分析。

利用表1的参数对分公司的各套硫酸装置尾吸系统的传质过程进行分析,具体数值见表2。

表2 分公司各套硫酸装置尾吸系统的传质过程

从表2可看出,新建的[33+60(I)]、60(Ⅱ)万t/a硫酸装置的尾吸系统的平均吸收系数比原来的12、20万t/a硫酸装置原尾吸系统的平均吸收系数大得多,吸收传质动力大,传质快;12、20万t/a硫酸装置尾吸系统的吸收液pH控制较低带来两方面的负面影响:一是吸收液的腐蚀性强,加速了对设备的腐蚀;二是吸收的液膜阻力增大,吸收系数低,传质动力弱,不利于二氧化硫的吸收,这也是12、20万t/a硫酸装置经尾吸处理后的生产尾气二氧化硫浓度高的一个主要原因。

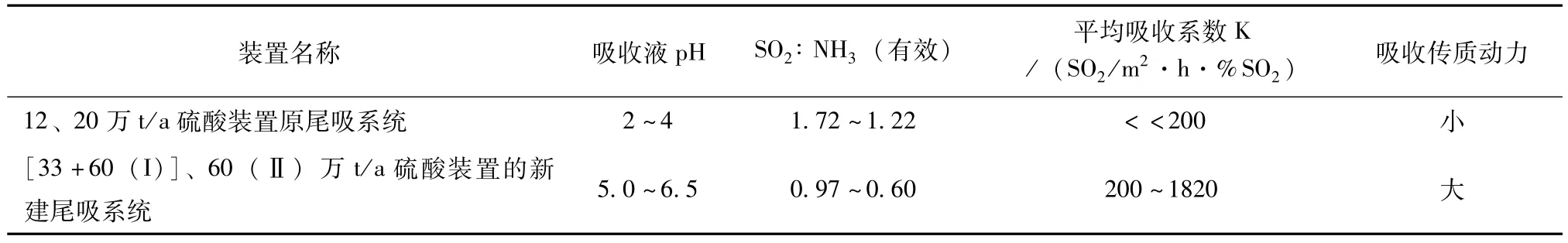

6 新、老尾吸工序关键设备及控制指标分析、比较

12、20万t/a硫酸装置尾吸系统、[33+60(I)]、60(Ⅱ)万t/a硫酸装置的新建尾吸系统关键设备及控制指标分析、比较见表3。

表3 新、老尾吸工序关键设备及控制指标分析

7 结束语

分公司33、60(I)、60(Ⅱ)万t/a等3套硫酸装置技改采用催化氧化脱硫法尾气脱硫技术建设的尾吸装置,自2012年12月建成投运后,经尾吸系统处理后的废气二氧化硫和硫酸雾的含量较低,能满足《硫酸工业污染物排放标准(GB26132-2010)》要求。采用催化氧化脱硫法尾气脱硫技术回收低浓度二氧化硫,将尾气中的二氧化硫资源化,变废为宝,化害为利,产生的硫酸铵直接用于生产磷酸一铵、磷酸二铵等磷复肥,无新增污染源,不产生二次污染,既解决了尾气污染问题,又提供了有价值磷复肥产品,有较高的技术含量,发展应用前景广阔,符合国家发展循环经济、节能减排的要求。技改项目有效削减了二氧化硫排放量,顺利完成昆明市下达的 “十二五”期间的二氧化硫减排任务,对改善当地环境质量具有重大贡献。

12、20万t/a硫酸装置尾吸系统采取表3所列的改进措施后,经尾吸系统处理后的废气二氧化硫和硫酸雾的含量能达到 《硫酸工业污染物排放标准(GB26132-2010)》要求。

[1]唐篙千,译.Sulfur Oxide Removal from Power Plant Staek Gas:Ammonia Serubing,TVA[M].1970:25-36.

[2]郭豪有,杜玉海,孙永青.湍冲式氨法脱硫工艺在硫酸尾气净化中的应用 [A].节能技术与设备 [C].全国能源与热工2010学术年会.

[3]杨超.氨肥法脱硫工艺在硫酸尾气处理中的应用 [J].硫酸工业,2011,(1).

App lication of Desulfurization by Catalytic Oxidation Technology on Treating the Tail Gas of Sulfuric Acid Production

LIAO Jing-hua,WANG Li-qiong

(Yunnan Three Circles Chemical Co.,Ltd,Yunnan Yuntianhua International Chemical Co.,Ltd,Kunming Yunnan 650113 China)

The problems of sulfuric acid production device were analyzed since the new national discharge standard was released.The application of desulfurization by catalytic oxidation technology in Yunnan Three Circles chemical company was taken as a case to compare the effectiveness of theways of treating the tail gas.This technology has its own advantages in many ways through comparing the aspects of its theory,transfer analysis,key equipment,and control indicators′analysis.

sulfuric acid;tail gas;desulfurization;catalytic oxidation;application

X701

A

1673-9655(2014)06-0046-05

2014-05-07