基于SRD的升降横移式立体车库运行可行性分析

廖玲玲,肖素梅,肖湘菲

(西南科技大学制造科学与工程学院 四川绵阳 621010)

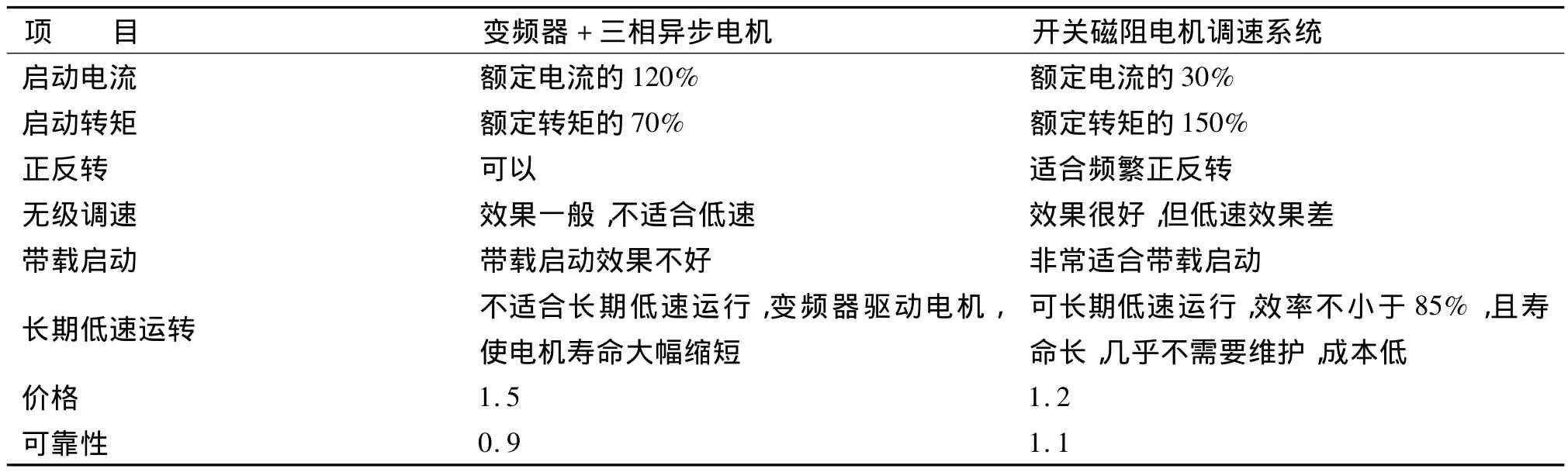

立体车库是根据物流系统中物料自动传输原理,利用多层高架式仓储设备来存放车辆的一种大型停车设备。如何使立体车库运行效率更高,车主等待时间更短[1]是当前研究立体车库的重要课题之一。在目前市场上,小型车库利用带常闭式制动器的三合一减速电机作为动力源[2],电机做恒速运动,以牺牲车主等待时间为代价来减小运行始末的惯性冲击。另有部分立体车库引入了变频调速,设定电机运行时的速度曲线[2],利用转速开环恒压频比变频调速或者利用转速闭环滑差频率控制转矩[3]来调速,两种调速方式都能获得一个较平滑快速的车库运行速度,避免产生过大的冲击电流。变频调速相对恒速运动,无疑提高了车库的运行效率,但从表1的对比情况可以看出,变频调速的优势弱于开关磁阻电机调速系统,特别是在立体车库这种低速转运条件下,变频调速成本较高、电机使用寿命较短。故本文提出利用开关磁阻电机取代目前常用的三合一减速电机、交流变频调速技术,以电流、位置双闭环控制取代现有电机的开环或单闭环控制,不但降低成本,也使得运动精度更高,并给出可行性分析。

表1 变频调速与SRD对比表Table 1 The com parison between Variable frequency and SRD

1 开关磁阻电机调速系统(SRD)

开关磁阻电机(Switched Reluctance Motor SRM)采用双凸极铁心结构,转子上既无绕组也无永磁体,结构简单坚固。其利用磁阻最小原理,即磁通总是沿磁阻最小的路径闭合,当转子轴线与定子磁极轴线不重合时,转子将在磁阻力的作用下产生转矩使其趋于磁阻最小的位置,从而驱动转子旋转[4]。

图1 三相6/4开关磁阻电机结构(其中一相)Fig.1 The structure of Three - phase 6/4 SRM(Only one phase)

开关磁阻电机调速系统(Switched Reluctance Driver,SRD)则是由开关磁阻电机(SRM)、功率变换器、反馈采样环节和控制器组成的机电一体化的机电能量转换系统,其工作流程如图2所示。

图2 SRD工作流程Fig.2 The Engineering process of SRD

SRM是实现机电能量转换的部件,也是区别于其他电动机调速系统的主要标志。功率变换器提供SRM运行所需要的能量,一般是蓄电池或交流经整流后得到的直流电。采样反馈环节包括转子位置检测和相电流检测。控制器是整套系统的核心,处理反馈信息,计算转速,然后发出控制信号给功率变换器,实现功率变换器对开关磁阻电动机的驱动。

2 开关磁阻电机数学模型

式中,U,i,R依次为电机定子相电压、相电流和相电阻;θ为电机转子与定子的相对位置角;Ψ(i,θ)为电机定子的相绕组磁链。式(1)中,定子各相绕组端电压等于电阻压降和因磁链变化而产生的感应电势

开关磁阻电机基本方程为[4-5]之和。开关磁阻电机定子由硅钢片制成,电阻较小,若忽略相电阻R时,则式(1)可简写为:

其中:

式(3)中,SRM磁链Ψ(i,θ)是一个关于绕组相电流和转子位置角的函数。而SRM在电磁转矩Te和负载转矩TL作用下的转子机械运动方程为

(4)式中,J,β分别为 SRM转动惯量和摩擦因数。

3 立体车库电机仿真模型

3.1 立体车库电机选择

国内市场上的升降横移式立体车库横移速度6~8 m/min,一个车位跨度2 m左右,则横移时间约19 s,而升降速度为4~5 m/min,按平均层间距1.8 m计算,一层所需升降时间约21 s,随着层数的增多,升降时间所需更多,当有两名及两名以上车主进行存取车,则后到车主的等待时间则会更长。一般升降横移式立体车库不超过五层,以每层1.8 m计算,升到顶层有7.2 m,故在升降方向将现有的电机换成开关磁阻电机,并引入其相应的调速系统。而车位横移时,载车板下的4个滚轮沿导轨转动,移动速度较快,且每次横移只需移动一个车位宽度的距离,横移时间较短,采用恒速电机驱动也不会占用过多时间,为节省成本,横移电机无需换成开关磁阻电机。

立体车库的升降运动是通过链传动来提升载车板实现的。考虑传动中各部件的效率如下:链传动效率 η链=0.97,轴承效率 η轴承=0.99,齿轮效率 η齿=0.97,则 η总=0.931。

现目前,载车板总重量m载≈500 kg,容车规格一般m容车≤1 800 kg,则可得升降需要的拉力F>(m载+m容车)g,取 g=9.8 m/s2,故F>22 540 N。

为提高立体车库的运行效率,利用开关磁阻电机良好的调速性能,将立体车库的升降运行速度提高1.5 倍,则取升降速度v=7.2 m/min,即v=0.12 m/s,同时考虑传动中的各种摩擦阻力,使载荷增大10%,则电机的额定功率:

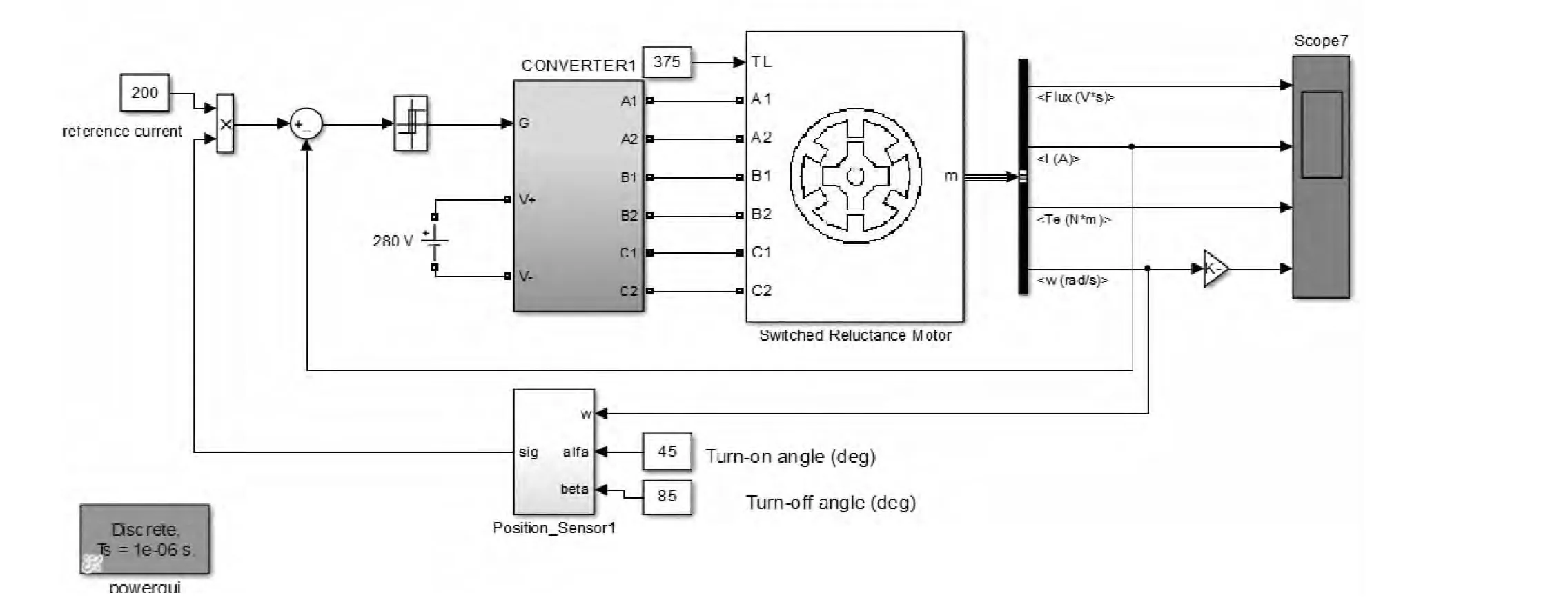

选用6/4三相开关磁阻电机,额定功率4 kW。根据开关磁阻电机参数设计经验值[4],电机额定功率4 kW时,电子转子直径约30 mm,额定转速:

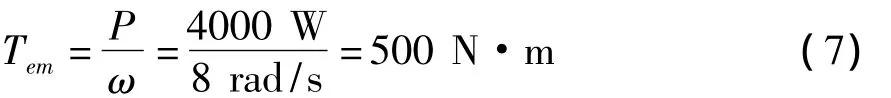

根据开关磁阻电机额定转矩计算[4-5]:

考虑传动中的各种摩擦,则阻力转矩为:

故Tem>TL,所选电机完全可行。

图3 SRD仿真模型Fig.3 The simulationmodel of SRD

3.2 建立电机仿真模型

根据文献[4-5]中开关磁阻电机尺寸参数设计相关经验数据,利用Ansoft软件中Rmxprt建立三相6/4开关磁阻电机有限元模型[6],得到电机的磁化曲线等非性线数据如图4所示。

图4 6/4开关磁阻电机磁链曲线Fig.4 The flux curve of 6/4 SRM

根据Ansoft计算结果,在Matlab 2010b Simulink中找到 SimPowerSystems库下的Machines,找到开关磁阻电机(Switched reluctantmotor)模型,双击该模型,将设置参数选用 6/4,Generic modle[7],其中,电机参数设置项中最大电流为480 A,最大磁链为1.804 2 V·s。

3.3 仿真结果

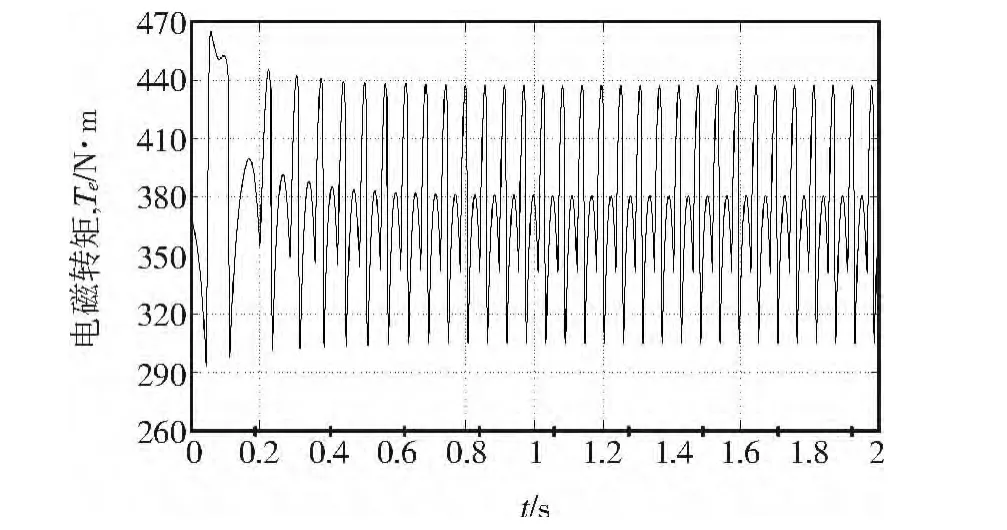

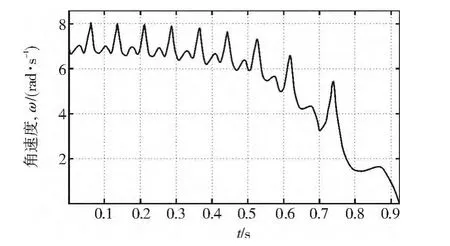

仿真电机带载,初速度为0的加速与设计速度8 rad/s的减速过程,仿真时间为2 s,电机加速曲线如图5所示,在1 s时,速度已达到稳定,在小范围8~10 rad/s内波动,加速过程较快。电机转矩亦有所波动,如图6所示。减速过程如图7所示,在0.9 s时,速度已减为零,而此时间内转矩与加速过程类似,阻力转矩上下波动,如图8所示。

图5 开关磁阻电机加速曲线Fig.5 The acceleration curve of SRM

图6 开关磁阻电机加速转矩波动曲线Fig.6 The acceleration torque fluctuation curve of SRM

图7 开关磁阻电机减速曲线Fig.7 The deceleration curve of SRM

图8 开关磁阻电机减速转矩波动曲线Fig.8 The deceleration torque fluctuation curve of SRM

4 结论

经仿真分析,开关磁阻电机调速系统调速性能良好,电机响应快速。在立体车库载车板停车条件下,SRD能快速完成升降过程中的加减速过程,达到设计提升现有速度1.5倍的预期效果,即SRD作为升降横移式立体车库动力源完全可行。但电机的速度、转矩波动较大,可能会造成立体车库运行过程中的振动。故根据此次仿真结果,在后期工作中应注重电机控制策略的优化。 找到适合立体车库运行的控制策略,如针对开关磁阻电机的模糊控制技术[8]、直接瞬时转矩控制(Direct Instantaneous Torque Control简称 DITC)[9]等,以减小转矩波动,使车库在实际运行中快速平稳,安全性能更好。

[1]付翠玉,关景泰.立体车库发展的现状与挑战[J].机械设计与制造,2005,9(9):156.

[2]董冬,郭佑民,辜琳丽.基于 PLC与变频器结合的立体车库电机控制系统的研究[J].机电技术,2011,(5):92-94.

[3]刘增高.立体车库电机控制系统的研究[D].天津:天津理工大学,2008.

[4]吴建华.开关磁阻电机设计与应用[M].北京:机械工业出版社,2000.110 -128.

[5]吴红星.开关磁阻电机系统理论与控制技术[M].北京:中国电力出版社,2010.2 -87.

[6]李浩.开关磁阻电机的性能分析及其优化设计方法研究[D].天津.河北工业大学,2010.

[7]程勇.基于 Matlab开关磁阻电机模型的调速系统仿真[J].煤矿机电,2011,(5):29 -33.

[8]HOANG L H.A versatile nonlinear switched reluctance motor model in Simulink using realistic and analytical magnetization characteristics[J].IEEE Electrical and Computer Engineering,2005,1556 -1561.

[9]吴红星,赵哲.抑制开关磁阻电动机转矩波动控制方法综述[J].微电机,2010,(43):78-84.

[10]王广洲.开关磁阻电机低速阶段转矩脉动抑制的研究[D].西安:西安科技大学,2012.