煤矿传送带集中控制系统设计

马鹏 张井岗 赵志诚 刘宁

(太原科技大学电子信息工程学院1,山西 太原 030024;山西省自动化研究所2,山西 太原 030012)

煤矿传送带集中控制系统设计

马鹏1张井岗1赵志诚1刘宁2

(太原科技大学电子信息工程学院1,山西 太原 030024;山西省自动化研究所2,山西 太原 030012)

针对传统煤矿传送带运输系统存在的安全性、可靠性及灵活性等问题,设计了以CAN总线和PLC为核心的煤矿传送带集中控制系统。以研华IPC-610工业控制计算机作为上位机,三菱公司PLC作为下位机,并基于Wonderware公司的InTouch软件设计了组态人机界面。某煤矿的投入运营表明,该系统提高了生产过程的自动化水平,减少了事故的发生率,确保了煤矿的安全生产。

传送带 集中控制 CAN总线 PLC InTouch

0 引言

煤矿传送带系统是煤矿生产的重要环节,它的安全、可靠、高效的运行是煤矿生产效益的重要保证。由于煤矿传送带具有运输距离长、运输量大、运输条件复杂等特点[1],在煤矿生产运输过程中不可避免地会出现一些潜在危险和故障情况的发生,而针对这些问题传统的控制方法已不能胜任。因此,为了保证煤矿的安全生产,需要采用先进的技术手段实现对煤矿传送带的安全、可靠、高效的控制。目前,计算机技术、网络技术、通信技术、工业控制技术的相互融合并在各行各业投入使用已经是一种发展趋势[2-3]。而将这些技术应用的煤矿传送带系统中,可以显著地提高整个煤矿的生产效能。

本文通过分析传统煤矿传送带存在的安全性、可靠性、灵活性、高效性等方面的问题,基于以上技术,提出了煤矿传送带集中控制系统。集中控制系统采用美国Wonderware公司的InTouch组态软件,上位机采用研华工控机,下位机采用三菱PLC,现场总线采用德国BOSCH公司的CAN总线。本集中控制系统结合工业电视系统和调度电话系统不仅实现了煤矿传送带的操作、调度、监测,而且实现煤矿生产过程的高效节能和自动化管理。

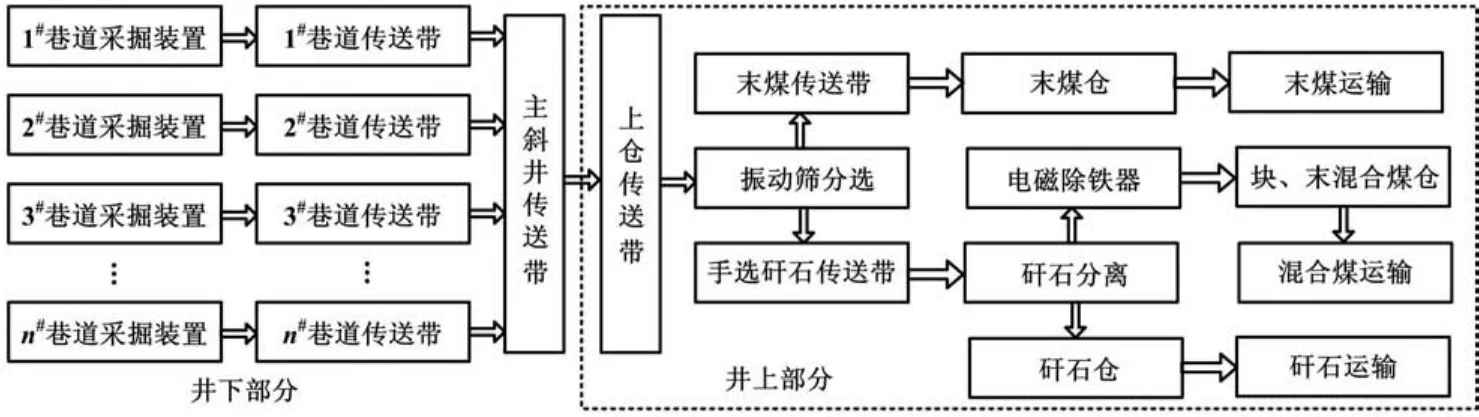

1 煤矿传送带系统组成

本设计主要针对煤矿井上部分上仓传送带、手选矸石传送带、末煤传送带、振动筛、电磁除铁器、传送带制动器等进行集中管理与控制。上仓传送带驱动电机功率为90 kW,长度为170 m,水平倾角为17°;手选矸石传送带功率为4 kW,长度为30 m;末煤传送带驱动电机功率为7.5 kW,长度为30 m。原煤从井下到井上进行传送带运输的过程中需要对集中控制系统中传送带及相关设备可能出现的跑遍、撕裂、烟雾、打滑、堆煤、温度、煤位、张力等参数进行严密的监测和管理。系统的控制流程图如图1所示。

系统启动前进行声光报警,同时集中控制室的工作人员通过“扩播电话”装置进行语音通知准备起车,以提醒现场工作人员尽快撤离危险区。起车形式采取逆煤流顺序延时起车,即电磁除铁器→手选矸石传送带→振动筛→上仓制动器→上仓传送带;停车形式采取顺煤流顺序延时停车,即上仓传送带→上仓制动器→振动筛→手选矸石传送带→电磁除铁器。这样可以避免堆煤、压煤等情况。另外工作人员在设备每次完全停止后,进行断电检查,为下次启动做准备。

图1 系统控制流程图Fig.1 The flowchart of system control

在运输过程中,当系统中的任一设备出现故障时,可通过集中控制中心的操作台或现场控制箱的控制按钮实现紧急停车报警,其他设备也会紧急停车;同时,下位机PLC会把监测到的现场各设备数据信息实时地上传到集中控制中心的工控机上并显示出故障设备的信息。工作人员可立即采取措施进行维修、恢复工作。

2 监控系统结构

为了保证煤矿传送带安全、稳定、可靠地运行,充分遵循开放性、实时性、可扩展性、易操作性等设计原则,依据不同层所实现的功能和任务要求,采用3层网络结构实现煤矿传送带的集中控制。3层网络结构如图2所示。

图2 系统结构图Fig.2 Structure of the system

2.1 信息管理层

信息管理层是整个煤矿的远程信息中心,也是整个煤矿监视、监测、调度、控制系统的中央控制室。信息管理层通过煤矿专用局域网与外部网络进行信息交换,同时也可以对监控层、现场设备层及煤矿四周环境的相关数据进行数据调取和分析,为煤矿安全可靠的生产做出相关的管理和决策。信息管理层主要包括以下设备。

①系统显示装置:采用高清液晶电视模块组成的电视墙,工作人员可以全方位、多层次、宽领域地观察到生产现场及各相关部门的情况,便于协调部署,提高效率。

②工业以太网:工业以太网具有应用广泛、通信速率高、成本低廉、性价比高、电磁兼容能力强、可持续发展潜力大等特点[4-5],被广泛应用在工业、企业综合自动化系统中。

③网络之间的互联采用Internet:Internet具有强大的资源获取、查询、搜索功能,可以满足企业领导获得第一手信息的要求。

④打印设备:根据相关要求,需要打印出各种报表、各种记录及各种趋势等。

⑤其他终端设备:企业根据煤矿系统发展情况可以增加相应终端设备扩展功能,以达到更好的管理、通信、查询、搜索、服务等能力。

⑥系统服务器:数据服务器,对相关监控单元及设备的历史数据实现数据库管理;Web服务器,实现对相关的过程画面、各种趋势、各种报表等数据共享,同时,可实现对煤矿系统信息的网络管理,以达到向上级实时或定期远程汇报。

2.2 监控层

监控层采用C/S系统结构模式完成对煤矿井上传送带及现场设备的监测控制并实现对现场环境数据的分析与决策。监控层主要包括几下几方面内容。

①上位机:采用2台研华公司生产的工控机作为上位机,其中一台为Master工控机(主机),另一台为Slave工控机(备用机),这2台工控机互为冗余。

②打印机:实时的打印相关画面及趋势,便于用户观察和分析。

③CAN总线:CAN总线是一种现场总线,主要用于各种过程检测及控制。CAN总线是一种串行数据通信协议,采用循环冗余校验(CRC)和短数据帧,并能够提供相应的错误处理功能,从而保证了数据通信的可靠性、实时性和灵活性[6-7]。

④RS-232总线:RS-232串口标准是一种在低速率串行通信中增加通信距离的单端标准。由于现场中由于PLC与上位机的距离比较近,故采用RS-232总线作为二者之间的数据通信,达到事半功倍的效果。

⑤可编程控制器(PLC):系统下位机采用三菱PLC,三菱PLC具有配线少、安装灵活、编程简单、网络功能强大、类型丰富、使用方便、有多种主基板和扩展基板供选择等特点。

⑥工业电视系统:主要由实时图像监视PC机、工业摄像机、传输设备、传输介质(光纤)、电视墙组成。为了更好地实现全天时观察设备运行状况,视频信号采用光纤传输至控制中心并把信号以图像形式在电视墙上放大显示出来,便于直观观察相关动态信息。

⑦系统操作台:在地面集控中心层设置了1台系统操作台,有“就地”/“集控”/“停止检修”3种控制模式。“就地”时可以手动进行设备的启停操作;“集控”时可以集中控制设备的启停;“停止检修”时,此模式具有最高权限,手动或自动形式操作,设备均不会动作。

⑧变频器:通过变频器实现对传送带驱动电机的变频调速控制。

⑨本安多功能型扩播电话装置:多功能“扩播电话机”装置可以进行扩播通信、信号联络、起车预警。

2.3 现场设备层

现场设备层是各种传感器监测、采集现场设备及环境数据通过CAN总线汇总到监控层,再由监控层做出实时的调整。系统采用的传感器主要有跑偏传感器、堆煤传感器、烟雾传感器、温度传感器、撕裂传感器、打滑传感器、断带传感器、张力传感器、电流传感器、煤位传感器等。

3 系统硬件和软件设计

3.1 系统硬件设计

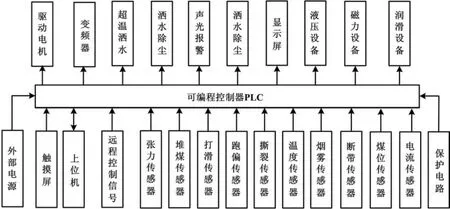

系统PLC硬件基本结构如图3所示。

图3 PLC硬件结构图Fig.3 Hardware structure of PLC

集中控制系统的硬件主要采用可编程控制器PLC实现地面传送带及相关设备的启、停控制,采用CAN总线进行数据信息的传输。PLC通过CAN总线控制现场传感器及装置采集有关转速、电压、电流、压力、跑偏、烟雾、撕裂、打滑、煤位、温度等参数。采集的数据信息进行分析、处理后再传输至上位机,上位机则直观、动态地把数据信息显示在显示屏上,进而实现传送带及相关设备的控制、监测与管理。

可编程控制器PLC选用三菱Q系列PLC。该PLC采用了模块化的结构形式,最大输入输出点数达到4 096点;最大程序存储器容量可达252 kB,采用扩展存储器后可以达到32 MB;基本指令的处理速度可以达到34 ns。

本文设计I/O点主要有91个,可以满足集中控制系统的需要。

本文设计的CAN总线硬件节点结构图如图4所示,节点电路图如图5所示。CAN总线节点功能主要实现系统数据的采集和数据传输。节点CPU采用AT89C51微控制器,负责SJA1000的初始化,通过对SJA1000的控制实现数据的发送和接收;SJA1000为CAN总线控制器,主要实现数据的处理和协议的转换;PC82C250为CAN总线收发器,对控制器提供差动接受能力,对总线提供差动发送能力[8];6N137为CAN总线光电隔离器,实现收发器与控制器之间的电气隔离,CAN总线不同节点间电气隔离,增强CAN总线的节点抗干扰能力[9]。

图4 CAN总线硬件节点结构图Fig.4 Structure of hardware node of CAN bus

图5 CAN总线节点电路图Fig.5 Circuitry of CAN bus node

3.2 系统软件设计

本集中控制系统软件主要由PLC可编程软件和InTouch组态软件组成,完成传送带相关设备的启动、停止、保护控制。

3.2.1 PLC可编程软件的设计

PLC编程软件采用程序化设计,在系统运行过程中,通过程序控制实现传送带及相关设备的启、停;在遇故障时,可由驱动程序驱动报警设备报警并实现停车。整个系统程序设计了主程序、保护程序、停止程序。

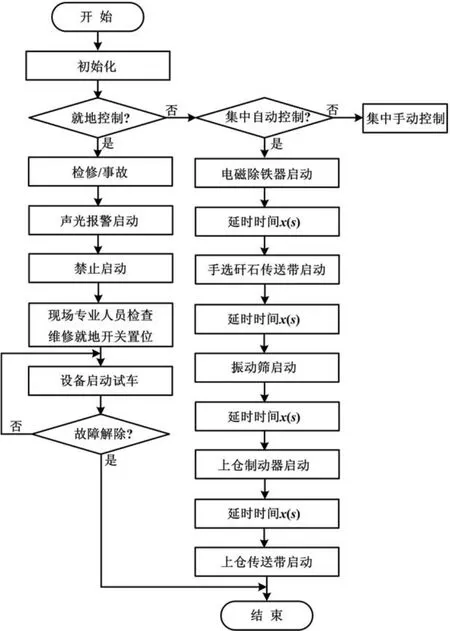

(1)主程序:主程序主要完成程序的控制方式选择、设备的启动及对检修/事故发生的处理。系统准备就绪进行开机检查,首先程序自行初始化并完成控制方式的选择。主程序流程图如图6所示。

图6 主程序流程图Fig.6 The flowchart of main program

本程序设计了集中自动控制、就地控制和集中手动控制3种控制方式。

①集中自动控制:传送带及相关设备的启动采用逆煤流顺序延时启动(时间根据情况的设定,下同),以避免堆煤情况的发生。

②就地控制:系统进入此控制方式,集中控制不再起作用。这种控制方式具有最高权限主要用于设备的维修和检查,如遇事故,启动声光报警并禁止启动;如遇设备检修,启动声光报警,工作人员可快速反应进行设备检查、调试,以免影响生产。

③集中手动控制:集中手动控制如图7所示,设备的启动同样采用逆煤流启动。为了测试设备能否正常启动,需要工作人员参与集中控制启动操作,如电磁除铁器首先启动,启动正常则进入延时阶段,准备下一设备启动;启动不正常则不会进入延时阶段,后面的设备均不能启动。以后各设备启动同理。

图7 集中手动控制程序流程图Fig.7 Flowchart of centralized manual control program

(2)保护程序:保护程序主要实现系统运行过程中对传送带出现的跑偏、打滑、堆煤、撕裂等现象进行报警、停车或洒水保护。

(3)停止程序:停止程序主要控制设备顺煤流顺序延时停车,避免堆煤情况的发生影响生产;同时工作人员也可以直接在组态界面点击某设备的控制按钮,不经过延时控制设备的停车。

3.2.2 InTouch组态软件的界面设计

集中控制系统充分利用InTouch组态软件模块化设计、灵活性好、稳定性高、易于实现等功能特点,进行软件设计[10],实现了对传送带运输系统中各设备监控、管理、可视化操作。集中控制系统主要组态界面设计如下。

①登录界面设计

登陆界面是进入系统的必经之路,又是进入其他界面的先决条件。登陆界面主要设置了监控系统的名称,登录的用户名、密码、权限,不同工作人员的权限不同,有利于避免误操作。

②系统主界面设计

在主界面上设置了报警界面、历史趋势界面、实时趋势界面及系统各子界面的切换按钮,可以实现它们与主界面之间的切换;当系统需要退出时,主界面设置了“退出”按钮。通过不同界面,工作人员可以直观地观察各设备的运行情况。

4 系统实现的功能

集中控制系统的设计不仅实现了设备远程控制,而且实现了设备的保护及设备相互间的闭锁停车功能,为煤矿企业高产高效和智能化管理打下了坚实的基础。

集中控制系统实现的功能如下。

①显示功能:系统能够实时显示每台设备开停、速度、电压、电流、运行时间、故障类型、故障时间、故障位置等信息。

②控制功能:系统为了实现最大程度的保护功能和冗余功能,采用了集中自动控制、集中手动控制、就地控制这3种控制方式。

③故障诊断功能:通信网络如CAN总线、以太网网络等发生故障时,网络能够自检出并发出报警;PLC的I/O模块发生故障时,CPU会通过I/O模块的状态位侦测到故障及故障内容并发出报警[11]。

④语音通话功能:在控制室、生产现场、传送带沿线等地方安装扩播电话装置,能够实现人员的相互沟通及联络,避免意外情况的发生。

⑤保护功能:系统带有速度、过流的模拟量检测。通过对系统自带的速度传感器信号的检测,可以进行打滑、过速、欠速保护。

⑥查询、打印功能:系统可以实现对其内各设备的参数进行查询并根据需要把它们列表打印出来。系统主要提供了以下查询,如报警查询、断电查询、馈电异常查询、调用查询等。

⑦数据记录功能:系统计算机可以实时对设备进行操作记录、启停记录、电压监测记录、电流监测记录、压力监测记录、故障记录等。

⑧扩展功能:系统的硬件和软件都留有一定的容量和接口,可以根据需要对他们进行扩展,使系统功能更丰富、更智能化、更人性化。

⑨网络连接功能:集中控制系统与工业电视系统、调度电话系统等组成网络纳入整个煤矿局域网体系,这样上级部门可以共享网络体系的数据信息,也使得矿领导能够及时地掌握下层信息并作出新的调整和部署。

⑩安全管理功能:集中控制中心的工作人员具有不同的系统操作权限,当要进入系统操作时,需要输入自己的用户名和密码,这就避免了设备的误动作,提高了系统的安全性。

5 结束语

本文设计的集中控制系统目前已投入运行,运行良好,达到了预期的设计要求。该集中控制系统的成功运用,实现了煤矿地面运输系统的监管与控制,提高了煤矿的自动化管理水平,减少了人员配置和事故发生率,保证了煤矿生产的安全可靠。

[1] 王思文,张兆亚,张文能,等.基于PLC的带式输送机监控系统设计[J].煤炭科技,2008(2):76-78.

[2] 贾文琪,王雪.胶带输送机远程监控系统的设计[J].工矿自动化,2010,36(12):83-85.

[3] 申相庆.煤矿皮带地面远程控制设计与实现[D].成都:电子科技大学,2010.

[4] 曹茂虹,徐钊,杨芬,等.基于工业以太网的煤矿综合自动化系统[J].煤矿机电,2007(2):55-57.

[5] 张宇.基于工业以太环网的煤矿实时监测系统[D].北京:北京工业大学,2006.

[6] 蒋建文,林勇,韩江洪,等.CAN总线通信协议的分析和实现[J].计算机工程,2002,28(2):219-220,248.

[7] 顾苑婷.工业以太网和CAN现场总线在煤矿监控系统上的应用研究[D].上海:上海交通大学,2007.

[8] 赵晓军,曹建坤,李可一,等.基于CAN总线的数据臂通信设计[J].自动化仪表,2010,31(5):13-15.

[9] 谭周文.基于CAN与无线射频技术的煤矿监控系统设计[J].电脑知识与技术,2010,6(2):472-473.

[10] 高志安,郭峰,王峰,等.基于InTouch的带式输送机实时监控系统[J].煤矿机械,2008,29(12):120-122.

[11] 秦永康,黄和平.PLC集中控制系统在煤矿胶带输送机上的应用[J].工矿自动化,2011,37(2):98-100.

Design of the Centralized Control System for Coalmine Conveyor Belts

Aiming at the shortcomings of traditional coalmine conveyor transportation system,e.g.,the safety,reliability and flexibility,etc., the centralized control system for this application has been designed based on CAN bus and with PLC as the core.The system is composed of Advantech IPC-619 as the host computer,Mitsubishi PLC as the slave machine;and man machine interface is designed based on InTouch software from Wonderware.The system has been put into operation at certain coalmine,and improves the automation level of production process,reduces the incidence rate of accidents,ensures the safety of coalmine production.

Conveyer belt Centralized control CAN bus PLC InTouch

TD561

A

山西省科技攻关基金资助项目(编号:20130321003-01);

太原科技大学研究生科技创新基金资助项目(编号:20134013)。

马鹏(1985-),男,现为太原科技大学电气工程专业在读硕士研究生;主要从事计算机测控系统与装置方面的研究。

——“模型类”相关试题选登