疲劳温度对橡胶与钢丝帘线动态粘合性能的影响*

郑爱隔,马明强,李 琦,史新妍

(青岛科技大学 橡塑材料与工程教育部重点实验室/山东省橡塑材料与工程重点实验室,山东 青岛 266042)

轮胎在行驶过程中承受周期性载荷的作用,会导致其物理机械性能下降,严重时轮胎会失效甚至爆炸。Mars W V等[1]分析了影响橡胶复合材料机械疲劳寿命的4个主要因素:所受机械载荷的历史、环境影响、橡胶复合材料种类的影响、橡胶本构响应其耗散方面的影响。其中所受机械载荷瞬息万变,难以准确测量,国内外研究[2-7]多集中于对钢丝帘线/橡胶施加单一载荷,且测试方法不统一,没有严格的参考标准。

本研究采用课题组自行研发的测试方法,用以模拟胎体中钢丝帘线与橡胶在轮胎行驶过程中的真实受力状况,通过对钢丝帘线/硫化橡胶复合材料试样施加一定形变的疲劳载荷,考察疲劳温度对钢丝帘线/硫化橡胶粘合性能的影响,为预测轮胎寿命和设计安全性能高、耐久性能好的轮胎提供科学依据和参考数据。

1 实验部分

1.1 原料

天然橡胶(NR):牌号SCR5,海南天然橡胶集团产品;炭黑N326:卡博特公司产品;白炭黑Zeosil 175GR:罗地亚白炭黑有限公司产品;癸酸钴:美国Shepherd公司产品;钢丝帘线:规格3+9+15×0.22+0.15,钢丝帘线镀层组成(质量分数):(63.5±1.0)%Cu,(36.5±1.0)%Zn,比利时Bekaert公司产品。

1.2 实验配方

实验配方(质量份)为:NR 100,塑解剂B 0.3,N326 55,白炭黑 10,氧化锌 8.0,硬脂酸 1.0,防老剂RD 1.5,促进剂CZ 1.2,硫磺 5.0,粘合剂HMMM 5.0,癸酸钴0.8。

1.3 仪器设备

双辊筒开炼机:SK-160B,上海轻工机械研究所;橡塑实验密炼机:XSM-500,上海科创橡塑机械设备有限公司;万能电子拉力机:Z020,德国Zwick公司;体视显微镜:SMZ1500,日本尼康公司;橡胶曲挠疲劳试验机:MZ-4003C,江苏明珠试验机械有限公司;扫描电子显微镜(SEM):JSM-7500F,日本JEOL公司。

1.4 试样制备

采用密炼机,转速55 r/min,初始温度60 ℃,首先加入NR及塑解剂B混炼2 min,待转矩曲线呈水平时,将称好的小料加入到密炼机中,约3 min后,加入炭黑及白炭黑,待转矩曲线水平时,排胶得到母炼胶;在开炼机上继续混炼,加入促进剂、硫磺、粘合剂HMMM,左右切割翻炼4次,薄通5次,下片,停放,得到终炼胶。之后采用平板硫化机硫化,硫化条件为151 ℃/10 MPa×tc90。

1.5 分析测试

1.5.1 动态疲劳测试

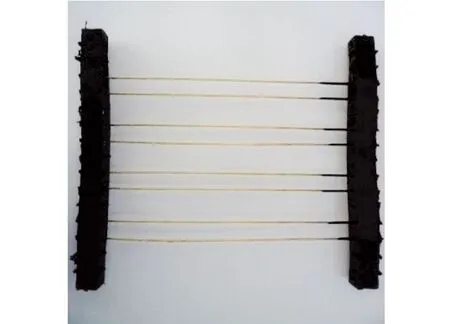

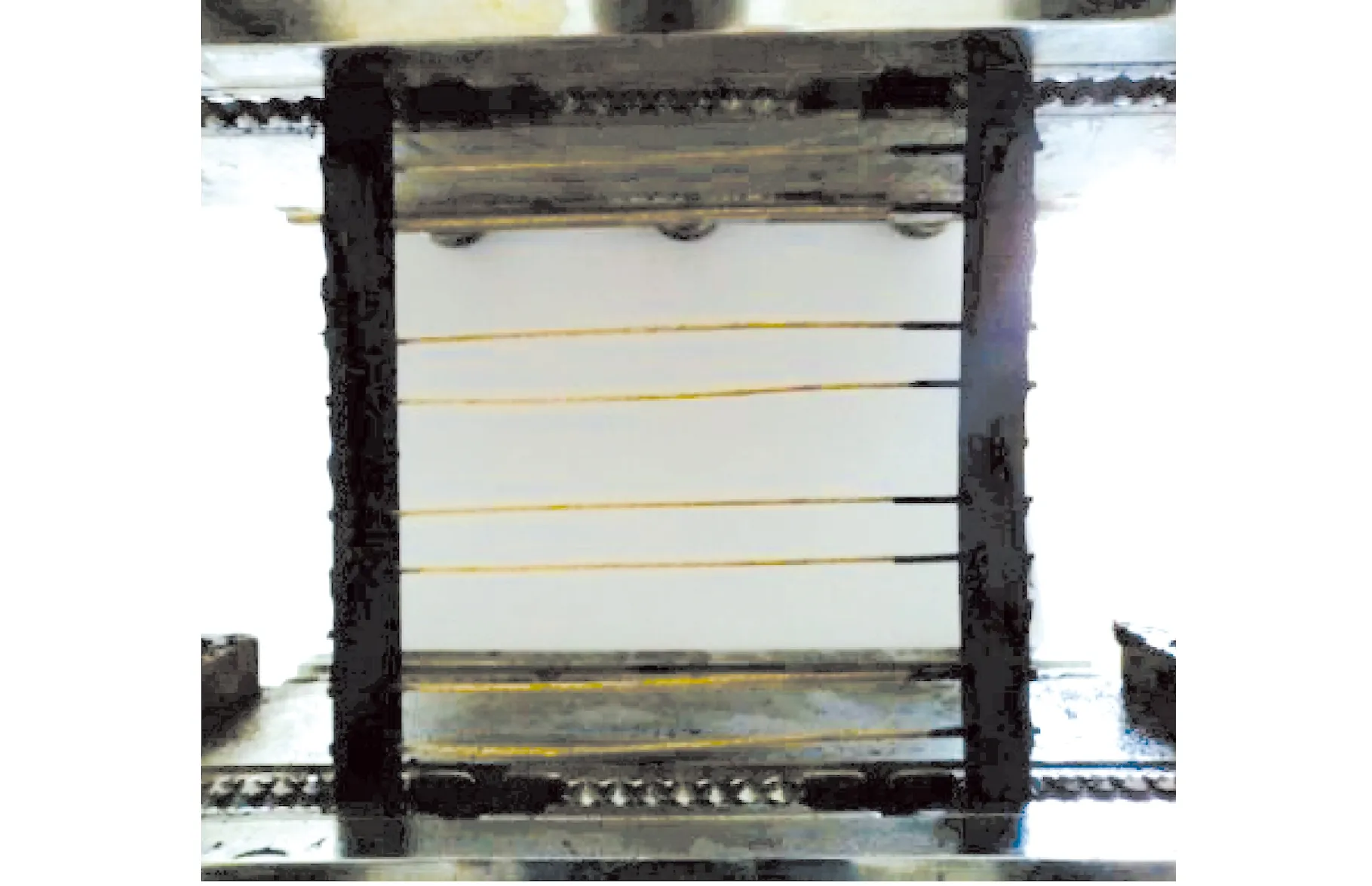

通过专用模具在平板硫化机上将8根钢丝帘线埋入混炼胶条中硫化后,将胶条裁成尺寸为12.0 mm×12.0 mm×195 mm的试样(如图1所示),按图2所示进行拉伸曲挠疲劳测试,拉伸形变4 mm,往复行程为66 mm,疲劳频率为5 Hz,动态疲劳次数与疲劳温度为变量,疲劳之后停放32 h测试粘合强度。动态疲劳后,将两胶条中间的钢丝沿中间裁断,按照ASTMD2229在Zwick拉力机上,利用T-抽出法测试硫化橡胶与钢丝帘线的粘合力,上夹持器移动速度为50 mm/min。

图1 硫化橡胶/钢丝帘线疲劳试样

图2 拉伸曲挠疲劳测试

1.5.2 抽出钢丝附胶形貌观察

利用体视显微镜放大10倍观察抽出钢丝表面附胶量及形貌特性。

1.5.3 粘合界面SEM观察

将抽出钢丝帘线上的附胶沿钢丝表面撕下,喷金后放在JSM-7500F型电子显微镜下观察界面形貌,并利用附带的X-射线能谱仪(EDS)进行元素分析。

2 结果与讨论

2.1 疲劳温度对钢丝帘线抽出力的影响

采用如图2所示的疲劳测试,疲劳次数为20万次,考察不同疲劳温度下钢丝帘线抽出力的变化,结果如图3所示。

温度/℃图3 疲劳温度对橡胶与钢丝帘线抽出力的影响

从图3可以看出,随疲劳温度的升高,钢丝帘线抽出力先升高后下降,在60 ℃达到最高值。经拟合得出:抽出力F与疲劳温度T有如下的相关性:

F=1 006+3.816 43T-0.033 39T2(相关系数0.995 8)

在0 ℃下橡胶刚性较大,疲劳过程中链段运动困难,容易对橡胶相和界面处造成撕扯而粘合下降。随着温度的升高,橡胶处于高弹态,一方面能够很好地响应疲劳外力的作用,另一方面,疲劳过程中的生热会造成胶料的后硫化,都能提升粘合力;但随着温度的继续升高,由于大分子链段运动和柔顺性的增加,一方面使帘线与橡胶的物理吸附作用减弱,另一方面橡胶经一定时间的热老化后,热交联使橡胶变硬、变脆,抵抗形变的能力减弱[8-9],传递外力和抵抗变形的能力显著下降,粘合力就会下降。

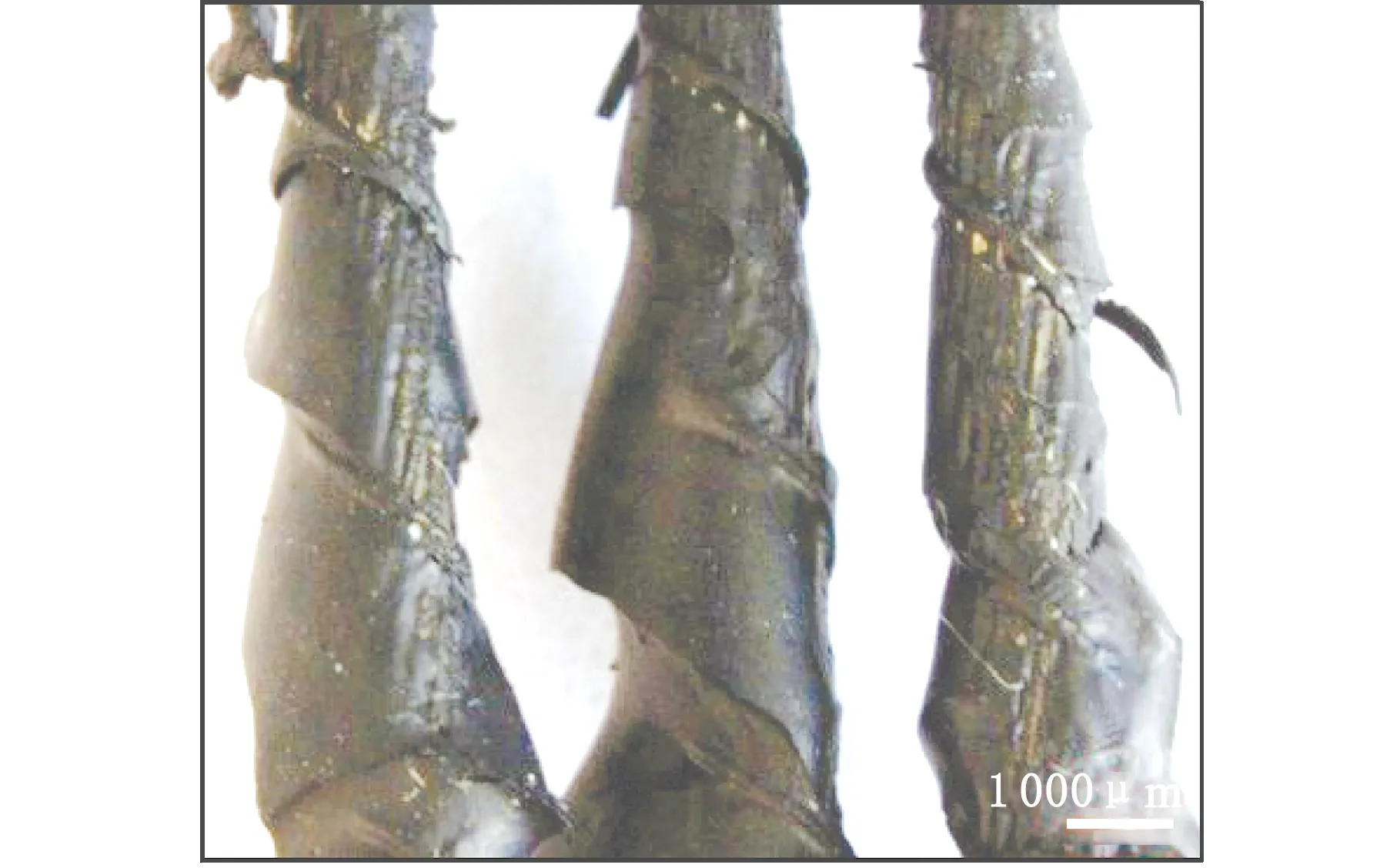

2.2 疲劳温度对抽出钢丝帘线附胶的影响

由图4可以看出,从0 ℃到80 ℃,附胶形貌相似,均成螺纹状,且螺纹方向与外缠绕钢丝方向并不总是相一致;附胶越多,抽出力越大;裸露钢丝多集中在外缠绕帘线与内部帘线的接触点,这与胶料较难浸润和渗透到该处有关。

(a) 0 ℃/1 008 N

(b) 20 ℃/1 065 N

(c) 40 ℃/1 105 N

(d) 60 ℃/1 119 N

(e) 80 ℃/1 096 N图4 不同疲劳温度下的抽出钢丝帘线附胶形貌

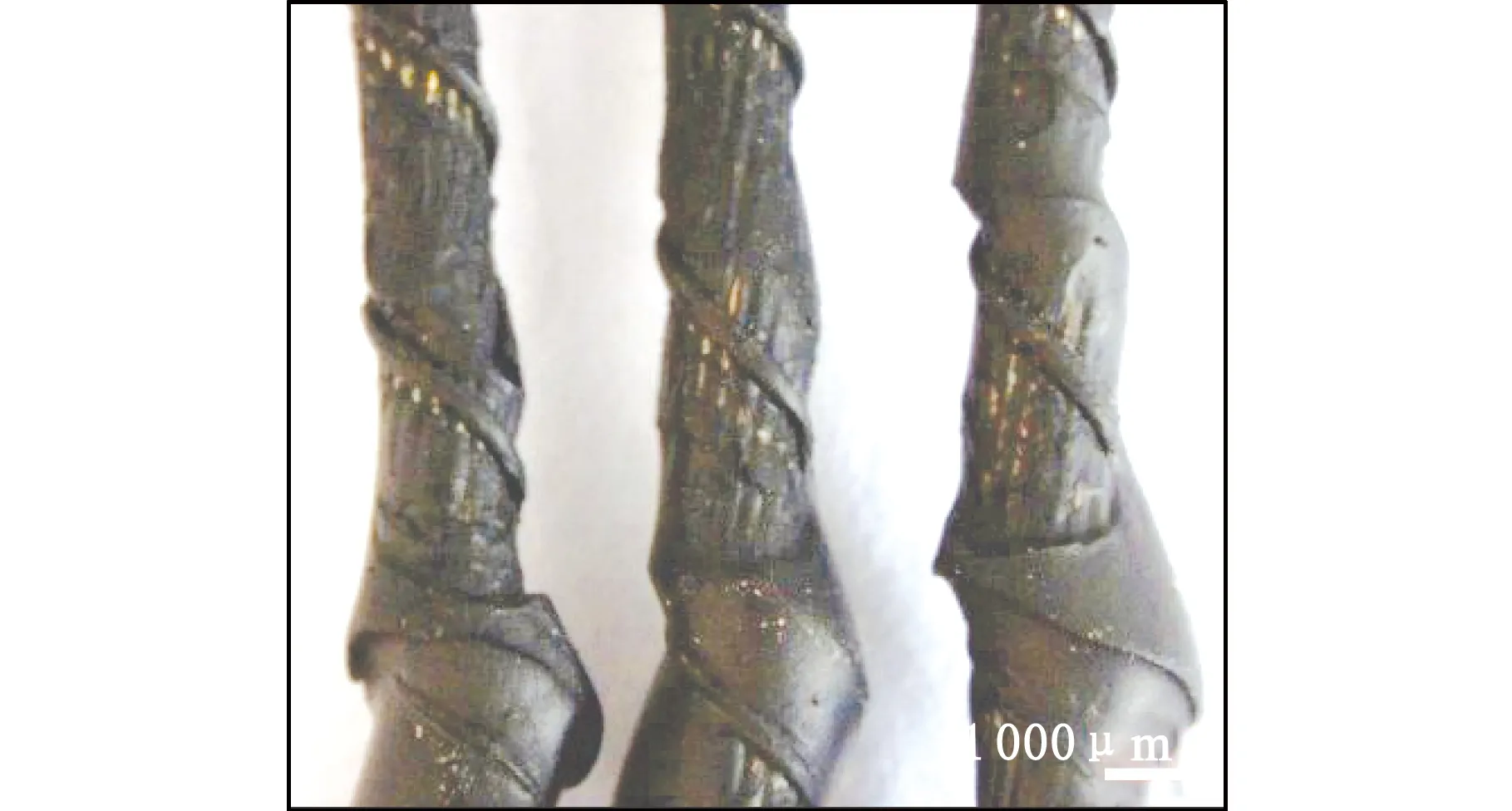

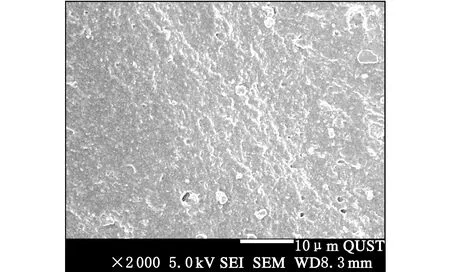

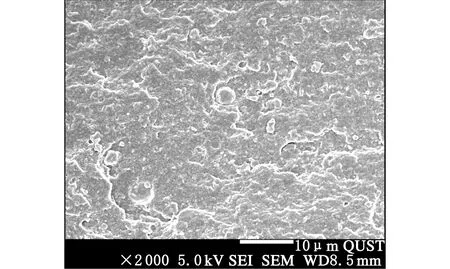

2.3 疲劳温度对界面处橡胶微观形貌的影响

图5是钢丝帘线与橡胶界面处的橡胶断面形貌。

(a) 0 ℃

(b) 20 ℃

(c) 60 ℃

(d) 80 ℃图5 SEM观察不同疲劳温度下界面处橡胶的微观形貌

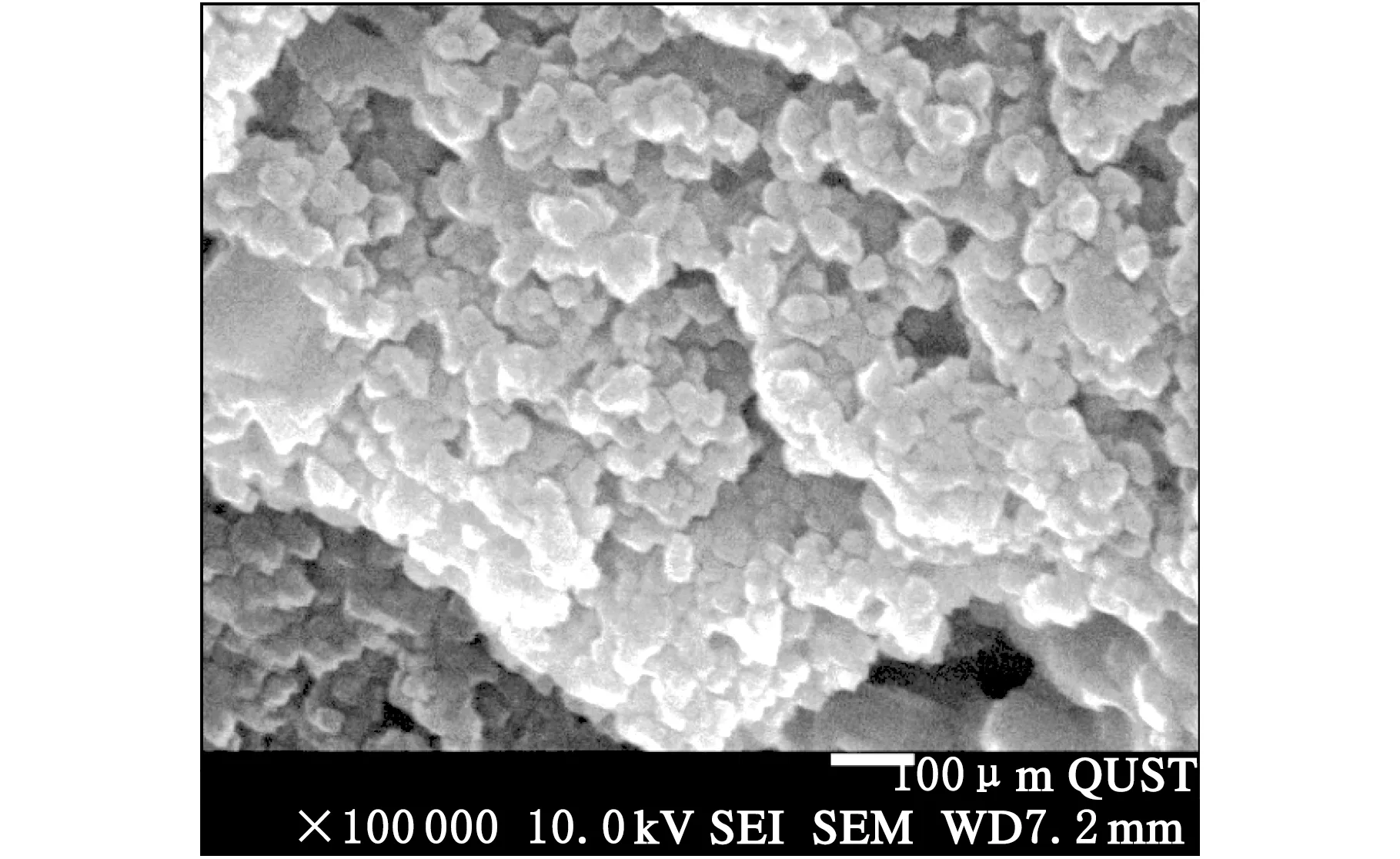

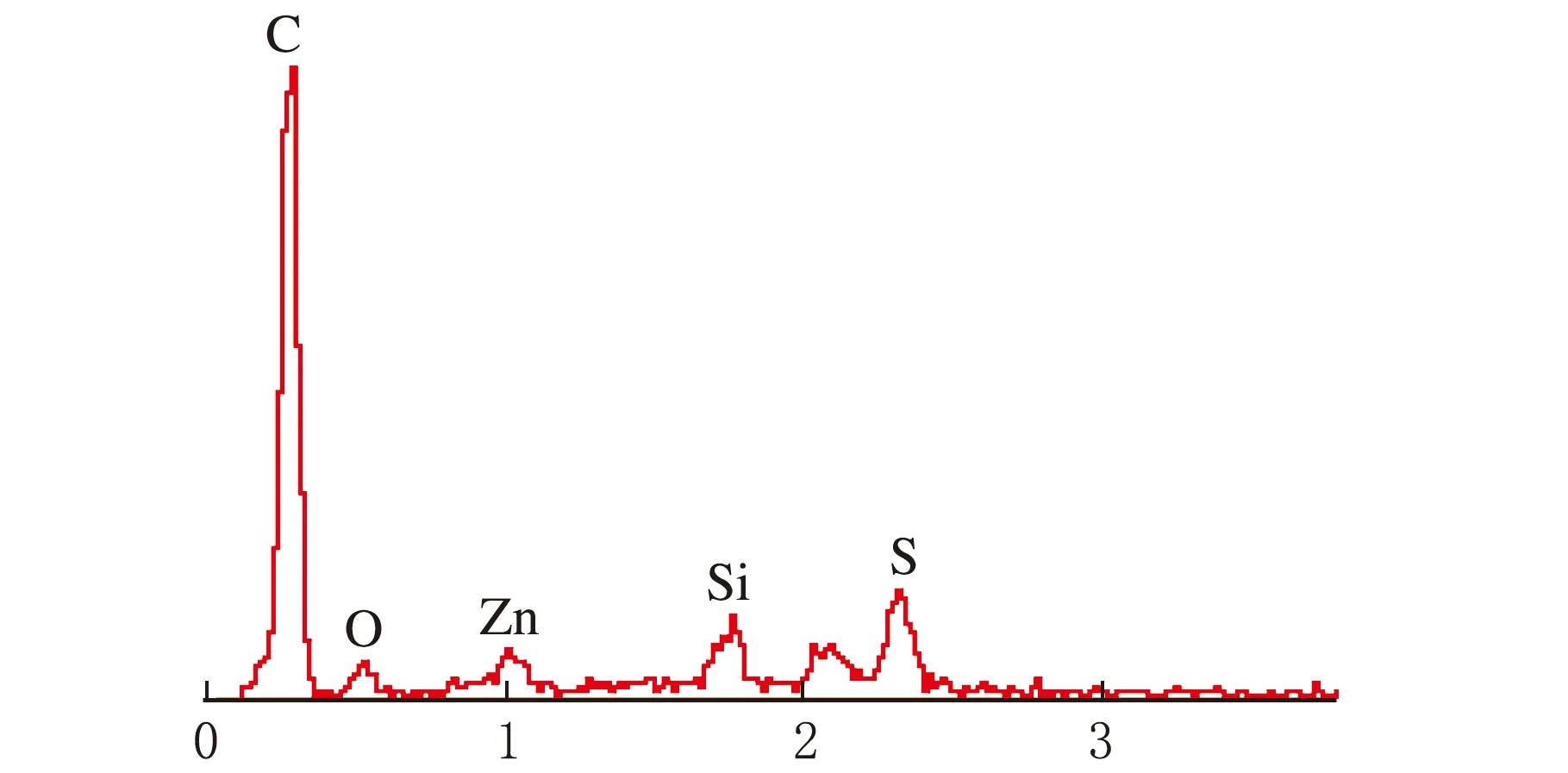

从图5可以看出,随着温度的升高,橡胶断面变得越粗糙,并出现了一些颗粒与凹坑,温度越高,颗粒越大。选取其中颗粒进行高倍观察,从图6(a)可以看出颗粒是由平均粒径约为30 nm的基本粒子聚集而成。同时采用SEM附带的EDS对颗粒元素成分进行了分析。从图6(b)可以得出,断面上的这些颗粒是以炭黑为主的填料聚集体。

(a) 界面处橡胶断面上颗粒形貌

满量程352cts光标:10.110(0 cts)(b) EDS谱图图6 SEM观察界面处橡胶断面上颗粒形貌以及EDS谱图

分析认为:在动态周期力的作用下,钢丝帘线与橡胶有相对运动,由于钢丝帘线的高模量,致使靠近钢丝的橡胶相受到较大的内应力,使原分布在橡胶相中的填料粒子或未分散好的填料聚集体运动范围变大,与相邻粒子的接触机会变多,因此不断聚集起来。疲劳温度越高,胶料越柔软,填料粒子活动越剧烈,聚集的颗粒就越大,最终成为应力集中点,进而成为粘合失效的诱因。

3 结 论

(1) 随疲劳温度的升高,橡胶与钢丝帘线的抽出力先增大后降低,在60 ℃出现最大值,抽出力F与疲劳温度T有以下相关性:F=1 006+3.816 43T-0.033 39T2。

(2) 抽出钢丝帘线附胶呈螺纹状,且螺纹方向与外缠绕钢丝方向并不总是相一致;附胶越多,抽出力越大。

(3) 随疲劳温度的升高,橡胶与钢丝帘线界面处的橡胶断面上出现了越来越大的填料聚集体颗粒,这会成为粘合失效的诱因。

参 考 文 献:

[1]MarsWV,FatemiA.Factorsthataffectthefatiguelifeofrubber:Aliteraturesurvey[J].RubberChemistryandTechnology,2004,77(3):391-412.

[2]JanssenRPM,GovaertLE,MeijerHEH.Ananalyticalmethodtopredictfatiguelifeofthermoplasticsinuniaxialloading:sensitivitytowavetype,frequency,andstressamplitude[J].Macromolecules,2008,41(7):2531-2540.

[3]BeattyJR.Fatigueofrubber[J].RubberChemistryandTechnology,1964,37(5):1341-1364.

[4]DarwishNA,NagyTT,SamayG,etal.Staticanddynamicevaluationofadhesionofrubbertotextilecord[J].KautschukundGummi,Kunststoffe,1994,47(1):32-38.

[5]ChandraAK,MukhopadhyayR.Studiesofdynamicadhesionbetweensteelcordandrubberusinganewtestingmethod[J].PolymerTesting,1996,15(1):13-34.

[6]JanssenRPM,GovaertLE,MeijerHEH.Ananalyticalmethodtopredictfatiguelifeofthermoplasticsinuniaxialloading:sensitivitytowavetype,frequency,andstressamplitude[J].Macromolecules,2008,41(7):2531-2540.

[7] 洪锦,王淑丽,艾丹阳,等.橡胶与镀黄铜钢丝帘线直接粘合系统的评述[J].弹性体,1997,7(1):50-54.

[8] 严志云,石虹桥,刘安华,等.芳纶帘线表面处理及环境温度对芳纶帘线/橡胶界面破坏的影响[J].橡胶工业,2009,56(11):693-696.

[9] 严志云,石虹桥,刘安华,等.热空气老化对芳纶/橡胶复合体系粘合性的影响研究[J].弹性体,2008,18(6):1-4.

Abstract: The effects of dynamic fatigue temperature on the adhesion of rubber to steel cord in a carcass recipe were examined.A new testing method with special rubber/steel cord specimens was developed.It was found that the dynamic "pull-out forces" first increased and then decreased with increasing temperature.The covered rubber on the "pulled-out" cord after fatigue appeared to form a screw thread and the greater pull-out force corresponded to clearer screw threads.SEM indicated that un-dispersed filler agglomerates may initiate adhesion failure.

Keywords: rubber/steel cord;dynamic fatigue;adhesion