垅作大豆全地形收割装置的开发研究*

王金双,陈 郁,陈 霓,熊永森,周翎霄

(1.金华职业技术学院机电学院,浙江金华321000;2.浙江四方集团公司,浙江永康321300)

0 引 言

我国南方研发生产的全喂入稻麦联合收割机已大量应用于东北地区的水稻收获,为扩大作业功能需配置大豆收获装置进行大豆联合收获。大豆是我国主要的油料作物,2013年我国种植面积达9.33×106hm2(约1.4亿亩)。东北地区是我国大豆的主要产区,仅黑龙江省就种植2.6×106hm2(4 000万亩)的面积。大豆普遍实行采用“垅三”载培法,垅距(行距)65 cm~70 cm,垅台高14 cm~17 cm。由于垅台系多次中耕培土形成,相邻垅台之间高度差可达3 cm~8 cm甚至更大。大豆植株的生物学特征是结荚部位低、收割时易炸荚。由于上述原因,用现有全喂入联合收割机收获时,因切割器是与收割台刚性联结的整体式结构,在高低不平的垅台上进行收割时必然出现高割茬。割茬高了引起炸荚(割到豆荚)、拉荚((豆荚未割下)、掉技(豆技未进割台)等损失,损失率可达5% ~7%。为了开发适用于大豆收获的切割器,半个多世纪以来,国内外对此进行了大量的研究[1-4],取得许多成果,较成功的有美国早期开发的切割器整体上下浮动的Hart-Carter(由2根连杆驱动),当前市场上广为应用的也是在此基础上研发的200系列挠性割台[5-6]。由于在整个割幅内存在垅台差,割茬必然参差不齐,整体切割器很难解决因高割茬引起的损失。

本研究将金地形切割技术应用到往复式切割器中,开展具有分段式往复切割器和双自由度仿形机构的金地形收割装置的研究。

1 基本结构和工作原理

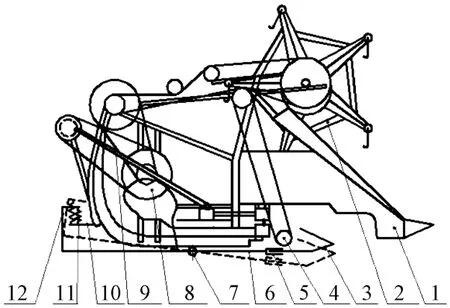

收获大豆时大都应用往复式切割器,全地形往复式切割装置作业时,要求切割器能紧贴每个垅台切割大豆茎秆,因此必须利用“两点支承一根杆件”的原理,采用一组切割器收割两垅大豆的结构,并给刀床施以一定压力使切割器紧贴垅台工作获得最低割茬。为此刀床必须是能浮动的,为此本研究设计了一套仿形系统,使刀床纵向能随垅台高度上下浮动,同时使刀组两端能绕刀组中心偏转,以适应横向两个垅台不同的高度而贴紧每个垅台,实现全地形作业。为控制浮动范围,本研究设有纵向和横向限位装置。刀床接触垅台的压力必须适当以免破坏垅台。根据机器割幅可以设置若干组刀床。割下的豆枝通过旋转辊送入收割台,旋转辊和收割台之留有空,以防止泥土进入收割台污染大豆。

装有两组切割器的垅作大豆全地形收割台如图1所示。

图1 垅作大豆全地形切割器结构示意图

2 垅作大豆全地形收割装置设计

2.1 垅台地面特征及对仿形系统的要求

经测定,收获期垅台有如下特征:①经多次中耕培士后,垅台表层土壤强度[σ]=0.05 MPa~0.07 MPa,要求刀床仿形板的接触比压应小于该值;②同一截面上相邻垅台高度差平均为5 cm,最高达8 cm,要求刀床在该位置能倾斜切割;③同一垅台上,相距100 cm的两个垅台截面的平均高度差为3.5 cm,要求刀床能纵向浮动。因此,全地形垅作大豆切割器的仿形系统必须具备上、下平动和绕刀组中心转动的两个自由度,以适应纵向和横向不同垅台高度而贴紧每个垅台作业。

2.2 全地形切割器结构设计

如上所述,全地形切割器一组切割器(简称分刀组,下同)收割两垅大豆,割幅为2.5 m的收割台,收割行距为65 cm时的垅作大豆时,可配备2组切割器。分刀组由扁钢制造的刀床以及安装其上的标I形往复式切割器各种元件构成,分刀组动刀杆中心设有球形驱动头,通过分连杆与主刀杆以肖轴相连。分刀组通过安装在刀床上的肖轴与仿形杠杆头部轴套相连,分刀组可绕轴套转动,以适应正收割的两个垅台的高差。分刀组下部与垅台接触处装有仿形板,以减轻分刀组对垅台的压力以免破坏垅台。主刀杆通过5组滚轮安装在收割台上,由切割器驱动装置驱动。分刀组与收割台之间设有转动辊,用以将割下的豆枝送入收割台并防止泥土进入割台,转动辊由驱动拨禾轮的皮带轮通过V形传动带传动,转动辊外套有胶管以增加摩擦力,转动辊外径φ=75 mm,转速n=350 r/min。

2.3 仿形机构设计

仿形机构由仿形杠杆、仿形弹簧组件、纵向和横向限位装置等构成。仿形杠杆位于收割台下部,其中部通过轴套与收割台铰接。其后端装有仿形弹簧组件以平衡分刀组对垅台的压力。弹簧预应力可调,使分刀组对垅台的压强σ<0.05 MPa的设计要求。仿形弹簧通过弹簧架安装在仿形杠杆上,另一端固定在收割台上,作业时仿形机构位于垅沟,履带行走在垅沟中有助于提高作业质量。

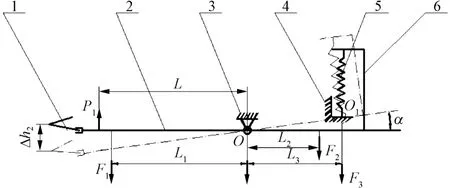

仿形机构基本结构及受力情况如图2所示。

图2 仿形机构结构示意图

3 垅台压力P分析计算

机器作业时,全地形切割器(分刀组)对垅台的压力P由两个垅台承担,分刀组对垅台的压力P由分刀组对垅台的静压力P1和对垅台的动压力P2构成,以每个垅台承担1/2计,则:

3.1 静压力P1计算

分刀组安装在仿形杠杆头部,仿形杠杆各处受力构成平行力系,根据力系平衡原理,∑M0=0,有:

式中:F1—分刀组与仿形杠杆O点左段的质量所引起的重力由索多边形合成后的合力,F1=224.50 N;F2—仿形杠杆O点右段和弹簧架质量所引起的重力由索多边形合成后的合力,F2=37.73 N;F3—平衡弹簧张力,N;当 α =0°~11°,F3=49.0 N ~88.2 N;l1,l2,l3—F1,F2,F3与O点的距离,l1=450 mm,l2=240 mm,l3=320 mm;l—P'1作用线与O点的距离,l=500 mm;P'1—垅台反作用力,N,其反向的力即为对垅台力P1;α—刀组升降平衡弹簧上挂结点O1与O点连线的夹角,α =0°~11°。

图3 仿形系统平行力系示意图

令A=F1l1-F2l2,代入数据计算得:A=92.56 N·m。

故:

式中:C—弹簧刚度,N/mm,C=1.1,即C=1 100 N/m;ε—平衡弹簧变形系数,ε=l3/l1=1.36;Δh2—切割器纵向浮动量,Δh2(0~50 mm)。

分刀组对垅台的压力为P'1的反作用力,与P'1大小相等,方向相反。

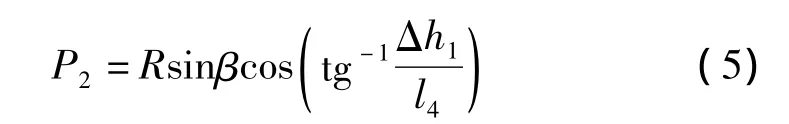

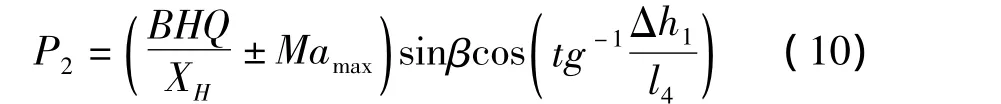

3.2 动压力P2计算

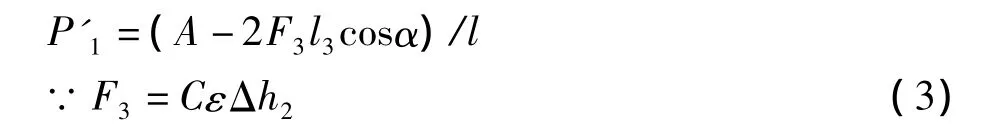

机器作业时,分连杆驱动切割器作往复运动,与刀床夹角β随刀床的倾斜度变化。分连杆与分刀杆的连接点(驱动点)为球形铰接,因此驱动刀R可分解为沿着刀床对切割器的驱动力和垂直刀床、通过仿形板垅台的分力P2,作于垅台的动压力垂直分力如图4所示[7]。

图4 作于垅台的动压力垂直分力

从图4可知:

式中:R—分连杆驱动力,N,用于克服切割时的工作阻力;β—分连杆与刀床夹角,β=0~8°;Pf—分刀组切割器摩擦力,动刀杆能用手推拉时可忽略不计,即Pf=0;Δh1——切割器横向偏转相邻垅台高度差(0~60 mm);l4——垅距,l4=65 cm。

根据切割器理论:

式中:Pc—平均切割阻力,且:

式中:B—分刀组割幅,B=1.18 m;H—切割器进距,H=30Vm/n=0.064 m;Q—切割单位面积作物所作的功,J,收获大豆Q=100 Nm/m2=100 J/m2;XH—切割器动刀片有效行程,mm,XH=0.031(标准型);Pd—切割器惯性力,N,且:

式中:M—分连杆和分动刀的质量,kg,M=4.5;amax—动刀最大加速度,m/s2,分连杆向地面运动为“+”反之为“-”;且:

式中:r—曲柄半径,m;ω—曲柄角速度,1/s。

r=0.036,ω =47代入公式(9)可得,amax=79.52。

将式(7,8)式代入式(6)可得:

3.3 垅台压力P

将式(4,10)代入式(1),可得切割器对垅台的总作用力P:

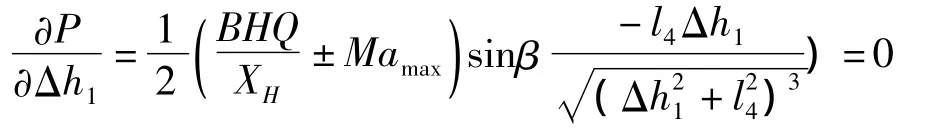

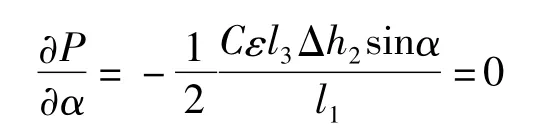

式中:函数P有 4 个变量,即 Δh2、Δh1、α、β,即P=f(Δh1,Δh2,α,β),为四元函数,不能用二元函数二阶偏导的B2-4AC≥0来判断极大值和极小值,故可以驻点和边界值求得,即在4个变量的定义域内,函数P有定值,因此,为了求得极值可根据费马定理,求函数P对各变量的偏导,确定该函数极值的“驻点”[8]。

得 β=0;Δh1=0;

得α=0;

得 α=π/2,Δh2=0;

得β=π/2。

将位于驻点内的值 β=0,Δh1=0,α=π/2,Δh2=0及设计参数代入式(11),可得:

取右边界值,β =8,α =11,Δh2=60 mm,Δh1=50 mm及设计参数代入式(11),当分连杆向左运动时,如图4所示分连杆向左运动(朝向地面)P1、P2同向,amax为“+”值,可得P=82.38 N。

当分连杆向右运动(离开地面),amax为“-”值,可得P=32.28 N,即对垅台的最大压力Pmax=102.84 N,最小压力Pmin=32.28 N。

3.4 切割器对垅台压强σ

切割器对垅台压强σ[9]为:

式中:S—仿形板接地面积,m2,S=0.007。

当动刀组处于最高位置(水平位置),由于F3为最小值,动刀组质量由垅承担P=Pmax代入式(12),σ=Pmax/2S=0.007 MPa<[p]=0.05 MPa。

当动刀组处于最低位置,动刀组质量由弹簧平衡,F3为最大值,P=Pmin,代入式(12),σ =Pmin/2SMPa<[p]=0.05 MPa。

4 田间试验与结果分析

4.1 概述

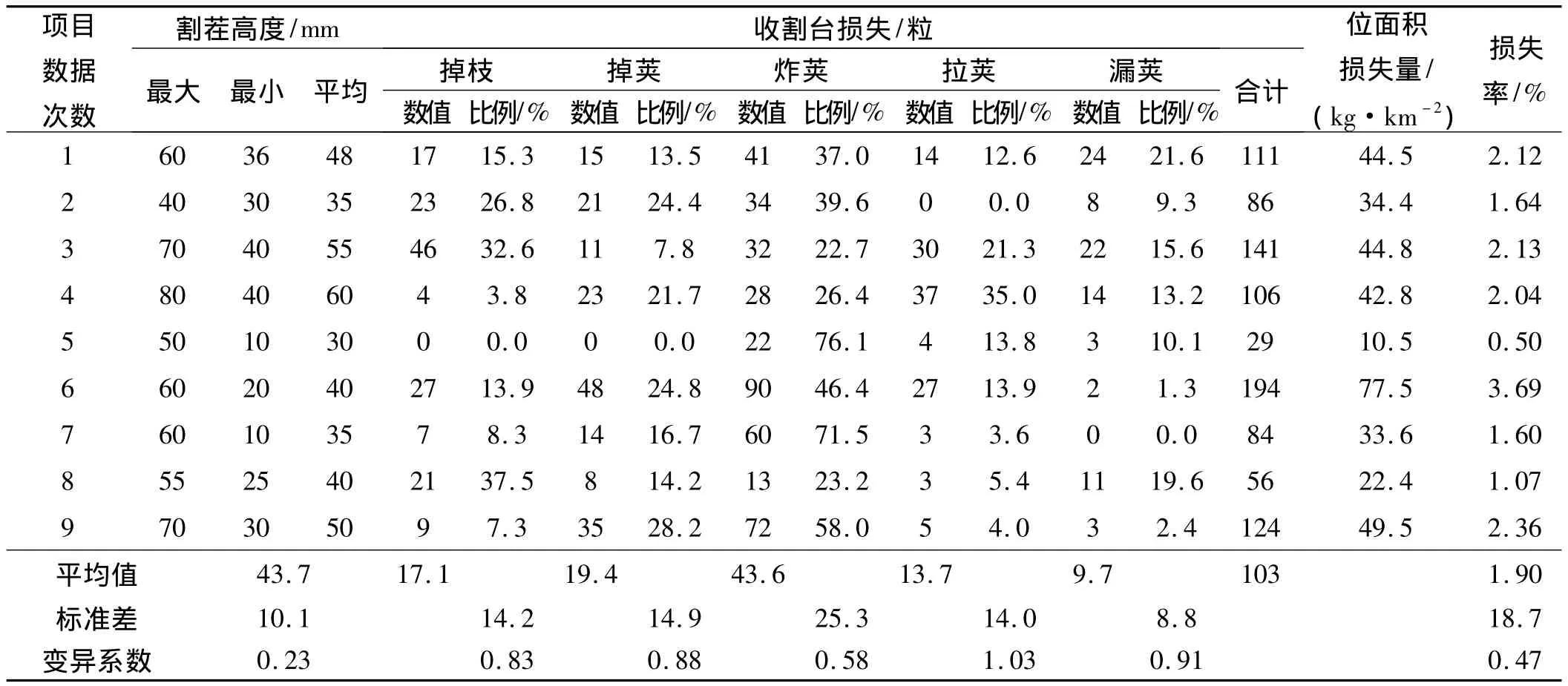

试验机型为4LZ—2.5履带式全喂入联合收割机,横轴流,割幅2.5 m,装有两组切割器。大豆株高70 cm~75 cm,垅距65 cm,密度约35万株/hm2,予测产量2 100 kg/hm2,籽粒含水率18% ~20%,百粒重15.05 g,豆荚下垂后最低点离地高度50 cm~67 cm,垅距65 cm,9测点截面相邻垅高差3.5 cm~7.7 cm,机器前进速度1 m/s[10]。田间测定结果如表1所示。

表1 垅作大豆全地形收割装置割台损失测定表

4.2 试验结果分析

(1)全地形切割器能在相邻垅台存在垅高差的情况下,刀组能自由浮动并始终紧贴每个垅台作业,因此能获得低割茬。经测定平均割茬为4.37 cm,标准差为1.01 cm,变异系数为0.23,效果较好。

(2)有关研究表明,收割台损失占大豆收获总损失的80%,收割台损失主要有5项,即“掉技”(豆枝虽巳割下但未进入割台);“掉荚”(已割下的豆荚掉在地上)、“炸荚”(豆荚炸裂飞溅);“拉荚”(俗称“拉马耳朵",留在割茬上的豆荚);“拉技”(俗称“漏胡子”,未割下的豆枝),而高割茬是引起这些损失的主要因素之一。由于全地形切割装置能获得低割茬,收割台5项损失均获得不同程度减少,收割台总损失仅为1.90%。

(3)由于切割器刀组下设仿形板与垅台接触,切割通过后垅台光滑平整,可为下一熟玉米垅上播种创造良好条件。

5 结束语

(1)本研究以“两点支承一杆件”的原理研发的大豆全地形往复式切割装置替代整体式切割器,可在整机割幅内可基本消除因垅高差引起的高割茬,以及由此产生的损失。由于一刀只割两垅,切割器只有在两垅台支持下才能稳定工作,达到刀床紧贴每个垅台作业,从而获得了低割茬。

(2)切割器对垅台压强σ=0.007 MPa~0.05 MPa<[p]=0.05 MPa,在正常作业状态下,不会破坏垅台表面。

(3)切割器在田间作业中能随垅台高差的变化而灵活浮动,使切割器获得最低割茬,其均值为4.37 cm,消除了因高割茬引起的“拉荚”损失,减轻了因高割茬引起的其他4项收割台损失,割茬和收割台损失都达到了技术要求。

[1]CAKOBЦEBBВ.HNЗKNЙ CPEЗ YMEHbШAET ПOTEPN[J].TEXHNKA B CEЛbCKOM XOЗЯЙCTBE,1964(9):10-14.

[2]CHARIES FLOYD.What will you do when they blame the new combine for field losses[J].IMPLEMENT & TRACTOR,1971(7):16-19.

[3]孟宪宇,贾文鹏.软胶带夹持式低割茬小型大豆收割装置的研制[J].农机化研究,1994,16(4):37-46.

[4]顾 洪.美国关于大豆收割台的试验[J].粮油加工与食品机械,1979(3):28-33.

[5]佳木斯联合收割机厂.200系列挠性割台操作手册[Z].佳木斯联合收割机厂,1987.

[6]赵胜雪,张铁成,赵方臣,等.减少大豆收获损失的对策与措施[J].农机化研究,1995,17(3):50-52.

[7]中国标准出版社编.中国农业标准汇编农牧机械卷[M].北京:中国标准出版社,1997.

[8]何有成.黑龙江省农业机械田间作业技术规程[M].哈尔滨:黑龙江省科学技术出版社,1993.

[9]中国农业机械化科学研究院.农业机械设计手册:下册[M].北京:中国农业科学技术出版社,2007.

[10]王黎明,庄卫东,洪 军.大豆联合收割机械作业质量标准与检测的研究[J].农机化研究,2002,24(5):56-57,109.