石油钻杆内爬行器信号处理系统的设计

陈 彬,何 箭

1.安徽城市管理职业学院信息工程系,安徽合肥,230011;2.合肥中大检测技术有限公司,安徽合肥,230088

石油钻杆应用于油井开采,使用过程中承受扭转力矩,易在钻杆的圆周方向产生缺陷;且长期处于地下承受高压,杆壁上易产生缺陷[1]。因此,要对钻杆定期进行检测以防止事故的发生。

钻杆内爬行器可以直接进入钻杆内部,由外部电动机通过牵引绳带动它在钻杆内部运动,利用漏磁检测原理,对钻杆壁上的缺陷进行检测。整套系统针对开采现场的待用钻杆进行检测,稍加改装可以在不拆卸钻杆的情况下直接对已有油井内的钻杆进行初步检测,并对油井的安全状况作出评价。

本文设计的钻杆漏磁信号处理系统,是钻杆内爬行器的核心组成部分,该系统自带小型磁化系统、信号传感器以及微处理器,并具有数据采集、分析功能,可将数据记录在SD卡(Secure Digital Card)上,以备后期在工控机上进行数据分析和缺陷定位。

1 检测原理及检测过程

1.1 检测原理

钻杆内爬行器的工作原理主要是基于漏磁检测原理。爬行器通过永磁体磁化器向钻杆的杆壁局部施加恒定的磁场,若在这一局部区域内存在缺陷,则在缺陷附近会形成漏磁场[2-3];磁敏传感器可检测到这个漏磁场并转换为微弱电信号,经放大、滤波后传送至嵌入式处理器进行缺陷类型的判别和进一步处理[4-5]。

1.2 检测过程

进行检测时,待测石油钻杆水平放置,钻杆内爬行器放入钻杆内部,由电动机通过钢丝绳带动爬行器在钻杆内部沿水平方向移动,此过程中,若钻杆局部区域存在孔洞、裂纹等类型的缺陷,将会引起漏磁场的产生,而磁敏传感器组会将漏磁场信号转换为电信号送入嵌入式处理器。

嵌入式处理器接收到漏磁场信号后要对信号特征进行分析处理,以判断缺陷类型,并结合测距轮和旋转编码器送入的信号进行距离解算,以确定缺陷的具体分布位置;最后将缺陷信息及位置信息存入SD卡,以备导出。

2 信号处理系统的设计与结构

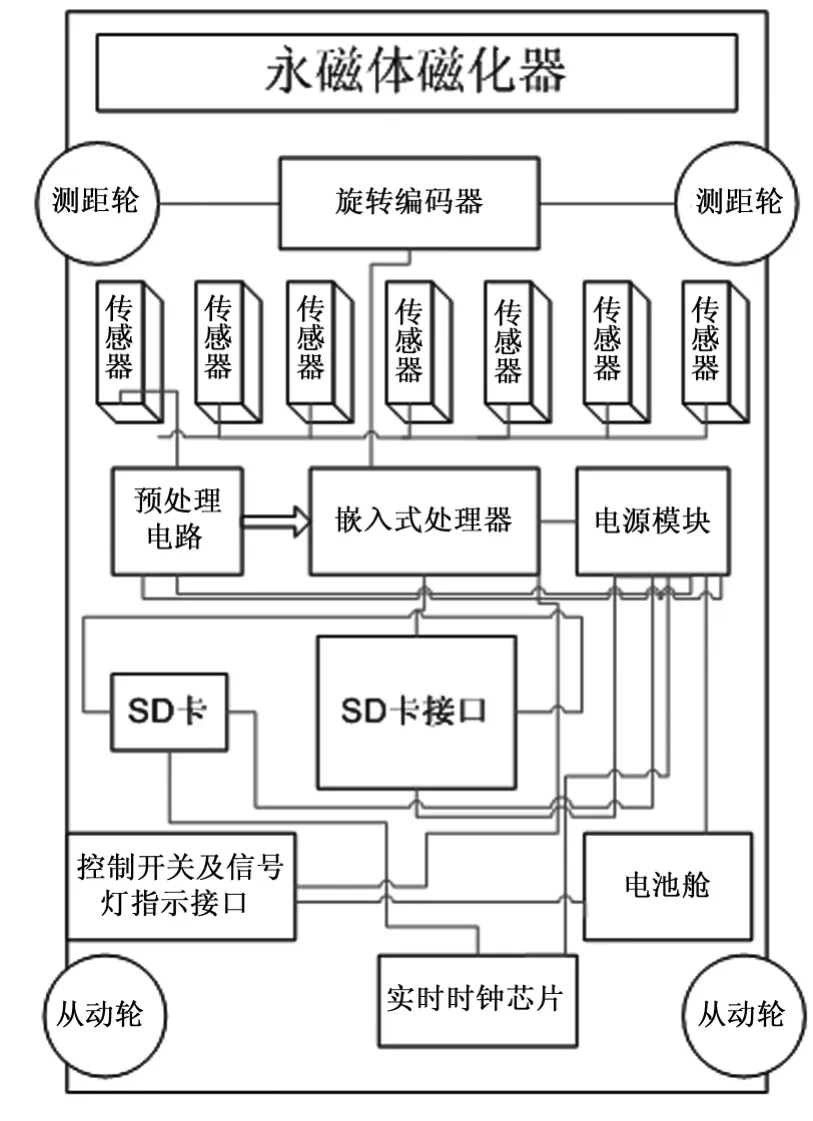

由于钻杆的外径仅有60.3~88.9mm,内爬行器的整体几何尺寸受限,因而信号处理系统的供电和数据存储部分都采用小型化设计。图1为爬行器内部结构示意图,整个信号处理系统的供电部分采用普通手机用锂电池,数据存储介质采用SD卡。

图1 钻杆内爬行器结构示意图

系统工作时,磁敏传感器组将漏磁信号传递到预处理电路进行初级放大调理后,送入嵌入式处理器的ADC接口进行数据采集;同时测距轮通过齿轮机构带动旋转编码器转动,旋转编码器的输出引脚直接送入嵌入式处理器的通用I/O引脚,由嵌入式处理器进行旋转脉冲解算,从而得出位移量,并将位移数据与缺陷信号进行融合;最后将融合后的数据以及时间信息以文本文件形式,存入SD卡中。

3 功能模块组成与设计

3.1 前端信号预处理电路

为保证对钻杆的内表面进行全面覆盖式检测,钻杆内爬行器上一共有8个磁敏传感器。前端信号预处理电路原理图如图2所示,其主要作用是对磁敏传感器传送来的电信号进行调理、放大并将信号转换为0~5V范围内的单极性电压信号,其中放大器单元采用LMV324。最后传送到嵌入式处理器的ADC接口进行数据的转换和采集。

3.2 嵌入式处理器模块

嵌入式处理器模块是整个系统的核心,它完成数据采集处理、信号特征分析、位移数据与缺陷数据融合、时间数据融合以及控制SD存储模块进行数据存储等多种任务。

3.2.1 数据采集功能

数据采集与处理是系统的核心功能,嵌入式处理器通过对前端信号预处理电路送来的8路模拟信号进行采集分析,滤除噪声信号,并通过对输入信号波形的特征进行处理,进而反演出被测钻杆上的缺陷类型(如孔洞或裂纹)[6]。

ADC模块是实现数据采集的主要部件,本设计中采用嵌入式处理器内部的ADC模块,对输入信号进行采集处理。本设计中的ADC模块工作在连续转换模式,预分频系数为64(即ADC模块的采样时钟为晶振频率的1/64);连续转换的触发源为处理器内部的T/C0比较匹配事件(即T/C0发生比较匹配事件时触发一次AD转换);ADC模块的参考电压选择片上的AVCC引脚输入的+5V电压信号。

图2 前端预处理电路原理图

3.2.2 数据处理功能

通过编写中断服务程序,在每次ADC转换完成、系统产生ADC结束中断时读取10位的转换结果数据,并存入缓冲区进行脉宽分析;保留指定脉宽区间内的数据,并进行二次处理反演缺陷类型,最后保存,留待获取位移数据后进行数据融合。

3.2.3 数据融合功能

缺陷数据获得之后,需要和位移数据进行融合并送往SD存储模块进行保存;当一次完整的检测过程结束后,还需要和从时间芯片获取到的日期时间信息进行再次融合,形成记录文件,并以当前时间信息作为文件名,保存至SD卡上。

3.3 SD卡存储模块

为满足钻杆内爬行器对信号处理系统的体积要求,本设计的存储介质选用mini SD存储卡,它是标准SD卡一种变型产品,尺寸为20mm×21.5mm×1.4mm,质量仅有1g。本设计采用的存储模块可接驳标准mini SD存储卡,并通过SD插座直接与存储卡进行数据交换。该模块与嵌入式处理器之间采用SPI总线进行通信。

3.3.1 SD卡存储方式

SD卡作为存储介质自身没有文件系统,存入的数据不能在PC平台上直接读取,需要通过嵌入式处理器实现文件系统的功能来记录检测数据。PC机上最通用的文件系统就是FAT文件系统,它是一种文件数据组织结构,将存储单元划分为引导记录、文件分配表、根目录表文件目录区以及数据区4个部分,在进行文件存储时,需要对这几个部分作相应的修改[7]。

3.3.2 文件系统的实现

为了在mini SD卡上实现文件系统,采用Petit FatFs软件包,它是一组通用软件模块,主要面向8位嵌入式系统,提供一系列的文件读写函数、目录读写操作函数、文件系统初始化函数,可以快捷方便地对SD存储卡进行文件读写操作。

3.3.3 数据的写入与关闭

利用Petit FatFs软件包提供的文件操作函数,在一次检测开始时先创建目录和文件,检测过程中将每隔一定时间(如30ms)把检测数据、位移数据与时间信息写入记录文件,在检测结束之后,根据时间芯片的输出生成文件名,同时调用关闭文件函数,存入SD卡,并根据相应的文件变化情况修改文件分配表。

3.4 位移信号处理

内爬行器检测过程中需要对缺陷信号进行较为准确的定位,本设计中旋转编码器与爬行器上的测距轮相连接,将编码器的A相、B相、Z相(零位输出)这三路脉冲输出信号直接送入嵌入式处理器的通用I/O引脚,通过对A、B两相脉冲信号进行计数,并结合测距轮的圆周长度,嵌入式处理器可计算出爬行器的行进速度,并利用速度信息进行位移处理,实现位移数据与缺陷数据融合功能。

另外,对A相、B相脉冲信号的相位差及其与Z相脉冲信号之间的相位差和滞后时间进行分析,可以解算出爬行器中测距轮当前的旋转方向,从而确定爬行器当前是否处于正向前进的状态。为降低系统功耗以及避免逆向行进时同一位置缺陷被重复记录,逆向前进时不启动嵌入式处理器的ADC模块和SD存储模块。

3.5 时间芯片及时间数据处理

嵌入式处理器在进行数据记录时,需要一并记录检测时的系统时间,选用DS1302时间芯片来为系统提供日期及时间数据。该芯片需另配一块32768Hz的晶振来作为震荡源,直接采用系统中的+5V工作电压供电,片上的SCK、I/O、RST引脚与嵌入式处理器相联,进行时间数据的传输和复位控制。嵌入式处理器通过I/O引脚上传输的串行数据解读时间数据,以备数据记录时使用。

3.6 电源模块与电池

信号处理系统由两块3.7V锂电池串联组成电池组供电。由于系统内部多数部件工作电压均为+5V,系统需要对电池输入的电压进行调节,采用国家半导体公司的LM1117MPX-5.0电压调节芯片(SOT-223封装)。该芯片体积小,易于安装,不仅可进行准确的电压调节,还自带过温保护及输出限流功能,具有输出电流稳定、发热量小的特点。

SD卡存储模块的工作电压是3.3V,因此,要使之正常工作,还需要进行电压转换,选用稳压芯片HI7533-1,将电源模块输出的5V电压降到3.3V送入存储模块的VCC引脚,以使其正常工作。同时在嵌入式处理器与存储模块进行数据通信的SS、MOSI、SCK三个引脚上要分别连接分压电阻,以使嵌入式处理器的输出电平降至3.3V。

3.7 控制开关及电量指示信号

3.7.1 控制开关部分

采用普通拨动开关,在爬行器进入钻杆内准备开始检测时打开,使嵌入式处理器进入工作状态,此时并不启动处理器中的ADC模块,嵌入式处理器将在工作时,根据测距轮的转动方向,决定何时启动ADC模块。

3.7.2 电量指示信号

利用嵌入式处理器内部的模拟比较器模块测定电池当前电压,将电池组(由两节3.7V锂电池串联组成)电压分压后送入模拟比较器,通过与芯片内部的1.22V固定能隙参考电源进行比较,判断电池组的输出电压变化情况。电压正常时,双色二极管呈绿色;当电池组分压后的电压过低时,通过对连接双色二极管的指定引脚的电平状态进行调整,驱动双色二极管以红色显示,以提示用户当前电池组电压过低。

4 系统的实现与应用

4.1 系统的开发平台及器件选用

根据系统的接口要求和功耗要求,本设计主处理器采用ATMEL公司的ATMega16L。该处理器工作电压范围2.7~5.5V,其内部的ADC模块可对8路模拟信号进行模数转换;单通道连续采样最高速率可达15 000次/秒;具有6种睡眠模式,有利于降低整体功耗;并且内置了电压比较器和SPI串行接口,可满足本设计所需要的全部功能需要[8]。mini SD存储模块采用深圳微雪公司生产的Micro SD StorageBoard模块,兼容SPI和SDIO两种通讯方式;编码器模块采用Mini256Z型增量式旋转编码器,该编码器具有A、B、Z三相输出,最小安装尺寸为直径15mm,长度18mm,转轴长10mm,工作电压为3.3~5.5V,完全符合本设计的要求。

软件开发平台为 AVR STUDIO 5.0,开发板选用ATMEL公司的 AT AVR ISP mkII下载器套件。软件仿真选用PROTEUS 7.8。

4.2 系统的应用情况

本设计已于2012年7月在胜利石油管理局黄河管具公司的四川达州宣汉县胡家镇的钻杆服务基地投入了试运行,取得了良好的效果,对人工刻制的钻杆内壁缺陷检出率达到100%。

5 结束语

本设计可应用于钻杆的即时检测,具有准确度高、灵敏度好、体积小、功耗低的特点,可以对缺陷的分布位置进行记录;以SD卡作为数据存储介质,具有方便、成本低的优势;稍加改装还可对已架设的钻井进行初步的检测。

[1]陈彬.管道检测高速数据采集软件系统的研究[J].合肥工业大学学报:自然科学版,2012,35(3):331-391

[2]王太勇,蒋奇.管道缺陷定量识别技术的研究[J].天津大学学报:自然科学版,2003,36(1):55-58

[3]杨理践,马凤铭,高松巍.油气管道缺陷漏磁在线检测定量识别技术[J].哈尔滨工业大学学报,2009,41(1):245-247

[4]刘贵杰,王强,梅宁.海底油气管道检测数据采集系统研究[J].仪器仪表学报,2006,27(6):1379-1405

[5]何辅云.采油用钢管的检测与缺陷识别[J].模式识别与人工智能,2000,13(1):74-77

[6]陈文明,何辅云,陈琨,等.石油管道检测中缺陷类型判别方法的研究[J].合肥工业大学学报:自然科学版,2008,31(12):1929-1932

[7]马潮.AVR单片机嵌入式系统原理与应用实践[M].北京:北京航空航天大学出版社,2011:556-559

[8]Atmel Technology.ATmega16L型低功耗微控制器说明手册[EB/OL].[2012-03-20].http://www.atmel.com/Images/2466S.pdf.