攻克芳烃成套技术最后堡垒

□ 贾广华

石科院和具有一流工程设计能力的SEI,联合扬子石化、海南炼化和催化剂公司等企业,联手发起聚酯原料吸附分离技术攻关,不惜一切代价啃下这块“硬骨头”。

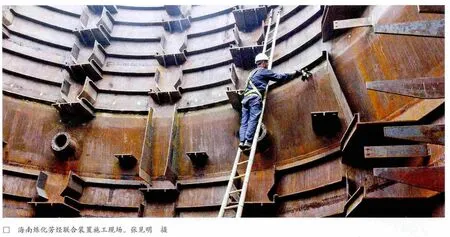

近日,采用中国石化自主开发技术建成的海南炼化60万吨/年聚酯原料吸附分离装置顺利完成72小时标定。标定结果表明,在110%的负荷下,对二甲苯纯度达到99.83%,收率超过98.28%,以芳烃厂检尺计算每小时对二甲苯产量为91.81吨,全面实现设计目标。

海南炼化60万吨/年聚酯原料吸附分离项目首次采用了由石科院与SEI、扬子石化等单位自主研发设计的吸附分离工艺技术及内构件,项目建成投产并顺利通过标定,标志着中国石化掌握了芳烃联合装置配套的催化重整、芳烃抽提、吸附分离、二甲苯异构化、甲苯歧化和烷基转移全流程生产技术,结束了我国芳烃核心技术必须依赖国外引进的历史,为国内芳烃工业发展提供自主技术支撑。

不得不引进的核心技术

吸附分离工艺是生产聚酯原料的核心技术。我们穿的衣服、坐的汽车、食品药物饮料包装、用的各类塑料等都少不了聚酯原料的身影。中国作为全球最大的制造业国家,同时也是最大的聚酯原料消费国。资料显示,2012年,我国对聚酯原料的实际需求为1385万吨,但聚酯原料总产能仅为880万吨,实际进口500多万吨,花费近百亿美元外汇。在我国现有的880万吨产能中,所有的生产装置都完全依赖国外技术建设,每年需要花费近十亿美元来支付专利使用费和进口吸附剂。更关键的是,不掌握这项核心技术,在装置扩能或改造方面受制于人,没有话语权。

自上世纪开始,石科院等科研单位先后在催化重整、芳烃抽提、二甲苯异构化、甲苯歧化和烷基转移等技术领域开发出具有国际先进水平的工艺和催化剂,吸附分离工艺技术成为中国石化自主芳烃成套技术最后的堡垒,制约着中国石化芳烃业务布局的实施。

用吸附剂撬开市场大门

为突破国外吸附分离技术垄断,石科院制定了“先吸附剂再工艺”的两步走战略,在攻克国产吸附剂制备技术之后,再进行工艺研发。在集团公司的安排部署下,石科院从1997年开始系统研发用于液相分离的聚酯原料吸附剂,先后研制成RAX-2000、RAX-2000A和RAX-3000三种型号的吸附剂。

当石科院正紧锣密鼓地研发国产吸附剂的时候,2002年某炼厂引进国外技术建设的吸附分离装置出现吸附剂中毒的问题,造成装置停工,这为石科院提供了一次实战练兵的机会。当时国外公司提出全部更换新鲜的吸附剂,这就意味着这批价值上千万美元的吸附剂将彻底报废,经济损失惨重。在炼厂遇到困难的时刻,石科院科研人员开发出吸附剂再生技术,实现了吸附剂的复活,为企业挽回了重大经济损失,为石科院国产吸附剂技术树立了威望。

2004年,国产吸附剂在齐鲁分公司完成工业试验,各项指标均达到进口剂的水平,打破了该领域长期被国外公司垄断的市场格局,撬开了芳烃吸附分离技术市场的大门。

咬紧牙关啃下“硬骨头”

在国产吸附剂制备技术被攻克之后,吸附分离工艺技术成为自主芳烃成套技术的最后一个壁垒。2009年集团公司召开芳烃成套技术开发研讨会,集合系统内的优势资源,依托具有国内一流科技开发实力的石科院和具有一流工程设计能力的SEI这两家科研设计单位的雄厚实力,联合扬子石化、海南炼化和催化剂公司等企业,联手发起芳烃成套技术最后堡垒——吸附分离技术攻关,要不惜一切代价啃下这块“硬骨头”。

吸附分离技术到底有多难?石科院一位专家介绍说,吸附分离装置两个吸附塔共有24个床层,每个床层还有多路进出物料及冲洗管线,进料出料管线需要不停切换,工艺及操作都极其复杂。科研人员经历了无数次的失败,终于开发出具有自主知识产权的模拟移动床系统,攻克了吸附程序控制系统(MCS)控制难题。

聚酯原料产品纯度要求极高,最低也要在99.5%以上。工业装置物料阀门要在进料和出料之间不停地切换,会造成管线内物料残留,哪怕是一丁点的物料,都会影响产品的纯度和收率。科研人员在认真研究国外工艺设计的基础上,跳出常规的技术思路,创造性地开发出管线冲洗工艺,让自主技术在产品纯度和收率这两个关键指标上达到国际先进水平。

工艺流程的复杂程度决定了吸附塔内部构件的复杂性。国外公司为保持技术的长期领先,将工艺技术与吸附塔内构件捆绑销售,不单独卖给国内企业。依靠石科院、SEI在工程研究的技术储备,攻关组在实验室设计出符合工艺要求的内构件。在放大生产过程中,派出技术专家到制造现场指导,三次废弃了因制作精度不够的已经成型设备,最终生产出合格的内构件产品。

2011年,利用国产吸附分离工艺和吸附塔内构件技术,在扬子石化建成3万吨/年的工业试验装置,使用RAX-3000国产吸附剂,产品纯度达到99.7%,单程收率超过97%,为工业装置建设和运行提供了必不可少的数据。

海南炼化60万吨/年聚酯原料吸附分离项目完全采用中国石化自主知识产权的工艺技术,于2012年11月开始施工建设,2013年10月主装置中交,采用石科院研发的新一代吸附分离吸附剂。2013年12月,装置一次投料开车成功,顺利投产。

海南炼化芳烃联合装置是中国石化自主芳烃成套技术首次在大规模芳烃联合装置上应用。联合装置的顺利投产,标志着中国石化完全掌握了大规模芳烃联合装置全流程生产技术,具备了芳烃联合装置工艺设计、工程建设、吸附剂制备生产的能力。芳烃成套技术将成为中国石化打造“大炼油”“大乙烯”两大核心业务之外的“第三极”,为中国石化实现世界一流提供新动力。