马营矿11#煤层回风大巷过断层施工技术及安全措施

郭兴明

(1.太原理工大学矿业学院,山西太原030024;2.山西大同大学煤炭工程学院,山西大同037003)

在煤矿井下工作面推进和巷道掘进中,当遇到断层时会引起原岩应力场的扰动,产生局部附加应力,这样受采动和掘进影响,断层可能“活化”,将改变顶板垮落的一般规律[1-4]。工程实践证明,落差为3~6 m的中小型断层对巷道掘进及支护影响最大。过断层时常用的方法有后退挖底、后退挑顶或直接过断层后再挑顶三种,为了确保施工的顺利进行,必须制定施工相应的安全技术措施。

1 矿井煤层地质概况

马营矿地处山西北部洪涛山北翼的丘陵地带,地形较为复杂,梁峁沟谷交错发育,多呈北西向展布,地势总体呈现北高南低,属低山丘陵黄土地貌。

所采11#煤层厚度1.10~2.78 m,平均1.94 m,含夹矸0~2层。直接顶板为砂质页岩,底板为中粗砂岩。据井下巷道揭露,位于井田东部断层走向N50°W,倾向NE,倾角70°,落差5 m,井田内延伸长度约560 m。

为了顺利通过断层,进行了工作面优化设计,但是设计后仍要穿越很多落差小于5 m的断层,且多数断层有淋水。因此,必须选择合理的施工方法,采取科学的管理办法,采用有效的安全措施,方可实现安全施工和回采。

2 过断层需要解决的主要问题

1)合理选择有效的支护形式,维护断层带围岩破碎稳定性;

2)适当调整过断层时巷道与断层的夹角,满足采掘设备运行对坡度的要求;

3)提高掘进巷道中煤巷的比例,加快施工速度,有利于施工管理;

4)尽可能实现一次成巷。

3 过断层方案的选择

3.1 方案Ⅰ: 直接过断层法

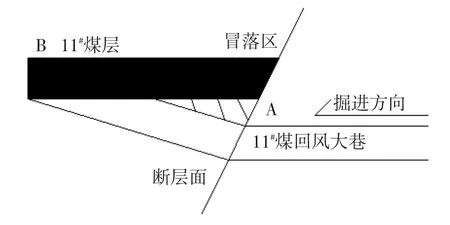

图1 直接过断层施工示意图

如图1所示,在揭露的断层A处,可以采用上山掘进,倾角控制在8°左右,直接过断层找煤。

由于断层会造成煤层错断、缺失,破坏围岩完整性,易引发顶板冒落,若采用该方案存在以下不足:

1)断层附近构造应力集中程度大,顶板难以控制;

2)断层处淋水,造成围岩膨胀,导致片帮、冒顶加剧;

3)出矸量大,运输费用高;

4)支护往往采用复合支护,常见的锚杆、锚索,再加工字钢棚联合支护,支护成本高。

3.2 方案Ⅱ: 后退放顶法

式中:S-后退放顶距离;

h-断层落差,h=3 m;

θ-放顶施工坡度,取8°。

图2 后退放顶法施工示意图

如图2所示,采用后退放顶法施工,从见断层处往外退21.3 m,即A点处,按8°上山掘进,约在B点过断层,沿11#煤层继续掘进。

由于11#煤层顶板岩层稳定,减少了构造应力影响,有利于支护,再者受破坏岩石和松散煤体处于巷中,顶板不易冒落,便于控制。采用后退放顶法施工表现出以下优点:

1)工作场所避开淋水和松散煤、岩体,施工容易,有利于顶板管理工作;

2)11#煤层顶板较稳定,可降低支护费用;

3)C区可作为矸石回填区,减少了矸石运输量。

3.3 方案比较

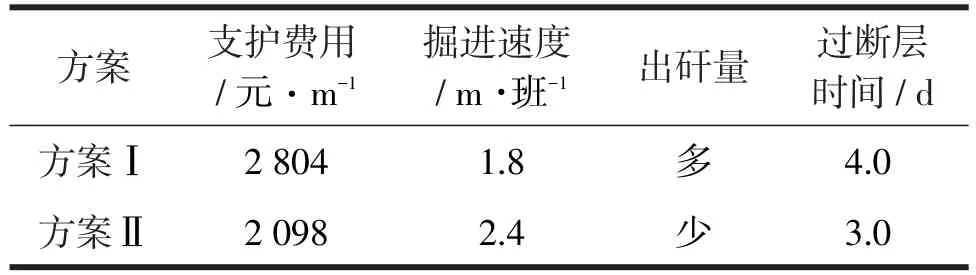

根据上述方案描述,列出方案比较表,见表1。

表1 方案比较表

由上表可以看出,方案Ⅱ明显优越于方案Ⅰ,故选方案Ⅱ作为过断层最优方案。

4 过断层支护方案设计

过断层时根据现场顶板状况,确定支护方式。顶板完整时,采用锚网索喷联合支护,具体参数:锚杆采用ϕ20 mm,L=2 000 mm的左旋无纵筋螺纹钢锚杆,每根配备2个CK2360树脂药卷和一个ϕ120 mm,厚10 mm的铸钢圆托板,间排距800×800 mm,锚杆设计锚固力105 kN;锚网采用6#钢筋焊接制作,网孔规格150 mm ×150 mm,网片规格为1 500 mm×800 mm;锚索采用7股左捻预应力钢绞线制作,规格为ϕ17.8 mm×6 300 mm,每根配备5个CK2360树脂药卷与300 mm×300 mm×12 mm铁托盘配套使用,托盘中心孔直径20 mm,锚索沿巷道中心线对称,呈五花布置即(2,1,2),间排距2 000 mm×2 400 mm;喷浆采用砼C20,喷厚150 mm。

顶板破碎时,采用先顶部锚网支护,锚杆规格:ϕ2 mm×2 400 mm,间排距为800 mm×800 mm,后架11#矿用工字钢梯形棚+喷射混凝土联合支护,见图3。2 000 mm×1 000 mm经纬钢筋网腰帮、背顶,棚距800 mm,采用7道2#钢管加U卡缆把梯形棚牢固地连成整体,初喷混凝土距工作面不大于5 mm。断层地带围岩破碎松动圈范围较大,围岩不稳定,所以对巷道实行喷射混凝土进行全封闭,厚度约100 mm~200 mm,这样既阻止了围岩松动圈的进一步风化,又提高了围岩及支护的整体强度,可以保证该地带安全施工。

图3 工字钢梯形棚图

5 施工工艺

正常掘进时采用EBJ-200掘进机掘进,一次成巷。过断层段采用综掘机组施工,岩石切割应遵循“先软后硬”的原则。如果岩石坚硬,采用松动爆破施工,实行掘支单行作业,每掘0.9 m,先打顶锚杆并挂网支护,然后对两帮进行锚网支护。为了加强顶板支护,每掘支完3排锚杆后,及时补打顶板锚索。

过断层期间严格执行短段掘支,严禁空顶,采用锚网索或架棚支护,最大控顶距不应超过1.1 m。

6 安全技术措施

巷道过断层施工技术要求高,施工难度大,安全隐患多,由于在施工中采取了下面三个方面的安全技术措施,很好地解决了施工中遇到的安全问题,确保了施工的有序进行。

6.1 顶板管理措施

1)过断层期间顶板严重破碎或漏顶时,采用撞契超前加强支护。撞契规格:ϕ50 mm×2 000 mm的钢管、ϕ20 mm×2 000 mm的圆钢或50 mm×50 mm×2 000 mm的木撞契。撞楔使用数量由现场施工负责人、技术员和安检员共同确定。

施工要求:撞契打在第一、第二棚之间,打入工作面第一棚前不得少于1 m,外露不得少于200 mm,间距不大于300 mm,视现场情况另行加密。如果遇撞契打不进煤壁时,则采用先打眼然后在眼内打撞契的方法施工。

2)严格执行敲帮问顶制度,施工之前,必须由安检员持长柄工具站在安全地点,及时处理掉浮岩、危矸,只有确认安全可靠后方准作业。

3)严禁空顶作业,不准任何人员进入空顶区域。

4)采用两根ϕ160 mm×3 000 mm的优质圆木配合1 200 mm×200 mm×70 mm的木板做临时支护,带帽点柱要垂直顶底板,并用木楔打紧。

5)锚网支护前,先敲帮问顶,然后扫净帮下部围岩的浮矸活石,再施工带帽点柱。

6)在有人监护下,按设计棚距,刷帮至设计宽度,用风镐或手镐挖腿窝,深度50 mm,虚底垫木鞋,棚腿栽好后上齐两帮部各两组拉杆,然后用力将棚梁架到棚腿上,调整好棚距,班组长负责看好中线,找准棚梁中、拉好调斜,上好顶部二组拉杆,再用水泥背板或木背板及木楔背实顶部,最后铺好帮下部金属笆片,连好网。用水泥背板或木背板及木楔刹实帮部,最后将余货出尽。

7)空帮空顶处必须用水泥背板、半圆木或编织袋充填严实。

8)施工中必须加强顶板管理,及时进行支护,严防发生冒顶。

9)掘进过程中一旦发生冒顶,必须暂时停止作业,待顶板稳定后方可派有经验的人员进行处理;处理冒顶前应事先清理好退路,备齐接顶料,接顶用半圆木和双抗编织袋充填实。接顶时要专人看护顶板,瓦检员要及时检查高冒处的瓦斯浓度,当瓦斯浓度在1.5%以下,且顶板无安全问题,方可进行接顶作业。

(1)接顶时用半圆木打木垛接顶,木垛必须打设牢固;

(2)处理冒顶时必须3人以上方可作业,1人接顶,1人运送接顶料,1人观顶并指挥;

(3)处理冒顶时必须有班组长现场指挥作业。

10)工作面处电话要保证畅通,电话且距工作面不超过30 m。

6.2 瓦斯管理措施

1)工作面回风巷风流中瓦斯浓度达到1.0%、CO2浓度超过1.5%及CO浓度超过24 ppm时,必须停止工作,撤出人员,采取措施,进行处理。

2)工作面及其他作业地点风流中,电动机或其开关安设地点附近20 m以内风流中的瓦斯浓度达到1.5%时,必须停止工作,切断电源,撤出人员,进行处理。

3)必须保护好工作面的各种监控探头及便携仪,不能被水淋,也不能被其他东西覆盖。

4)工作面局部空帮、空顶处,必须及时填实,以防瓦斯积聚。

5)过断层期间要加强对工作面处瓦斯等有害气体的检查。

6.3 防治水管理措施

1)坚持“有掘必探,先探后掘”的防治水原则。长探、短探钻孔必须及时施工,确保安全可靠的前控距离。

2)做好施工进度安排,到施工长探钻孔施工位置后及时与地测部门联系,打长探钻孔探放水。

3)施工中发现有突水预兆(如挂红、挂汗、空气变冷;发现雾气、水叫;顶板淋水加大;顶板来压;底板鼓起或产生裂隙;有淋水且水色发浑有臭味等),必须停止作业,采取措施,报告矿调度,将所有受水害威胁区域内的人员撤至安全地点。

4)在工作面后方低洼处设一个零时水仓(容水量约1 m3),铺设排水管路接至工作面后并保持畅通,配设功率为18.5 kw的水泵1台(另配1台同功率水泵备用),保证正常排水。

7 结语

马营煤矿地质条件复杂,断层发育,欲穿越断层破碎带首先应做好的工作,一是保证巷道的施工质量;二是采用短掘短支,严禁空顶作业,加强支护;三是及时处理工作面涌水、防止瓦斯积聚。

断层带施工极易发生顶板失稳、冒顶、巷道成形不好、突水、瓦斯大量涌出等问题。施工时必须根据煤岩层的赋存条件和实际探明情况,综合分析和考虑各方面的影响因素,采用合理的控制措施。对于施工困难大,单一的方法措施可能无法有效解决的,可采用多种措施联合作用的方式,在确保施工安全的前提下,达到提高施工质量和进度的目的。

[1]宋卫东,赵增山,王浩.断层破碎带与采准巷道围岩作用机理模拟研究[J].金属矿山,2004(2):11-13.

[2]孙启牛.浅谈断层对巷道掘进的影响及对策[J].煤炭技术,2003,22(12):38.

[3]王玉环,王元明.断层破碎带的围岩应力对巷道的影响与控制[J].煤炭科技,1999,18(2):35-37.

[4]孙玉宁,周建荣,韩春晓,等.回采巷道顶板事故浅析[J].矿山压力与顶板管理,2005,22(1):36-38.